浅谈车曲轴时的变形及克服方法

2013-09-15陈国庆

陈国庆

(江苏省昆山第二中等专业学校,江苏 昆山 215316)

曲轴是多种发动机中承受冲击载荷、传递动力的重要零件,发动机五大件中最难以保证的加工质量。由于曲轴工作条件的恶劣,因此对曲轴材质以及毛坯的加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。

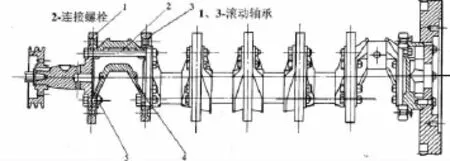

在车曲轴时工件的变形是始终存在的,变形越大,则工件的质量就越差,因此减少变形是我们提高曲轴加工质量的一个重要关键,在加工时,我们只要正确了解变形的原因,掌握克服的方法,就能使变形尽量减少直至消除。(如图1)

1 曲轴变形的主要原因

1.1 工件静平衡差异对曲轴变形的影响

在加工时,工件的静平衡差异会产生一个离心力,使工件回转轴线弯曲;和使工件外圆各处车削深度不等,从而使工件外圆产生不圆整度误差(如椭圆度误差等),静平衡差异越大,则工件的不圆整度误差越大。

1.2 顶针及支撑螺栓的松紧对曲轴变形的影响

在加工曲轴时,特别是加工细长类曲轴时,顶针或支撑螺栓顶得过紧,会使工件回转轴线弯曲,增大曲拐轴颈轴线对支承轴颈轴线的不平行度。

1.3 中心孔钻得不正确对曲轴变形的影响

图1

在加工曲轴时,中心孔钻得歪斜(两端中心孔不在同一条直线上或两端中心孔的轴线歪斜),使曲轴在回转时产生轻微摇晃,造成轴颈不圆整度误差,增大曲拐轴颈和支撑轴颈的不平行度,有时还会损坏中心孔和顶针,甚至发生事故。

此外车床精度和切削速度也会影响曲轴变形,车床精度越差,则由静平衡差异所造成的离心力对加工质量的影响越大。切削速度越高,离心力就越大,工件的变形也就越严重。

2 克服曲轴变形的几种方法

2.1 认真对待钻各个中心孔的工序,使两端相对应的中心孔尽量在同一轴线上,并且尽量不歪斜。

2.2 认真校正工件的静平衡,在加工时先用两顶针轻轻顶住,使曲轴在每个回转位置都能起步和停止,当粗车后发现工件静平衡差异增大,就应该重新校正,但须注意保证工件有足够的精车余量。当余量过少时,就不能重新校正工件的静平衡,否则会由于工件变形而车不出,造成废品。

2.3 装夹时适当顶紧曲轴中心孔,注意不宜顶得过紧。如装夹条件许可,可将工件尾端装夹由顶针改为外圆支撑,以避免顶紧力的影响。

2.4 在车削时,除了需要车削的部分外,其余部分都要尽可能用支撑螺栓顶住或压板压牢,但不宜过紧,否则也会产生工件变形。

2.5 车削时,切削速度不宜选得过高。同时,变化范围也不宜过大。

2.6 注意调整车床主轴的间隙,特别是当车床精度较差时,更显得重要。

2.7 中心架偏心套的使用

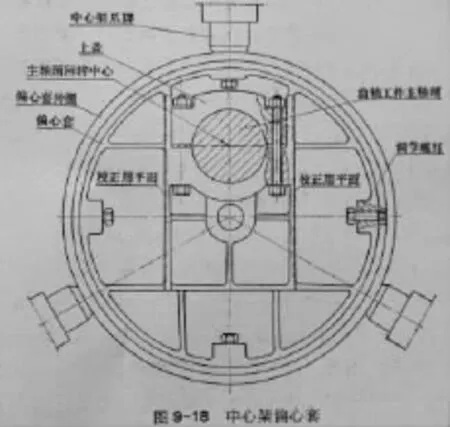

在加工曲拐轴颈时,为了减少产生椭圆度和轴线弯曲等误差,除了在偏心家具中将顶针改成尾座主轴支承外,老师傅们还采用了中心架偏心套的支承方法。偏心套的侧面做有校正用的平面,要求与偏心夹具的偏心体相同,使用时与偏心体的相应校正面一起校对,工件由对合孔支承,用螺栓压住上盖得以紧固,即可搭上中心架进行车削,同时在偏心套的内圈装有四个调节螺钉,可以根据工件的椭圆误差方向,调整中心架爪脚的支承圆周,能够有效地消除曲拐轴颈的椭圆度。(图2)

图2

2.8 主轴颈外圆的车削

车削主轴颈外圆时,采用中心架支承。为减小主轴颈的椭圆度误差,可用适当“引”的方法,即先车靠近车头处的主轴颈外圆,如有椭圆度误差,则用手工修整,随后搭中心架支承,车靠近的另一档主轴颈外圆,并移动中心架支承。如该牌楼档椭圆度误差仍较大,则还须修整,如此类推,使中心架支承在中间的主轴颈外圆的牌楼档上,并使车削主轴颈外圆时的椭圆度误差控制在允差范围内。校正中心架三爪的支承中心时可采用拐档表,使用时把拐档表放在曲拐扇板之间,由板簧定牢,随后开低速观察百分表指针摆动幅度,调整中心架三爪,使指针摆动小于0.01mm,即可开始车削。

[1]孙小孟.微车曲轴精密锻造成形工艺及模具的研究[D].重庆:重庆大学,2006.