钛合金短轴的工艺研究

2013-09-15陈亚莉郑琪然

陈亚莉 郑琪然 邓 昶

(空军驻中航工业黎明军代表室,中航工业黎明,辽宁 沈阳 110043)

1 概述

钛合金短轴及其组件由2个单件短轴、挡油环电子束焊接组成,结构特殊,精度要求高,技术条件要求比较严格,加工很难保证。以前从未加工过类似结构的工件,没有可借鉴的加工经验。钛合金材料难加工,而钛合金制作的薄壁曲面工件,更难以保证其高精度的要求,实现此类特殊短轴工件的技术突破,对研究短轴及其组件有着重要的意义。

2 制定工艺前准备

2.1 零件图分析

钛合金短轴是由2个单件短轴和挡油环电子束焊接组成,主要单件材料为钛合金,尺寸和技术条件多,精度要求高,很多技术条件都在0.008~0.02之间,且大多数为重要特性;径向基准面为4级要求,尺寸公差0.012,粗糙度Ra0.8,圆柱度0.008,与轴向基准跳动0.02;内花键要求精度高,齿向公差0.015,不好保证;4个Φ4深70和16个Φ4深40的深孔,很难加工。还有径向孔和槽、静平衡等多项技术要求,精度要求高,加工很难保证。我们以前从未加工过类似结构的轴颈零件,没有可借鉴的加工经验。

2.2 材料切削加工性

材料为钛合金,属难加工材料,切削加工性差,加工效率低,刀具磨损大。

钛合金切削加工性差的原因:

(1)导热系数小,切削温度高。热扩散率(α=λ/cρ,其中c为定压电热容,ρ为密度,λ为导热系数)表明铁、铝的热扩散率分别是钛的4倍和16倍,钛合金的导热系数平均为工业纯钛的一半,比不锈钢,高温合金的导热系数还要低,这是造成切削温度高的主要原因。

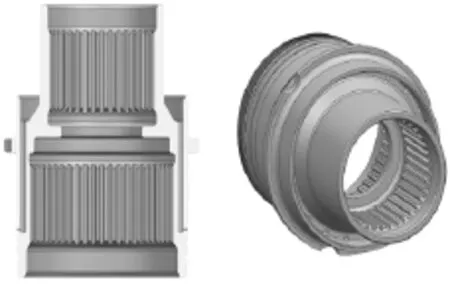

图1 工件三维图

(2)切屑与前刀面的接触长度短,刀尖应力大。钛合金切屑与前刀面的接触面积小,只有45号钢的1/2~2/3,所以单位切削刃上承受的应力就较大,是钢的1.3~1.5倍。由于刀尖附近应力集中,刀尖或切削刃容易磨损甚至损伤。

(3)摩擦系数大,摩擦速度高。钛合金与刀具材料间的摩擦系数大于碳钢与刀具材料间的摩擦系数。切屑沿前刀面流出的速度VC=V/ξ,而钛合金的切削变形系数ξ远比其他金属材料小,因而钛合金切屑沿前刀面的摩擦速度高。结果是摩擦功大,摩擦界面温度高,刀具易磨损。

(4)钛和钛合金在高温时化学活性高,能与空气中的氢、氧和氮起化学作用,形成脆性层、降低塑性,并且使切屑与前刀面的接触长度减小,使刀具磨损加剧。

(5)弹性模量小,屈服比大。钛合金的弹性模量约为钢的一半,这就意味着切削加工时钛合金零件容易产生较大变形。弹性模量小和屈服比大又会使已加工表面产生较大的回弹,使切削时刀具实际后角减小,则后刀面与零件的摩擦将增大。

钛合金材料难加工,而钛合金制作的薄壁曲面零件,更难以保证其高精度的要求。

3 主要表面的加工方法

3.1 内外型面的加工

内外型面尺寸多,配合尺寸精度比较高,技术条件比较严,5个配合面对基准跳动均为0.02,径向基准面为4级要求,尺寸公差 0.012,粗糙度 Ra0.8,圆柱度0.008,与轴向基准跳动0.02,见图3.1。考虑到组件只是电子束焊接挡油环,变形影响很小,所以内外型面、孔、花键、槽等在单件上加工完成,焊接、静平衡在组件上进行。内外型面在单件上进行粗车、精车加工,保证配合尺寸和技术条件,加工前找正基准跳动不大于0.01。

3.2 内花键的加工

短轴大、小端各有1个内花键。大、小端内花键齿向公差0.015,精度要求较高,不好加工。内花键加工采用德国进口的数控插齿机进行插齿,刀具采用专用插齿刀,加工前先插试件,试件合格后再插工件。插齿时以端面为基准,压紧上端面,加工前找正内孔表面不大于0.01。

3.3 深孔的加工

端面上有深70和深40的深孔,对基准外圆的位置度0.15很难加工保证,由于组件电子束焊接上单件挡油环后,槽口只有5个宽,机械加工难度更大,所以深孔选择在单件上加工。

3.4 电子束焊接

短轴组件由2个单件电子束焊接组成,主要单件材料为钛合金,根据工件的特性及标准的要求,我们采用了真空电子束焊机进行焊接。焊接前先用试片进行焊接试验,试片材料与工件相同,接头型式与工件相同。试片规格与数量如表3.1。由于设计结构缘故,焊缝锁底宽度只有1,再加上材料原因,焊接性不好,所以对试片焊接后先进行X射线检验焊缝,待合格后,再进行工件焊接。工件焊后进行消除应力热处理,采用真空炉。

3.5 静平衡

静平衡采用立式平衡机,制作专用夹具。平衡工件前先对夹具进行静平衡,找正夹具的配合表面的跳动不大于0.015,夹具的不平衡量应不大于2g.cm。然后再对工件进行静平衡,找正工件外圆跳动不大于0.02,再按设计要求位置及尺寸用铣削加工和打磨方法去除材料,剩余不平衡量不大于10 g.cm,去除后表面粗糙度为Ra3.2。

结语

经过进行钛合金短轴及其组件工艺的分析研究,优化了工艺路线、加工方法,结果表明工艺路线、加工方法可行,工件加工符合设计要求,因而为类似短轴工件的机械制造加工提供了宝贵的经验。

[1]柯明扬.机械制造工艺学[M].北京航空航天大学出版社.1996.

[2]黄鹤汀,吴善元主编.机械制造技术[M].北京:机械工业出版社,2000.

[3]陈日曜.金属切削原理》第2版[M].北京:机械工业出版社.2000.

[4]陈日曜.焊接手册(第二版)第2卷[M].北京:机械工业出版社.2001.