一种汽车盘式电磁制动器的研制

2013-09-13龙云梅林秋逢何荣欣彭马保曾文高陈伟涛

龙云梅,林秋逢,曾 竞,何荣欣,彭马保,曾文高,陈伟涛

(华南理工大学 广州学院,广东 广州 510800)

0 引 言

汽车盘式电磁制动器作为一种新型的制动装置,电磁力以其迅速、可靠的潜在优势引起了汽车行业各研究人员的关注,是制动技术的一次新的革命。电磁制动系统是使用电子装置的电磁制动机构,当驾驶员踩下制动踏板时,电磁铁的线圈通电,推动摩擦片工作,从而产生制动力。目前,学术界已经成功研制了鼓式电磁制动器,但鼓式电磁制动器在制动过程中存在散热困难等因素,研究人员逐渐趋向于盘式电磁制动器的研究[1]。

汽车盘式电磁制动器在基于传统液压盘式制动器的基础上以全新的设计思想对增力机构、电磁铁内外铁芯和衔铁等进行设计,借助AutoCAD、Solidworks软件建立模型,并进行增力机构应力及制动力分析。本研究通过增力机构将电磁力放大4倍来满足汽车制动所需的制动力。在制动过程中,通过控制电磁线圈的电流来控制制动力,保证汽车在不同路况的制动可靠性。相对于鼓式电磁制动器,盘式电磁制动器有以下优点:①盘式电磁制动器远比鼓式的散热好,制动性能稳定;②由于鼓式制动器电磁铁芯的尺寸受到限制,产生的电磁力也会受到影响,而盘式制动器的空间相对宽松,电磁铁尺寸可适当增大以提高电磁力;③盘式制动器的增力效果好。

汽车盘式电磁制动器作为新的前沿制动技术,具有控制方便、结构简单等优点,没有传统液压系统的液压油燃烧和油路泄漏的危险,提高了制动安全性[2]。由于它采用电磁机构代替传统的液压制动机构,减轻了车辆自身的重量。盘式电磁制动系统采用了反馈控制系统,缩短了制动反应时间与制动距离,改善了制动力矩和防滑性能,提高了行驶安全性。基于以上优势,盘式电磁制动器将广泛用于汽车制动系统中[3]。

本研究开展盘式电磁制动器增力机构建模和应力仿真分析,提出一种以电磁铁作为动力源,通过增力机构把电磁力放大到预期制动力推动摩擦片工作而实现汽车制动的方法。

1 盘式电磁制动器结构

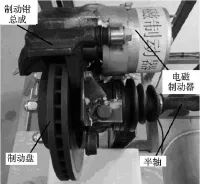

盘式电磁制动器样机如图1所示。

图1 电磁制动器样机

该盘式电磁制动器的设计适用于小型车(发动机排量不大于1.5 L),以威志1.5 L三厢标准型版2009款作为设计依据,制动器安装在原来液压制动器的位置。电磁制动器主要由制动钳、活塞、增力机构、电磁铁内外铁芯、衔铁和励磁线圈等组成。电磁线圈采用12 V直流车载电源供电,以电磁铁所产生的电磁力为动力源,通过增力机构把电磁力放大后,再推动摩擦片工作以实现车轮制动。本研究根据使用需求和空间限制,采用短行程盘式电磁铁,其特点是铁芯柱特别大,可以在非常短的行程内获得极大的电磁吸力,而且充分利用了空间,具有节能、噪音小等特点。短行程盘式直流电磁铁内外铁芯与衔铁均采用20#钢加工,保证最大磁导率并最大限度减小电磁铁体积,电磁线圈采用线径为1.16 mm的漆包线绕制1 290匝,其余工艺均按照标准电磁铁制造工艺[4]。

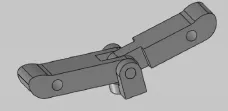

电磁铁的衔铁与增力机构相连,增力机构为杠杆增力机构(如图2所示),增力比为1∶4,增力前、后杠杆变化角度为2°,传动效率较高。衔铁顶端与增力机构相连,通过活塞推动内侧摩擦块,衔铁的导向部分嵌入导向槽,制动时衔铁向里运动带动钳体向内拉,使增力机构向外顶出。同时,外摩擦片的钳体与衔铁外侧固连同时向里运动,使内外摩擦片几乎同时压到制动盘上,并且两侧制动力相等。

图2 增力机构

摩擦衬块与制动盘之间的间隙在0.05 mm~0.15 mm之间[5]。为弥补摩擦衬块使用以后的磨损,笔者设计了一个间隙补偿装置。

2 盘式电磁制动器的控制原理

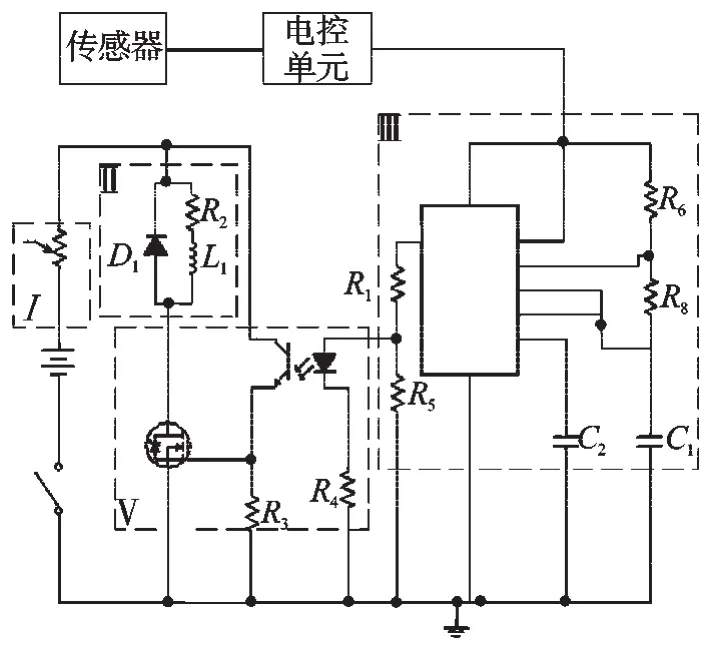

当汽车需要制动的时候,驾驶员踩下制动踏板,踏板与电位器联动,通过改变踏板行程来改变电位器的电阻,从而改变通过电磁线圈电流的大小。电磁铁的吸力与通过电磁线圈电流的平方成正比关系,通过控制电磁线圈的电流从而可控制制动力的大小。在制动的过程中,为防止车轮抱死,系统还设置了防抱死控制电路。电磁制动控制单元监测轮速传感器传来的车轮转速信号并对其进行分析对比,当监测到车轮将被抱死的时候,电磁制动系统将以脉冲电流的方式控制制动力的大小,防止车轮抱死,保证行驶安全[6],其控制电路如图3所示。

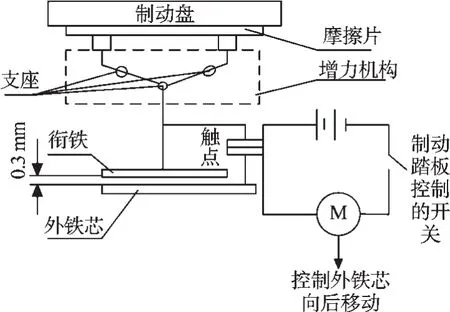

间隙补偿装置的工作原理:当摩擦片磨损后导致制动工作时衔铁与电磁铁外铁芯的距离不断减少直至相碰,为了保证外铁芯和衔铁不相碰并且工作可靠,应使其最小距离S0.03mm,当S=0.03mm时控制外铁芯后移。为实现摩擦片的磨损间隙补充,本研究将在外铁芯和衔铁之间安装导电金属块(触点),当外铁芯和衔铁之间的距离为S=0.03mm时,两导电金属接触并接通间隙补偿控制电路,使伺服电机带动螺栓齿轮固连体转动,最终转化为与螺栓齿轮固连体螺纹连接的外铁芯的水平移动。当外铁芯与衔铁的距离增加到0.08 mm时两金属块再次分开,这样使电磁铁和衔铁的距离总保持在0.03 mm~0.08 mm范围内,从而实现摩擦片间隙补偿。

图3 电磁制动控制电路

间隙补偿控制电路示意图如图4所示。

图4 间隙补偿控制电路示意图

3 盘式电磁制动的特点

由于该盘式电磁制动器采用特殊的动力源,具有许多传统液压气压制动器没有的新优点:

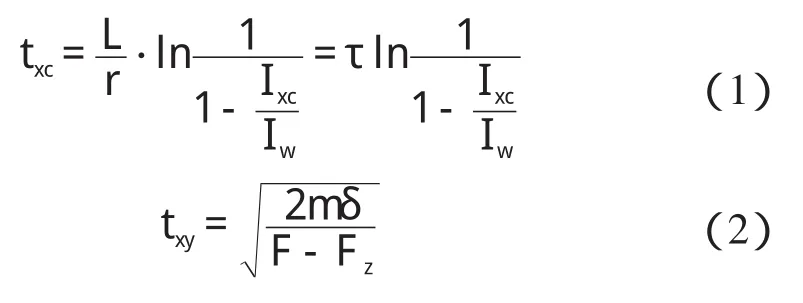

(1)盘式电磁制动器具有响应迅速的特点,省掉了大量液压管路及液压元件,执行机构只需要克服机构阻力和线圈电感即可动作。吸合过程主要分两个阶段,从线圈得到电压起到电流按指数曲线增至吸合电流为止的过程。在此过程中衔铁尚未运动,其经历时间称为吸合触动时间,记为tx c;进入第2阶段后,吸力大于反力,衔铁开始运动。

本研究将从衔铁开始运动到衔铁止动所需要的时间定义为吸合运动时间,记为tx y。两个过程的计算公式为[7]:

式中:L—电感,H;Fz—释放阻力,N;Iw—稳态电流值,A。

吸合过程所用总的时间tx h=tx c+tx y=0.0157+0.0039=0.0196s。理论分析结果表明,吸合时间符合中华人民共和国国家标准GB7258-2004《机动车运行安全技术条件》[8]中的规定,且制动协调时间对于液压制动的汽车不应大于0.35 s[9]。而电磁制动的制动响应协调时间远小于液压制动时间,具有明显的优势。

(2)电磁制动的汽车易于实现集成化管理,制动力大小控制方便、可靠。电磁制动控制系统要实现的功能就是根据制动踏板位移传感器的信号,控制制动器电磁线圈的电流,从而控制制动力的大小。制动器控制电路还应该根据轮速传感器的信号判别车轮制动时是否抱死,从而启动脉冲防抱死系统控制车轮在峰值附着系数下制动。该设计采用制动踏板位置传感器(电位计)、单片机、场效应管、555时基集成电路等实现上述功能。

电磁制动由于具备响应迅速和易于集成化控制的优势,可用于远距离控制制动,同时也易于各种辅助系统的集成。电磁制动器易于集成控制的特点也符合汽车电子化的发展方向。

(3)电磁制动系统成本比液压制动系统低廉,省去了大量的液压管路及液压元件,减少了管路故障的风险,便于维护;同时也大大减轻了汽车的重量,提高了安全性和燃油经济性。

4 盘式电磁制动器的性能分析

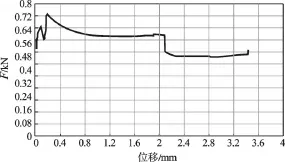

(1)电磁制动器所产生的制动力大小是否满足制动要求是衡量制动器性能的重要指标。要达到预期制动效果,施加在摩擦片上的压紧力应达到2 400 N,通过增力机构参数推算出电磁铁产生的电磁吸力应达到780 N。实验证明在增力机构正常工作情况下,只要保证电磁铁吸力足够(即达到780 N),便可以保证最后的制动力。本研究使用电子万能力学试验机对电磁铁的吸力进行测试试验,测试时电磁铁的电源为直流12 V,与车载电源一致。在实验过程中,笔者动态改变衔铁与铁芯的距离从而测出一系列的电磁力数值。

实验结果如图5所示。

图5 电磁力随衔铁与铁芯之间距离的变化关系

如图5所示,力与位移的关系基本符合盘式电磁铁吸力特性随间隙变化的规律,中间的突变点是由于实验时衔铁的支力点不平衡,在改变距离时没有达到平稳变化所致。

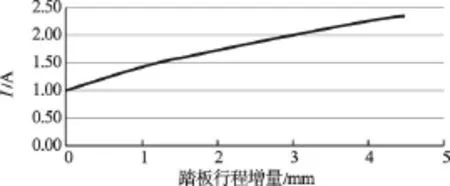

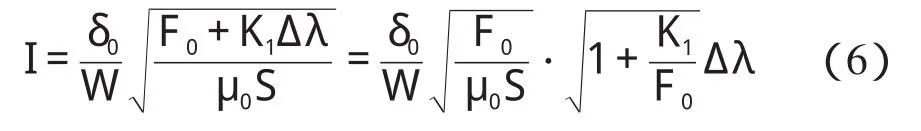

此外,还要分析其电流、踏板位移和制动力之间的关系:

式中:I—电磁铁线圈电流,A;W—电磁铁线圈有效匝数;μ0—真空磁导率,;Sz—铁芯正对面积,m2;δz—总气隙,m 。

根据上述公式计算得出它们的关系如图6所示[10]。

图6 电磁线圈通电电流与踏板行程之间的关系

由于电磁线圈缠绕工艺等原因,试验电磁铁在一定点的电磁力数值均小于理论值,变化趋势符合电磁铁的特性曲线。当通入12 V的电压时,再在増力机构放大4倍的情况下,最大作用力在制动盘上达到3 206 N,平均值约为2 990 N,最大试验数据基本能达到设计要求。

该设计要求在额定气隙宽度下电磁铁能得到与制动踏板行程基本成线性关系的电磁吸力:

式中:K—比例系数;I—线圈电流,A。

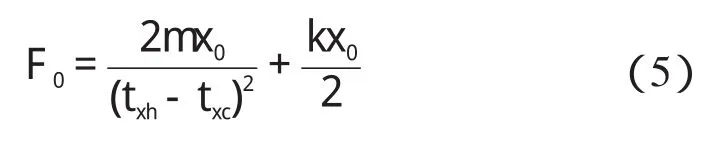

而在衔铁初始位置则只要能产生足以克服阻力(主要是复位弹簧弹力及系统摩擦力,忽略摩擦力得k x0/2)的电磁力即可,初始力为:

进入制动持续期,电磁力大小与踏板相对初始行程的增加值Δλ成正比(F=K1Δλ),由下式得:

式中:F0—电磁吸力,N;m—衔铁和增力机构归算质量;tx h—总时间,s;tx c—触动时间,s;K1—比例系数。

电流大小Y和踏板行程相对于初值的增量X所呈现的关系为的近似线性关系(如图6所示)。

(2)电磁制动器要满足基本的零件强度要求。本研究通过软件分析,整个制动过程中机械增力机构中零件所承受的最大剪应力为3 180 N,笔者使用Solidworks的COSMOSXpress插件对销、撬杆、中心架、撬杆支架进行应力分析,根据各零件指定设计参数计算,零件材料采用45号钢可以满足要求,得到最低安全系数分别为:6.592 36、1.327 68、28.113 4、1.543 92(安全系数大于1.3,则零件强度合格),以上零件设计符合安全要求。

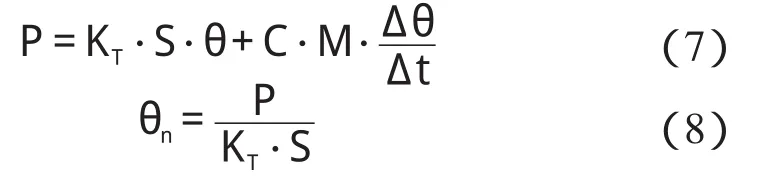

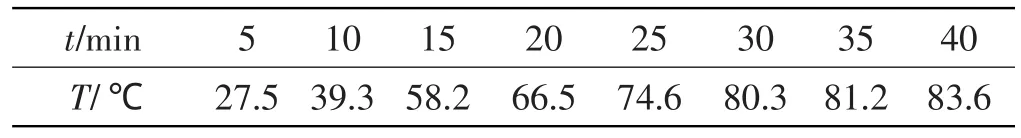

(3)电磁制动器制动时性能的热效应(热稳定性)的评定。电磁铁在工作过程中,因电流流过线圈会产生损耗,转化为热能,一部分散失到周围介质中去,另一部分使线圈本身温度升高。当电磁铁线圈的温度上升到一定程度时,会加速绝缘老化,直接影响其使用寿命和相关设备的安全,因此预测电磁铁的温升具有重要意义。通过温升预测也可以验证电磁铁的结构参数是否设计合理。实验证明制动器连续工作0.5 h,制动器散热良好,线圈温升在允许范围内。在行车过程中的工况也不是连续制动,所以实际温升应该比实验温升低。

测试基本条件为:环境温度22℃,通过持续电流为最大电流I=6.26A(达到最大电磁力的理论电流为6.5 A),线圈常温电阻为3.24 Ω,总散热面积为340.08c m2。

牛顿温升公式为:

式中:P—输入线圈的发热功率,W;KT—综合散热系数,W/c m2·℃ ;S—线圈有效散热面积,cm2;θ—线圈的温升,℃;Δθ/Δt—线圈温度的变化率;θn—线圈稳定状态下的温升,℃。

另外,根据牛顿温升公式算得最终的理论温升为149.3℃。

制动器连续工作0.5 h,实验测试电磁铁温升情况如表1所示。

表1 电磁铁温度随通电时间的变化

5 结束语

本研究所设计电磁铁的电磁力在设计点均小于理论电磁力,当通入13 V左右的电压(发动机工作时的电源电压)时,在气隙小于2 mm的情况下能获得较为平稳的制动力,作用在制动盘上的最大夹紧力为3 206 N,平均值约2 990 N。

实验结果表明,衔铁及增力机构能够完成预定运动要求,能迅速制动车轮,实现制动功能。在555无稳态工作模式下能完成防抱死制动功能,制动反应时间明显优于液压制动。

线圈在进行了0.5 h的连续试验后温度为85℃左右,小于所用的聚酯漆包线的温升要求,电磁体散热状况良好。

经过对样机进行系统试验,实验结果表明该电磁制动器的总体设计方案可行,电磁力及增力机构能够完成预定制动要求,满足节能减排的环保要求。但是,在制动器防水方面还没有考虑周全,此外,其尺寸还是偏大,制动力的大小还只能适应小型汽车制动。将该电磁制动器实际应用到车上还有一定距离,有待于进一步完善研究。

致 谢

本文在撰写过程中得到同事的帮助、部门领导的悉心指导并提出许多宝贵的意见和建议,同时也得到《机电工程》专家们的大力支持和帮助,提出有建设性的修改意见。在此,全体作者向以上帮助过我们的所有人员表示衷心地感谢。

(References):

[1] 沈向明.汽车电磁制动器:中国,94106023.3[P].1995-04-14.

[2] 全 力,陈照章,杨泽斌,等.车用鼓式电磁制动器电磁体磁路[J].机械工程学报,2005,41(12):205-210.

[3] 黄国兴,侯永涛,王国林,等.汽车电磁制动器CAD平台的研究[J].机械工程学报,2006,42(12):232-238.

[4] 常 润.电工手册[M].2版.北京:北京出版社,1997.

[5] 刘惟信.汽车制动系的机构分析与设计计算[M].北京:清华大学出版社,2004.

[6] 杨 欣,王玉凤,刘湘黔,等.电子设计从零开始[M].2版.北京:清华大学出版社,2005.

[7] 杨儒贵.电磁场与电磁波[M].2版.北京:高等教育出版社,2007.

[8] 国家标准化工作委员会.GB 7258—2004机动车运行安全技术条件[S].北京:中国标准出版社,2004.

[9] 余志生.汽车理论[M].5版.北京:机械工业出版社,2009.

[10] 赵凯华,陈熙谋.电磁学[M].2版.北京:高等教育出版社,2003.