基于PLC 和PC 的油气润滑控制系统设计

2013-09-13孙启国吕洪波

张 宇,孙启国,吕洪波

(北方工业大学 机电工程学院,北京 100144)

0 引言

油气润滑是一种微量润滑技术,由压缩气体带动可定量控制的润滑油至润滑点;同时,压缩气体可带走润滑点的热量,所以油气润滑是一种油气两相冷却润滑方式。油气润滑以其环保、节能、高效、可靠等特点,可广泛使用于冶金、造纸、水泥等行业[1]。20 世纪70年代开始,油气润滑系统在发达国家已大量投入使用[2]。该技术在我国起步较晚,目前仍处于推广使用阶段,主要应用于轧钢机、连铸机等冶金设备。目前国内油气润滑设备被国外公司垄断,因此,研发工作稳定可靠,人机界面友好的油气润滑控制系统,对我国油气润滑技术的发展有重要的推动作用。

1 系统硬件组成与控制方案

1.1 系统硬件组成

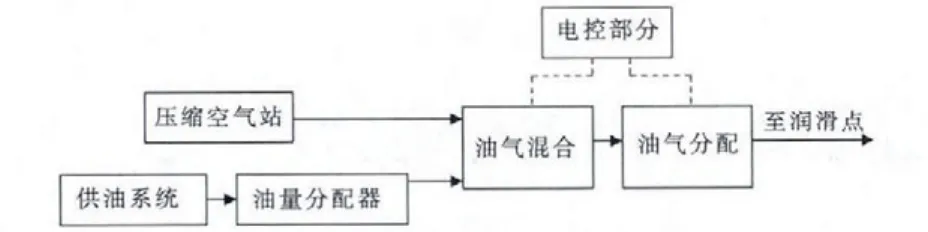

常见油气润滑设备如图1所示。①供油部分。供油部分主要是通过供油泵向系统供给润滑剂,其设计方法与常用传统液压站无异。一般工业使用时压力多为3 MPa~10MPa;②供气部分。压缩空气在油气润滑系统中是输送润滑剂的载体,气源压力与稳定性是保证油气润滑系统正常工作的关键。实际使用中压缩空气压力多为0.3MPa~0.8MPa,为确保气压稳定,气源要有储气罐,同时气源出口要有调压阀、过滤装置;③油量分配器。油量分配器作用是将润滑油按实际需要定量分配,实际中多采用递进式分配器;④油气混合部分。油气混合部分通常使用油气混合器,其作用是混合润滑油和压缩空气从而形成气液两相环状流。它一般安装在油量分配器之后,接受油量分配器分配好的润滑油,所以它的结构主要由前端油量分配器结构决定;⑤油气分配部分。油气的2次分配多采用油气分配器,其作用是将管道内的气液两相环状流平均分配给多个支路。在输送管路较长,润滑点较多,它是决定了最终能否在润滑点处形成稳定环状流的重要装置;⑥电控部分。油气润滑系统多采用PLC作为主控制器进行控制,工作时系统需要设置泵的启动和间歇时间,可以监控油量分配器的动作次数从而控制系统供油频率和供油量,便利地与PC 或触摸屏连接,搭建良好的人机界面;⑦检测单元。根据实际需要,系统中可选择油压、气压传感器、压差发讯器等传感器辅助系统正常,稳定工作。

图1 油气润滑系统结构图Fig.1 Oil-air lubrication system structure

1.2 系统控制方案

针对实际工厂环境润滑点数量巨大且工作环境大多较为恶劣的情况,本文采用PLC为下位机和PC为上位机的两级控制模式。PLC 主要完成系统实时过程控制任务,PC 主要完成人机交互和整个系统的管理,包括状态检测,故障报警,参数设置,图形显示等任务。

控制系统主要由PLC、油压传感器、气压传感器、液位计、油温传感器、接近开关与压差发讯器等组成。其中油压传感器量程为0~10MPa,输出信号为4~20mA;气压传感器量程为0~1MPa,输出信号为4~20mA。PLC选择型号为S7-200XP,它主要面向中小型系统,具有极高的性价比。该模块具有14个数字输入与10个数字输出端口,数字I/O点数量满足设计要求;模拟量输入方面, 224XP 机身自带2个模拟输入点与1个模拟输出点,无法满足系统实际需要,因此需要添加一个含4个模拟输入点得EM231CN 扩展模块。

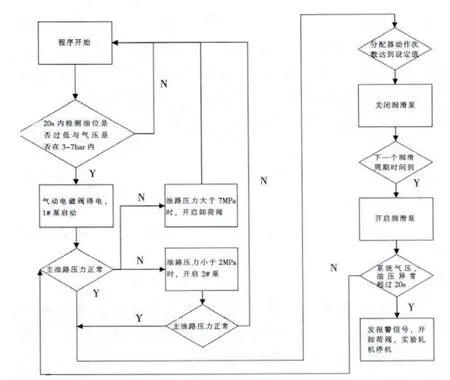

图2 油气润滑设备工作流程图Fig.2 Oil-air lubrication equipment work flow chart

系统工作流程如图2所示,需预先设定好润滑周期与每周期的润滑油供给量。系统开始工作时,气源首先打开,此时气压传感器负责检测管道内气压是否在3~7bar 之间,如果20s 内气压都满足条件,则气动电磁阀打开,压缩空气流入油气混合器。电磁阀开启同时,1#泵启动,系统开始供给润滑油,供油期间系统会读取油压传感器数值,如果油压大于7MPa,表明管路堵塞,开启卸荷阀卸荷,如果油压小于2MPa,表明1#泵故障,自动切换2#泵工作。但系统确定润滑泵启动且处于正常工作情况下时,PLC 内部定时器会自动计时,系统通过监视分配器动作次数来计量润滑油供给量,当分配器动作次数达到预设值(即润滑油供给量达到预设值)时,系统关闭润滑泵;当第二个润滑周期到来时,系统再次开启润滑泵,并清空递进式分配器动作次数,系统开始重复第一个周期的动作,如此往复。

2 油气润滑控制系统软件设计

油气润滑系统的控制由PLC与PC 下、上位机共同分担完成,要保证系统正常工作,在必备的硬件支持下,软件系统还需包括上位机软件与下位机软件。

2.1 下位机软件设计

下位机PLC 是系统实时控制的核心,PLC 程序由STEP7-MicroWIN 编写。与上位机通信,读取系统的油压、气压、供油量等信息传达到上位机,并根据上位机的指令控制系统进行相应动作;若系统出现故障会及时餐区措施,并生成故障代码传输到上位人机界面。

2.2 上位机软件设计

本文PC 端的监控软件选择Visual C++6.0 来完成。它是基于Windows 平台的可视化集成开发环境,并以实用的集成工具集合开发环境让用户可以高效的开发应用程序[3]。

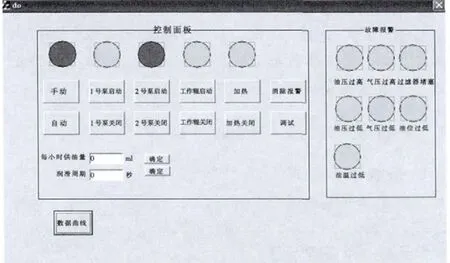

人机界面如图3所示。主要功能包括手动模式与自动模式的选择,设置供油量与周期,对油压、气压、油温与液位的监测和报警功能。对系统供油量的调节可通过设置 “每小时供油量”与 “润滑周期”两个参数进行修改。添加了轧辊机启动和停止按钮便于本实验室进行轴承润滑效果实验,可手动控制设置加热器的开启与关闭观察不同温度的润滑油对于润滑效果的影响。

图3 人机交互界面Fig.3 Man-machine interface

2.3 上下位机通讯程序设计

VC++与PLC 通过RS232/485 串口进行通信, 使用VC++进行串口编程时,本文使用MSComm 控件进行通信程序的编写。MSComm 是微软为用户提供的简化Windows 串口通讯编程的ActiveX 控件, 它为用户编写程序时提供了串口收发数据的简便方法,使用该控件编写串口通信程序时程序员不需要花大量时间去学习复杂的 API 函数[4]。

本文VC++与PLC 间的通信协议选择了西门子PPI协议,使用该协议进行编程,可以省去PLC 端通讯程序与自定义程序的编写,且可读写所有数据区,并且可使用编程软件STEP7 MicroWin 辅助调试,方便快捷,实现简单,编写程序量小。但是PPI 协议是不公开的协议,本文使用了实验的方法对PPI 协议进行了总结,限于篇幅,在此不作赘述。

3 结束语

本文在分析了油气润滑系统硬件组成和控制要求的基础上,设计了以PLC 和PC为核心的油气润滑控制系统,并制造了样机。该样机实现了对供油量与供油周期的精确控制,并且可对油压、气压等关键信息的实时监控。编写了PLC 下位程序后,使用VC++编写了上位人机界面。样机已在实验室正常运行,实验结果表明,系统运行稳定可靠,人机交互功能友好,满足设计要求。

[1]闫通海,何立东.气液两相流体冷却润滑技术及其应用[M].哈尔滨:哈尔滨工程大学出版社,1995.

[2]张剑,金映丽,马先贵.现代润滑技术[M].冶金工业出版社,2008.

[3]王正军.Visual C++6.0 程序设计从入门到精通[M].人民邮电出版社,2006.

[4]谭思亮,邹超群.Visual C++串口通信工程开发实例导航[M].人民邮电出版社,2003.