基于有限元的传动轴振动仿真与试验的研究

2013-09-13李文军

李文军

(中国煤炭科工集团 太原研究院,山西 太原 030006)

0 引言

随着国内煤矿广泛使用防爆柴油机铲运车,虽提高了运输生产效率,但由于铲运车行驶的路况比较恶劣,路面起伏不平,车辆底盘经常会受到巨大的冲击,尤其在工作面设备搬迁时,装载、卸载和调车等工作量大而复杂,铲运车的故障率也大大增加,传动轴出现异响甚至断裂的情况,为了提高车辆行驶的平顺性,减小动载荷引起的零件损坏,提高车辆的使用寿命,对传动轴的分析也显得很有必要。

1 几何建模

利用SolidWorks 软件对传动轴万向节与齿轮轴进行三维实体建模,得到传动轴(如图1所示)的三维实体模型。为了有效地对传动轴进行有限元分析,需要对实体模型进行合理的简化,具体需要简化的几类特征包含壳体上的 LOGO、 设备型号、数字等;小的钻孔;小的圆角、棱角;斜角以及螺纹等等。

图1 防爆柴油机铲运车传动轴

2 传动轴的有限元分析模型

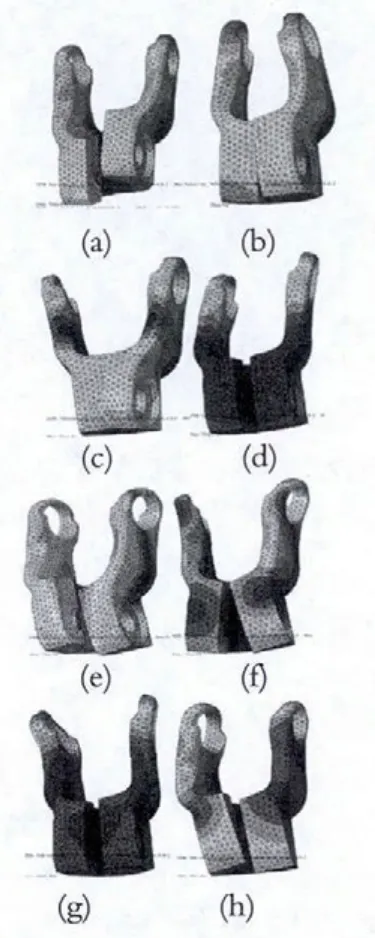

为了保证有限元[1,4]模型的准确性,对花键接触部分的网格进行局部细化。全局模型主要采用二阶三角形壳单元划分,经网格要求检查后通过solid from shell 生成四面体实体单元。万向节与齿轮轴的四面体网格模型如图2所示,网格模型共有208744个单元,323121个节点。

图2 传动轴网格模型

3 模态分析

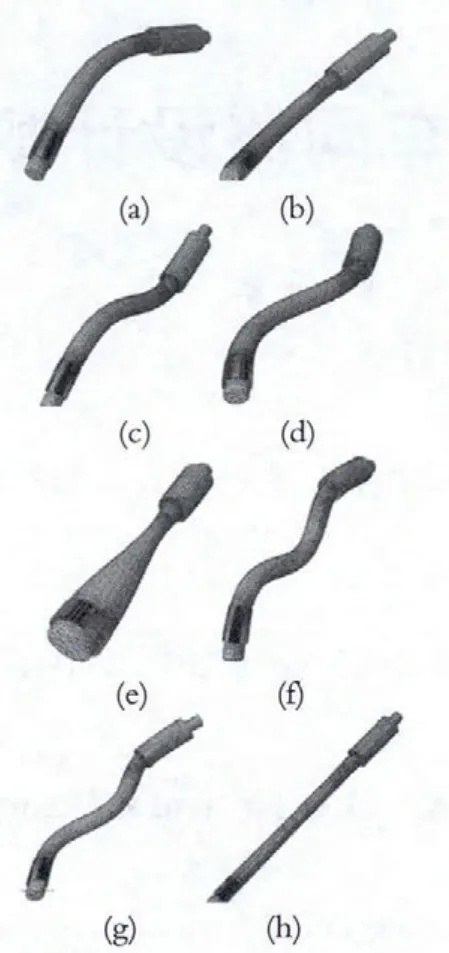

本文模拟传动轴万向节的自由状态,不施加任何约束。因此零件的前六阶模态均为刚体模态,即前六阶模态固有频率为零或接近零。万向节的八阶振型如图3所示,齿轮轴的八阶振型图如图4所示。根据模态分析结果,可得万向节的八阶固有频率如表1所示。

由模态仿真分析结果可知,万向节与齿轮轴在自由模态下的最小频率分别为3712.6Hz,1242.5Hz,而该防爆柴油机铲运车整体的频率为58Hz,因此本文研究的单个零件不会与该转向系统存在共振的可能性。

图3 万向节八阶振型图

图4 齿轮轴振型图

表1 万向节前八阶固有频率

表2 齿轮轴前八阶固有频率

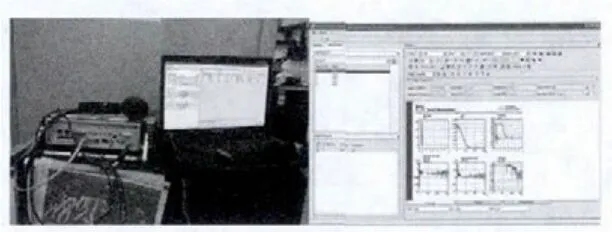

4 实验模态分析

为了验证有限元模型的正确性,基于现有的试验条件和软件条件,用单点激振法对该传动轴进行自由状态下的模态试验。仪器包括:十八通道的PAK2 数据采集仪、PC 机、三轴向加速度传感器等。试验频率提取采用单点设置,即欲选的测试点为转向齿轮轴上的任一点。将传动轴用柔索悬挂,模拟其处于自由状态;然后在预选点用蜂蜡连接三轴向加速度传感器;最后将各信号线与数据采集仪及PC 机相连接。仪器连接和数据变化如图5所示。实验结束后,将仿真结果与实验结果进行对比,并计算其相对误差,如表3所示。

从表3可以看出,根据模态仿真分析得到的固有频率与实验模态测到的频率相对误差在15%以内。说明仿真模型基本正确,同时也为对传动轴的进一步分析提

供了有力的支持。

图5 实验过程仪器连接与数据变化

表3 模态计算与模态试验对比

5 结论

本文分别对铲运机传动轴的齿轮轴和万向节进行模态仿真分析,得到铲运机传动轴的前八阶固有频率及振型,证明传动轴不存在与该车转向系统共振的可能性。对齿轮轴进行模态实验分析,并将实验结果与仿真结果进行对比,结果表明误差在可接受的范围内,验证有限元模型的正确性。也为传动轴分析提供了一种可以借鉴的方法。

[1]曹妍妍,等.有限元模态分析理论及其应用[J].机械工程与自动化,2007,1.

[2]田杨.地下铲运机变矩器传动轴的模糊优化设计[J].煤矿机械,2012,2.

[3]赵三星,肖涵,刘云涛,乔栋,等.十字轴万向节动力分析和扭矩测试研究[J].冶金自动化,2009.

[4]王寅晓.汽车转向传动轴万向节与转向齿轮轴有限元分析[D].江苏大学,2012,7.