一种新型高炉送风装置

2013-09-13供稿宋英杰黄继德SONGYingjieHUANGJide

供稿|宋英杰, 黄继德/SONG Ying-jie, HUANG Ji-de

内容导读

针对唐钢炼铁厂3#高炉送风装置容易漏风、发红的问题,对送风装置结构、密封形式及耐火材料进行改进,保证了高炉的正常使用,实现了送风装置的长寿命.

国内大型高炉为了提高冶炼强度,普遍使用高风温、高顶压,最高风温可达1250℃~1280℃,顶压设计一般为200~300 kPa.因此就对高炉送风系统提出了更高要求,而进风装置是整个送风系统的薄弱环节,如何提高进风装置的可靠性是提高高炉送风能力的瓶颈.进风装置是整个送风系统的末端和分支,风阻大于其它部位,不仅要补偿膨胀量,还要具有可拆装性和适当调节量,因而如何解决高温和密封是问题的关键.

存在的问题

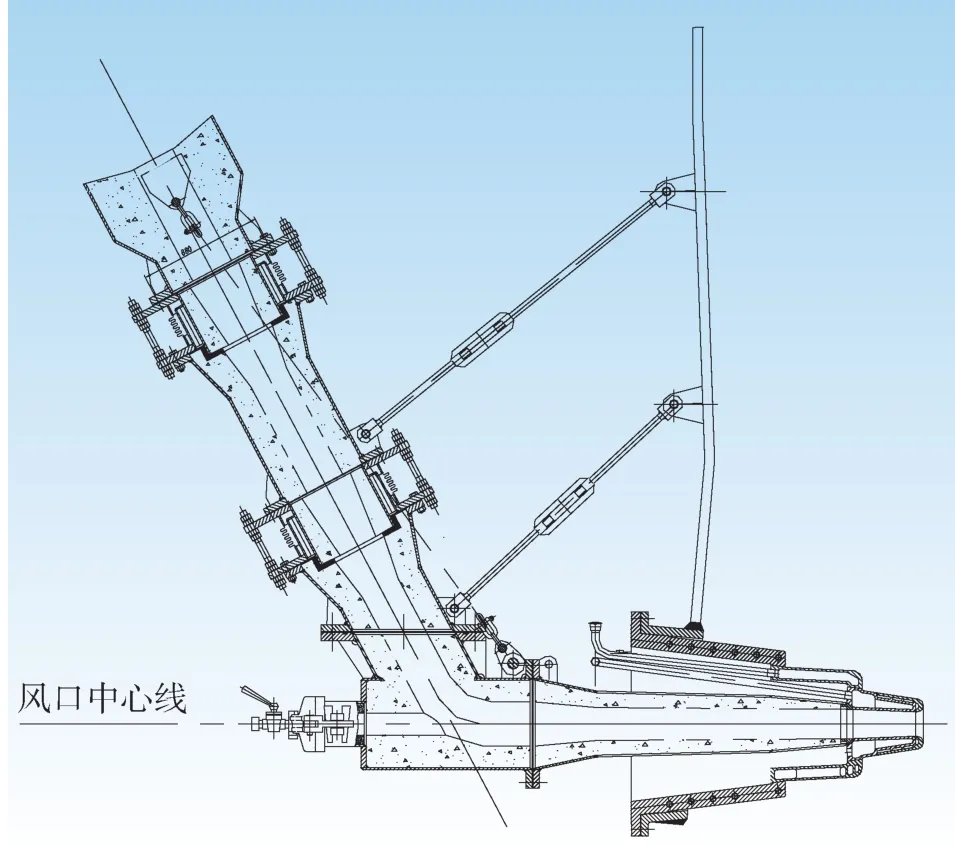

1998年9月唐钢3# 2560 m3高炉建成投产,其炉前送风装置如图1所示.因设计和施工的原因,3#高炉炉前送风装置热风围管上的送风支管与风口的安装位置出现了较大偏差,造成了位于两者之间的送风装置联接安装非常困难,膨胀器的调整量也随之增大许多,有许多超出了膨胀器正常调整范围.在压力为380 kPa,温度为1150℃的热风环境下,造成膨胀器使用过程中出现过热发红,长时间使用后被吹开或出现裂纹后被吹开或出现平法兰漏风事故,经常造成高炉休风.针对这些问题,唐钢决定对送风系统进行研究和改造.

图1 高炉炉前送风装置

原因分析

国内炼铁厂大高炉炉前送风装置的膨胀器普遍采用如图2所示的耐火材料捣打成球面,中间夹1~2道耐火纤维绳,外部采用十字绞接固定的结构形式.通过对唐钢3#高炉炉前送风装置十几年的实际使用资料和国内其它炼铁厂高炉如首钢、昆钢、武钢、鞍钢、本钢、济钢等的考察,了解到这种结构形式的炉前送风装置普遍存在膨胀器易发红、易被吹开和平法兰易漏的弊病.唐钢3#高炉炉前送风装置存在的问题,唐钢1#、2#高炉也存在.

3#高炉送风装置的具体安装程序为:先装送风中节,与送风支管法兰紧固联接,然后安装直吹管,与风口对位,并用拉杆拉紧,最后联接紧固送风中节与直吹管之间的平法兰.最初安装时送风支管和风口之间的安装偏差及使用后热变形产生的偏差累积,超出了膨胀器正常调整范围.通过分析认为,平法兰漏风主要是因为整个送风装置调整量不够,造成平法兰不能很好密封而漏风,膨胀器上的波纹补偿器只有0.75~1.2 mm厚,而且外部钢壳的调整部位是整个送风装置的最薄弱环节.需要解决的技术问题是:如何改进膨胀器,使其既能保证足够调整量以适应初始安装和热膨胀产生的偏差,又能保证整个送风装置良好的密封性和使用寿命.

图2 炉前送风装置的膨胀器结构形式

改造历程

最初,在唐钢3#高炉炉前送风装置原设计结构形式的基础上,反复进行改进实验,然而成效不大,未能彻底解决问题.

通过改造实验和多次解剖烧红或吹开的膨胀器,彻底证实了法兰易漏风确实是因膨胀器调整不够,造成法兰密封不好;膨胀器上的波纹补偿器易红、易被烧开是因为内部球面耐火料密封面因调整而不能完全密封,引起串风.

通过总结几次改进实验的经验和详细的测量统计,发现波纹补偿器的损坏与它的工作温度有直接关系,波纹补偿器工作温度在180℃~250℃之间突然烧红吹开的很少,温度达到250℃~330℃烧红吹开的机率大大增加,温度达到330℃~400℃后如不及时更换,2~4周之内肯定烧红吹开.由此拓宽思路,考虑到耐火材料的主要作用是隔热,外部钢壳的作用主要是密封,就不让它们互相接触,以满足良好的调整需要,主要目的是想办法降低波纹补偿器的工作温度.循着这一思路,抛开原球面耐火料密封结构,设计研制了如图3所示的全新结构形式的膨胀器,既解决了满足调整送风系统偏差较大的问题,又解决了膨胀器易红、易吹开的问题.

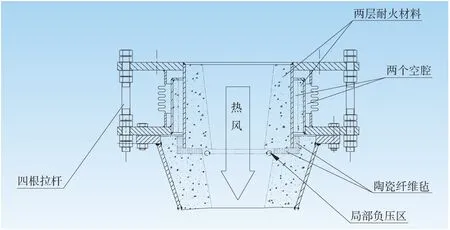

原结构形式的膨胀器 (图2) 是靠捣打成形的两个耐火材料球面压紧两道耐热纤维来达到隔热和密封热风的作用,两个耐火材料球面外面是约1 mm厚的不锈钢波纹补偿器.膨胀器一旦调整或受热产生变形,则两个耐火材料球面间必然产生错动,且两个耐火材料球面间不可能保证良好的滑动.经解剖膨胀器发现,耐火纤维绳经压缩并经1000℃以上高温烘烤后,完全失去了弹性,并且呈粉化趋势,时间越长粉化越严重.因此,两个耐火材料球面间不可能保证良好的密封.两个球面间一旦密封性不好,就会造成1000℃以上的热风直接与波纹补偿器接触,致使波纹补偿器烧红或吹干.

新型结构形式的膨胀器 (图3) 把密封1000℃以上的热风问题分成隔热和密封分开解决,即钢壳内部的耐火材料只负责良好的隔热功能,外部钢壳负责密封功能,保证各项功能实现的具体措施如下:

(1) 膨胀器内部耐火料用平面代替球面,而且不互相接触,留有20~50 mm的空间,这样,给膨胀器的各方向调整留下了充足的空间,并且在外面增加了一层耐火材料,阻隔热风与波纹补偿器之间的热量传导.

(2) 膨胀器内部耐火材料衔接处如何处理是一个难点,经反复研究实验,最后选用了某厂的陶瓷纤维毡压在两个耐火材料面之间.对这种陶瓷纤维毡用气割火焰进行烧烤实验,50 mm厚的陶瓷纤维毡,烧烤温度在1500℃以下时,被烧表面有一薄层硬化,背面温度在200℃以下;烧烤温度达到约2200℃时,陶瓷纤维毡被烧表面开始熔化.进行压缩及回弹实验,将50 mm厚的陶瓷纤维毡压缩至11 mm后放松,可回弹至40 mm.此种陶瓷纤维毡经压缩后有一定密度,具有良好的隔热性能,通过压缩和回弹又可补偿膨胀器的调整量.

(3) 所有耐火料联接处,都采用阶梯式结构,并且法兰联接处耐火料捣打平面比法兰面低约4 mm,中间加一层陶瓷纤维毡,可保证法兰平面密封良好,阶梯式结构又很好地降低了耐火料联接处的局部风压,从而可保证各联接部位的密封性.

(4) 原膨胀器外部采用类似十字铰接结构,调整量小且调整困难.改为独立的四根拉杆后既保证了膨胀器的外形尺寸,又可在安装时方便地满足各个方向的调节.

图3 新型结构形式的膨胀器

使用效果

改造实施前,3#高炉平均每半年就会因送风装置漏风而休风4.7次.从改造实施以来,3#高炉未再发生因送风装置漏风问题而休风.改造实施后新型结构形式的送风装置至今无一损坏.测量波纹补偿器工作状态温度均在60℃~120℃,大大低于改造前的工作温度.新型送风装置的使用寿命将会远远大于旧式送风装置,会节约大量备件费用,而且还会避免因高炉休风而造成的各种损失.

结束语

高炉送风装置既要密封1000℃以上高温的热风,又要具有可拆装性,并且还要补偿安装及热膨胀变形产生的偏差.原结构形式的膨胀器只有一层耐火料和一层空腔隔开热风和波纹补偿器,无论是耐火料内衬还是外部钢壳都不可能密封压力为380 kPa,温度为1150℃的热风.而新型结构形式的膨胀器采用两层耐火料和两层空腔隔开热风和波纹补偿器,巧妙地把隔热和密封作为两种功能分别解决,耐火材料只负责隔热不负责密封,外部钢壳只负责密封,而不承受高温,无论从隔热效果还是密封效果,都大大优于原结构形式的膨胀器.通过唐钢高炉的应用实践证明,这种新型结构形式的送风装置彻底解决了原高炉送风装置漏风、发红等问题,满足了使用要求,且推广应用到宝钢、天钢、济钢、首钢京唐等大型高炉,取得了满意的效果.