莱钢4300mm宽厚板轧机技术及装备概述

2013-09-13刘轩,赵昕

刘 轩,赵 昕

(山东莱芜集团钢铁公司自动化部 271104)

0 引言

随着我国造船行业的发展,最近几年我国国内新建了数十条宽厚板生产线。国外也有多家钢铁企业正在筹建新的宽厚板生产线或对现有生产线进行升级改造。

本文对莱钢4300mm宽厚板主要设备和采用的先进技术加以概述。

1 原料及产品

1.1 原料

定尺连铸坯通过输送辊道从厚板4#连铸机送入接料跨,经液压称称量合格后,装入凤凰设计的步进梁式加热炉。

1.2 产品

1.2.1 产品品种

产品包括管线钢板、船板钢、汽车钢板、结构钢板等。

1.2.2 产品规格

产品规格:厚度5~100mm,宽度1500~4100mm,长度3000~18000mm。

2 采用的技术及设备

2.1 生产工艺流程

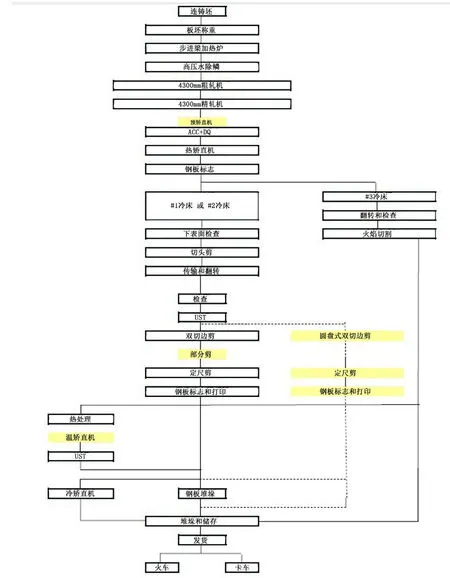

宽厚板生产线工艺流程如下:

合格板坯—加热—除鳞—轧制—加速冷却—热矫—热喷印标识—冷床—钢板切头—表面修磨—超声波探伤—钢板切边—定尺剪尺—成品标识—垛板下线—收集入库—储运发货

如图1所示:

(1)轧制坯料加热制度的选择

对于现在现代化的连轧机组,轧制钢板的表面质量和厚度公差的要求均日趋严格,对热板坯表面的质量要求和板坯加热温度的均匀性也在日渐提高。于此同时,由于提高板坯热装温度和热装率是见效最快的节能措施,因而莱钢4300mm宽厚板轧机配备了2座上下两面多段供热的步进梁式加热炉,其生产符合高产量、优质钢、低耗能、节能、无公害以及生产操作自动化的要求。

通过对加热炉的整体结构的改进和发展,满足了高产量、优质钢、低耗能、节能、无公害以及生产操作自动化的工艺要求。根据不同品种的具体参数要求,将加热模式分成四种,每种加热模式设计不同阶段的加热温度、出炉温度,将相关具体参数输入到加热模型中。

(2)轧制工艺的选择

4300mm宽厚板中粗轧机的最大轧制宽度4150mm,最小宽度1500mm,精轧机最大轧制宽度为4150mm,最小宽度1500mm。为合理分配轧制道次提供了前提条件。同时该厚板生产线还根据实际情况制定了相应的轧制工艺,调整了第一次轧制的温度、二次开轧温度、终轧温度、中间坯冷却温度等参数,提高了轧钢过程控制能力。

2.2 连铸坯热装技术

近年来,随着连铸技术的不断进步,推动了连铸坯热送热装工艺的发展,该工艺是把连铸机生产出来的热铸坯割成定尺坯后,在高温状态下,直接送到加热炉加热后轧制的一种生产工艺。该工艺技术的应用已经成为衡量钢铁企业生产技术管理水平的重要指标,使钢的生产向连续化、低成本、高质量、高效益的方向发展。

2.3 步进梁式加热炉

上加热炉顶采用全平焰烧嘴,温度均匀,辐射强度大。加热钢坯速度快,温度均匀,有利于减少氧化和脱碳,防止出钢口待出钢坯降温。下加热采用端烧嘴,以保证钢坯长度方向温度均匀。为适应热装要求,减少热坯在炉外的散热,采用端进端出的装、出料方式,并配备即可单动又可同步动作的装、出钢机。

2.4 高性能轧机及高精度轧制技术

4300mm宽厚板轧机采用双机架可逆式四辊轧机。粗轧机后设置了立辊轧机,其最大开口度4500mm。精轧机位于立辊轧机之后,带有弯辊、窜辊和DPC动态板形控制技术。轧机具有大轧制力和高精度的AGC、HGC控制,在精轧后面设置有测厚仪。

轧机主要参数如下:

粗轧机

轧制压力 90000KN

轧制刚度 >900t/mm

主电机功率 2 x 7200 kW @ 0/40-80 rpm

最大板坯厚度 300mm

最大轧制速度 4,65 m/sec (在最小辊径)

精轧机

轧制压力 90000kN

轧制刚度 >900t/mm

主电机功率 2 x 9000 kW @ 0/40-80 rpm

最大板坯厚度 300mm

最大轧制速度 7.0 m/sec (在最小直径)

2.4.1 平面形状控制技术

板坯在成型轧制及精轧轧制过程中,由于板材头部重复发生不均匀形变,因此轧后钢板的平面形状无法保持矩形形状。为了提高成材率,特采取立辊测压法和Smart Crown技术。

(1)立辊侧压法

液压压下(AWC,短行程)、电动压下分工使用。在板坯完成成形轧制,旋转90o,进入展宽轧制之前,先经立辊侧压,以改善钢板头尾的形状;完成展宽轧制,在旋转90 o 进入精轧机前,先经立辊侧压,以改善钢板的宽度形状;在精轧前段道次中,还将采用宽度自动控制(AWC)以提高宽度精度。牌坊两边均装有两个短行程液压缸,是AWC系统的短行程调整部分。在轧辊平衡梁框架和牌坊之间装有轧辊平衡液压缸,每边一个。轧辊平衡液压缸的作用为回拉轧辊平衡框架,消除平衡框架和压下液压缸之间的间隙。轧边机装有非常精确的测量系统用于宽度精度控制。

(2)SmartCrown 技术

使用带 3 阶辊型曲线的瓶状轧辊系统是众所周知的和被证明的技术,应用在世界上的众多热轧和冷轧机中。SmartCrown的基本原理和3 阶辊型曲线技术是非常相似的。两个系统均是采用工作辊的横向移动去调整负荷辊缝形状,以与进入轧机的钢带的相关凸度匹配。

2.4.2 板形控制技术

国外厚板轧机板形控制一般采用工作辊弯辊及特殊轧机,少量轧机采用CVC板形控制技术。莱钢4300宽厚板轧机采用CVCplus和工作辊弯辊板形控制技术。工作辊窜辊行程:±150mm;最大弯辊力可达800T/两侧。工作辊窜辊工艺流程在道次间歇时完成。由于CVC轧机具有较大的板凸度调节能力,可降低板材的凸度值。采用低平凸度控制技术,有利于提高成材率及提高板材厚度均匀性。

2.5 液压矫直机及自动化控制技术

莱钢宽厚板轧机采用的冷、热矫直机具有高控制液压系统,用于快速自动调整调整。

热矫直机最大矫直力为3500T,矫直最高温度为1000 oC,能满足低温控冷钢板的热矫直要求。液压辊缝调整可使工艺调整灵活,并可提供过载保护。通过液压驱动,调整上部剖分框架可以使矫直辊产生弯曲。通过实施矫直辊内部冷却和上部框架冷却,可以提供防过热保护。此设计可使矫直机处理较长的板材。

冷矫直机最大矫直力为3000T,增大了矫直的强度和能力。上下辊单独进行弯辊辊缝补偿,可显著改善钢板头尾的平直度。矫直辊均带有单独的调整装置,根据矫直钢板弯曲半径给矫直辊以精确地转速控制,避免矫直辊附加力矩的产生,防止钢板表面损伤,减少矫直辊磨损,使生产安全性显著提高。

2.6 滚切式机械剪

本套轧机剪切线采用滚切式剪切机,其具体参数如下:

定尺剪----二轴二偏心滚切式机械剪

剪切力:16000kN

剪切厚度:5~50mm

剪切周期:4.2sec(包括夹紧)

双边剪----三轴三偏心滚切式机械剪

剪切力:6500 kN

剪切厚度:5~50mm

剪切步长:1050-1300mm

剪切频率:15-30次/min

整条剪切线采用自动化剪切技术,板型仪检测到的数据传给各剪切机,上位机下达剪切命令,优化钢板的剪切过程。

3 结束语

莱钢4300mm宽厚板轧机于2007年9月16日开工建设至2009年8月全线热负荷试车成功。总投资40多亿元,是莱钢有史以来建设投资规模最大的单体工程。该套生产线在生产工艺、平面布置、设备组成和自动化水平等方面,都具有现代化宽厚板轧机的特点,达到了国内一流、国际先进水平。

图1

[1]陈瑛.中厚板发展与技术装备进步的分析[J].冶金管理,2005

[2]张景进.中厚板生产[M].北京冶金出版社,2005

[3]孙浩.我国中厚板生产技术改造和发展讨论[J].钢铁.2005

[4]陈瑛.浅谈中厚板车间的平面布置设计[J].宽厚板.2007

[5]戴连生.厚板轧机控制技术综述.武钢技术.1999

[6]陈瑛.中厚板轧机的选型[J].宽厚板.2006