La含量对AZ91镁合金耐蚀性能的影响

2013-09-13冯芝勇张金玲王社斌

周 京,冯芝勇,张金玲,b,王社斌,b

(太原理工大学a.材料科学与工程学院;b.新材料界面与工程教育部重点实验室,太原030024)

镁合金由于有优异的物理性能(包括重量轻,高比强度,高导热性和良好的电磁屏蔽等特性),在航空航天、汽车工业、电子信息等领域已得到广泛的应用[1-3]。AZ91镁合金是目前应用最广泛的镁合金之一。但与标准氢电位相比,因Mg处于-2.37 V的低电位,使镁基合金的耐腐蚀性能变差,从而限制了镁及镁合金的应用范围[4-8]。因此,研究镁合金在活跃介质中的腐蚀机理、提高其在不同服役环境下耐蚀性能是扩大镁合金应用范围、开发耐蚀镁合金材料的关键环节之一。

稀土元素因其特殊的核外电子排布,在冶金、材料领域具有独特的作用。Wang[9]和 Zhang[10]等人分别研究了少量Ce、Y稀土对镁合金腐蚀行为的影响,研究结果指出,少量添加稀土元素能够显著提高镁合金的耐蚀性。王娜等[11]人利用静态失重法研究了Nd对AZ91镁合金在质量分数为3.5%的NaCl溶液中腐蚀性能的影响,结果表明:稀土Nd的加入细化了合金组织,使半连续网状β相变为细小长条状,同时形成了Al3Nd新相,从而提高合金的耐蚀性能。本课题组[12-14]研究稀土La对AZ91镁合金铸态组织的影响及其细化机制,并在此基础上研究时效处理和La含量对AZ91合金组织和力学性能的影响。但关于稀土La含量对AZ91合金在NaCl溶液中的腐蚀行为及作用机理的研究却鲜有报道。

笔者主要从腐蚀电位、腐蚀速率、腐蚀形貌和腐蚀产物等方面,研究了La含量对AZ91镁合金在质量分数为3.5%的NaCl溶液中腐蚀性能的作用,从腐蚀热力学和动力学、显微组织的变化等角度分析探讨微量La元素对提高镁合金材料耐蚀性能的作用机理,为提高镁合金的耐蚀性能和扩大其应用范围提供了基础实验数据。

1 实验方法

1.1 熔炼工艺

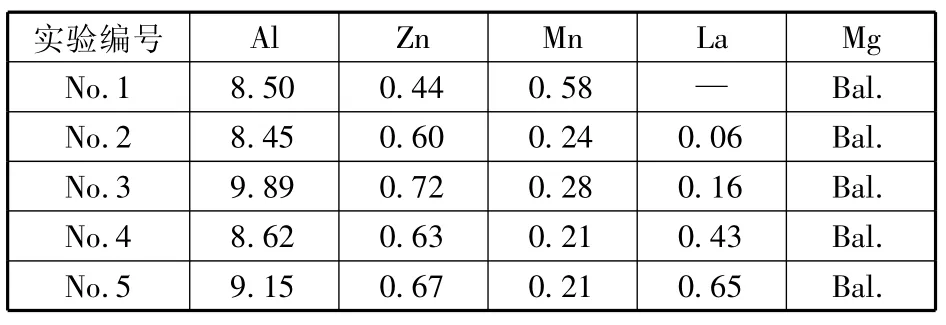

本实验采用工业用AZ91合金和纯La(质量分数为99.8%)为原料,在10-2Pa的 Ar气氛、25 kg真空电阻熔炼炉中用5 kg不锈钢坩埚熔化、精炼镁合金熔体。La(质量分数为0.1% ~1%)以化学纯的形式从加料仓加入,在973 K下,经15~20 min精炼后,浇注到预置的金属模型中。制备出不同La含量的5组Ø30 mm×260 mm的镁合金试棒,其化学成分如表1所示。

表1 试样的化学成分(质量分数)[12] %

1.2 腐蚀试验

1.2.1 静态失重

从试棒中用线切割截取10 mm×10 mm×10 mm的立方体作为静态失重试样,经金相砂纸逐级研磨、抛光后,用丙酮、酒精清洁表面,只留一个面作为腐蚀面,其余面用牙托粉包裹,并用JA5003型电子天平称取腐蚀前各试样的初始质量m0。在(25±1)℃的环境中把试样逐个放入质量分数为3.5%的NaCl溶液的腐蚀介质中,分别浸泡 8,16,24,48,72,120,168 h后取出。为清除试样表面的腐蚀产物,把试样再浸入到15%铬酸溶液中浸泡10 min取出,用水冲洗并用吹风机吹干后,再用JA5003型电子天平称取静态腐蚀后各试样的重量m1,每组试验平行3个试样,用其平均值计算其静态腐蚀速率,腐蚀速率计算式为:

式中:A为试样工作面的面积,cm2;t为腐蚀时间,d。结果为两块平行试样的平均值。

1.2.2 极化曲线

用PS-168型动电位极化仪测定试样的腐蚀极化曲线。实验采用三电极测试系统,其中铂电极为辅助电极,饱和甘汞电极为参比电极,工作电极为AZ91+La,实验温度为(25±1)℃,扫描幅值为±2 000 mV,扫描速度4 mV/s。电解质为质量分数为3.5%的NaCl溶液。

1.3 测试方法

用带有EDS的JSU-6700F型SEM观察、分析合金的组织形貌和微区物相成分。为收集更多的镁合金腐蚀产物,选取腐蚀时间为168 h的试样作为采集对象,用过滤法收集,再用蒸馏水进行清洗以去除其中的NaCl,得到腐蚀产物,并对其进行低温烘干后用RAX-10型XRD确定腐蚀产物的组成。

2 实验结果及分析

2.1 失重法

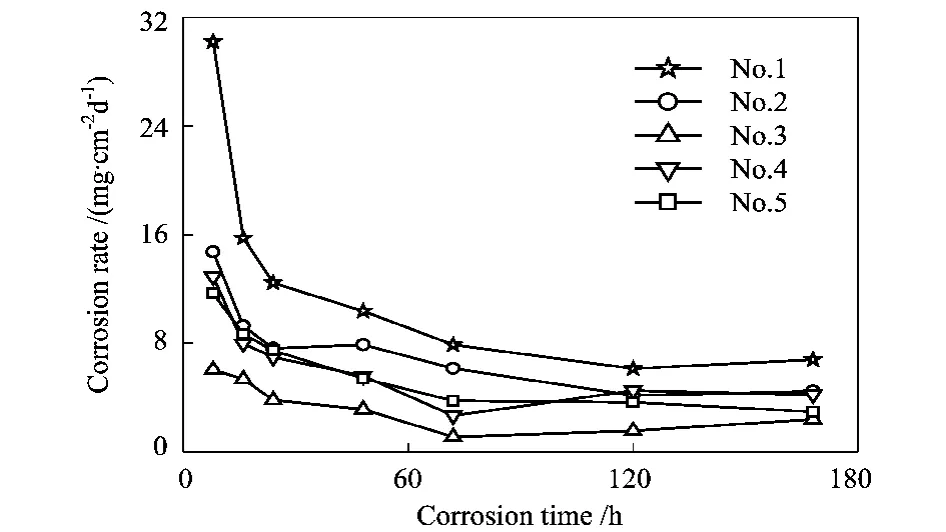

观察不同失重时间合金外观的变化可发现,在刚开始腐蚀的几个小时,No.1合金表面已开始大量冒泡,反应剧烈;而No.2—No.5合金表面反应较为温和,只有少量气泡冒出;尤其是No.3合金表面只有少量气泡附着。这是由于阴极发生电化学反应而产生氢气,因此可以由氢气的生成速率来预测合金的腐蚀速率。图1为失重法测得的不同La含量的AZ91镁合金在质量分数为3.5%的NaCl溶液中的腐蚀速率曲线图。从图中可看出,各合金腐蚀速率都随着时间的延长呈先下降后趋于稳定。其中,未添加La元素的No.1合金腐蚀速度明显大于含La的No.2—No.5合金,说明加入稀土元素 La后,可以有效地提高合金的耐蚀性能。其中No.3合金(含0.16%La)的腐蚀速率最低,说明其具有最佳的耐蚀性能;No.1合金趋于稳定的腐蚀速率约为8 mg/(cm2·d),而No.3合金趋于稳定的腐蚀速率仅为2 mg/(cm2·d),较No.1合金提高了75%。

图1 AZ91+La合金的腐蚀速率

对24 h失重腐蚀后的试样进行SEM扫描电镜分析,结果如图2所示。未加La的No.1合金腐蚀最为严重,表面出现很大的腐蚀深坑;而加La的No.2—No.5合金腐蚀情况相对比较好,合金的腐蚀基本上为均匀的全面腐蚀,也没有出现很深的腐蚀坑。其中,No.3合金的腐蚀表面最为平整,只有极小极浅的腐蚀坑出现,且腐蚀24 h后其表面大部分未被腐蚀,具有金属光泽,说明No.3合金的腐蚀性能最佳。SEM电镜扫描结果与静态失重实验结论一致。

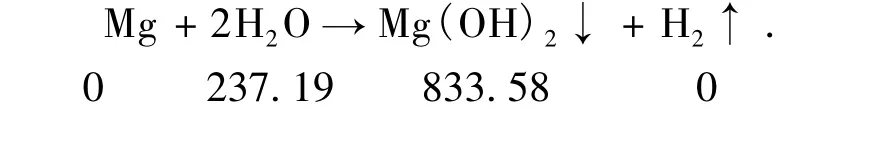

镁合金的腐蚀反应一般认为与纯镁的腐蚀反应类似,主要会发生以下反应[16]:

由以上反应式可知,阳极α-Mg不断溶解,阴极产生氢气,并伴随腐蚀产物Mg(OH)2的不断形成。

图2 AZ91+La合金失重腐蚀24 h后试样表面状态(×100)

图3为No.3合金在质量分数为3.5%的NaCl溶液中浸泡168 h后产物的XRD分析结果。从图3可知,腐蚀产物主要是Mg(OH)2、Mg6Al2(OH)18·5H2O和少量的Mg17Al12。Mg17Al12出现在腐蚀产物中,应该是由于基体α相被腐蚀以后,β相无所依托掉入溶液中;但没有检测到Al11La3相,可能是因为Al11La3相比较少的缘故,也可能是由于Al11La3相是高的强化相,在腐蚀过程中较稳定,能够起到阻碍腐蚀的作用。

图3 No.3合金在3.5%NaCl中浸泡168 h后产物XRD图

2.2 极化曲线法

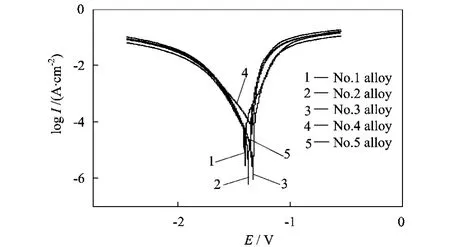

图4为不同La含量的AZ91合金试样在质量分数为3.5%的NaCl溶液中的极化曲线。从图中可以看出,No.1—No.5合金的极化曲线的形状基本相似,并且合金极化曲线均遵从Tafel规律。

图4 不同La含量的AZ91合金的极化曲线

对图4中的极化曲线进行Tafel拟合,其结果如表2所示。分析表2可知,稀土元素La的加入可以提高合金的平衡电位和腐蚀电位,降低合金的腐蚀电流,其中No.3合金的腐蚀电位最高、腐蚀电流最低。由于合金的腐蚀速率和腐蚀电流密度成正比[15],因此可知,在本实验范围内,No.3合金的耐蚀性能最好,这与静态失重实验的结果一致,证明了加入微量稀土La是提高AZ91合金耐蚀性能的有效手段之一。但La3+/La的标准电极电位比Mg2+/Mg高,却能提高镁合金基体的平衡电位与腐蚀电位,与La加入镁熔体后形成的化合物、微观组织有着必然的联系。

表2 AZ91+La合金的极化曲线拟合结果

2.3 显微组织

图5为AZ91+La镁合金的SEM像及No.3的EDS能谱图。从中可知,No.1合金由α-Mg基体以及连续的、呈网状分布的β-Mg17Al12相组成。当添加不同含量的La后,β相由原先连续的网状分布变为断续状;β相间距变小,晶粒明显细化;并且有新的Al11La3颗粒状及针状相沿晶界析出。结合EDS能谱分析,可以确定此析出相为Al-La化合物。

本实验中,稀土元素La的加入细化了合金的晶粒,减小了β相的间距,基体α相的腐蚀因β相的阻碍作用加强而被抑制,降低合金的腐蚀速率,从而提高合金的腐蚀性能。其中No.3合金的晶粒最小,并且β相间距最小,而此时合金的腐蚀性能最好,因此可见晶粒越细,β相间距越小,合金的耐蚀性能越好。

3 分析及讨论

3.1 热力学分析

AZ91镁合金中几乎有90%(质量分数)的镁,可近似地当成金属镁,故AZ91镁合金在质量分数为3.5%的NaCl溶液中的腐蚀反应的总反应式及各项查表可得,

图5 AZ91+w(La)合金的显微组织以及A点的EDS能谱图

其反应条件是:压强为标准大气压,温度298 K。

通过计算

根据热力学原理,金属的腐蚀可以用ΔG(吉布斯自由能)来判断腐蚀反应发生的方向和限度,由于ΔG<0,可知该反应可以自发进行。

表3列出了AZ91+La合金中各成分在质量分数为3% ~6%的NaCl溶液中的平衡电极电位[16]。由于存在电位差,镁合金的腐蚀为电偶腐蚀。

表3 AZ91镁合金中主要成分在质量分数为3% ~6%的NaCl溶液中实际腐蚀电位[16]

从表3中的数据可知,镁的电极电位最负,在电偶腐蚀中充当阳极,而β相的电极电位高于α相,因此α相更容易受到侵蚀,故腐蚀是从α相开始的。从热力学角度看,由于两相的腐蚀电位不一致,在腐蚀的过程中,α相会受到来自β相的极化作用,在电偶作用的驱动下,α相的腐蚀会比其单独发生腐蚀时速率快得多,这也是腐蚀形貌图上出现腐蚀坑的原因。表中Al的电极电位最高,所以Al元素的偏析也会影响合金的耐蚀性能。

3.2 腐蚀机理分析

La提高AZ91合金耐腐蚀性能的原因如下。

1)α-Mg晶粒的细化。本课题组[12]测定了不同La含量合金的平均晶粒尺寸,分别为108,55,40,50,57μm。可知,当La含量在一定范围内,随La含量的增加,晶粒细化,其最佳细化效果为w(La)=0.16%这一水平。而失重实验中,No.1合金(不加La)达到稳定时的腐蚀速率最大为8 mg/(cm2·d),No.3合金达到稳定的腐蚀速率最小为2 mg/(cm2·d),这与晶粒尺寸正好对应,即晶粒越细,腐蚀速率越小,耐蚀性能越好。

2)β相。由图5可知,β相由原来的粗大骨骼状变为细小的断续状,这与王娜[11]等人的研究结果相似,即改变了β相的形貌可以提高合金的耐蚀性能。本实验结果与Guangliang Song等[17]人的研究结果一致,即AZ91镁合金中的β相对合金的腐蚀起着双重作用:它既可以作为腐蚀阴极加速合金的腐蚀,又可以作为腐蚀屏障提高合金的耐蚀性,这取决于β相的相对含量及其相间距。在腐蚀初期,由于β相的含量相对较少,故β相主要作为微电偶腐蚀的阴极加速镁合金的腐蚀;当β相的含量相对较高且间距很小时,β相主要作为腐蚀屏障阻碍腐蚀的进行。

3)Al11La3强化相。AZ91镁合金的腐蚀一般先发生在α-Mg晶粒内部,而晶界处较耐腐蚀。这是由于Al元素在α-Mg晶粒内部的偏析所导致:Al含量越高的区域其耐蚀性越好,Al元素的浓度差越大,α-Mg晶粒的耐蚀性越差[18]。在AZ91镁合金中加入La元素,除了固溶在α-Mg中的一部分,其余的则生成了Al11La3化合物。未添加La元素时,由于镁合金中Al元素的分布是自α-Mg晶粒内部向晶界处逐渐升高,晶界处Al元素的含量最高[19];当添加La元素以后,由于新的Al11La3相的形成消耗了Al元素,使Al元素在α-Mg晶粒内部和晶界处分布更加均匀。由此可见,添加La元素后,可以有效地改善合金晶界处Al元素的偏析,从而提高合金中α-Mg的耐蚀性。

4)电极电位的影响。由电化学极化曲线拟合的结果可知,不同La含量合金的电位分别是:-1.400,-1.371,-1.328,-1.342,-1.352 V。表明加入稀土La后,基体的腐蚀电位向正方向移动,即La提高了合金的电位,大大降低了腐蚀电流,有利于提高合金的耐蚀性能。

4 结论

1)La的加入可以降低AZ91镁合金的腐蚀速率。当La的质量分数为0.16%时,AZ91镁合金的腐蚀速率从原先的8 mg/(cm2·d)降低到2 mg/(cm2·d)。

2)La的加入可以提高AZ91镁合金的腐蚀电位,降低合金的腐蚀电流。当 La的质量分数为0.16%时,腐蚀电位由-1.400 V提高至-1.328 V,腐蚀电流由0.527 mA降低到0.014 mA。

3)La提高AZ91镁合金耐蚀性的机理是:La的加入细化了合金的晶粒,使β相作为腐蚀屏障阻碍了合金的腐蚀;改善了Al元素的偏析并且提高了合金的电极电位,从而提高了AZ91镁合金的耐蚀性能。

[1] Aghion E,Bronfin B,Eiezer D.The role of the magnesium industry in protecting the environment[J].Journal of Materials Processing Technology,2001,117(3):381-385.

[2]丁文江,吴玉娟,彭立明,等.高性能镁合金研究及应用的新发展[J].中国材料发展,2010,29(8):37-45.

[3]黄海军,韩秋华.镁及镁合金的特性与应用[J].热处理技术与装备,2010,31(3):6-8.

[4]Genevieve Barll,Nadine Pebere.The corrosion of pure magnesium in aerated and deaerated sodium sulphate solution[J].Corrosion Science,2001,43(3):471-484.

[5]Aung N N,Zhou W.Effect of heat treatment on corrosion and electrochemical behavior of AZ91D magnesium alloy[J].Journal of Applied Electrochemistry,2002(32):1397-1401.

[6]Mathieu S,Rapin C,Hazan J,et al.Corrosion behaviour of high pressure die-cast AZ91D alloy[J].Corrosion Science,2002(44):2737-2756.

[7]Izumi S,Yamasaki M,Kawamura Y.Relation between corrosion behavior and microstructure of Mg-Zn-Y alloys prepared by rapid solidification at various cooling rates[J].Corrosion Science,2009,51:395-402.

[8]Gao L L,Zhang CH,Zhang M L,et al.The corrosion of a novel Mg-11Li-3Al-0.5RE alloy in alkaline NaCl solution[J].Journal of Alloys and Compounds,2009,468:285-289.

[9]Wang H N,Li Y,Wang F H.Influence of cerium on passivity behavior of wrought AZ91 alloy[J].Electrochimica Acta,2008,54:706-713.

[10]Zhang Erlin,He Weiwei,Du Hui.Microstructure,Mechanical properties and corrosion properties of Mg-Zn-Y alloys with low Zn content[J].Materials Science and Engineering,2008,488:102-111.

[11]王娜,白扑存,侯小虎,等.Nd对AZ91镁合金显微组织和耐腐蚀性能的影响[J].材料研究学报,2011,25(2):214-218.

[12]王社斌,张金玲,祁小叶.La对AZ91镁合金铸态组织的影响及其细化机制[J].材料工程,2009,33(s1):303-307.

[13]王社斌,祁小叶,张金玲,等.时效处理和La含量对AZ91合金组织和力学性能的影响[J].金属学报,2011,47(6):743-750.

[14]张金玲,冯芝勇,胡兰青,等.不同 La含量 AZ91 合金的时效硬化行为[J].金属学报,2012,48(5):607-614.

[15]Rokhlin L L.Magnesium Alloys Containing Rare Earth Metals[J].Taylor&Francis,2003:159-161.

[16]Song Guangling,Atrens Andrej.Corrosion mechanisms of magnesium alloys[J].Advanced Engineering Materials,1999,1(1): 11-33.[17]Song Guangliang,Atrens Andrej,Dargusch Matthew.Influence of microstructure on the corrosion of die-cast AZ91D[J].Corrosion Science,1999(41):249-273.

[18]Ambat Rajan,Aung Naing Naing,Zhou W.Evaluation of effects on corrosion behavior AZ91 magnesium alloy[J].Corr-osion Science,2000,42:1433-1455.

[19]蒋百灵,张淑芬.镁合金微弧氧化陶瓷层耐蚀性的研究[J].中国腐蚀与防护学报,2002(22):300-303.