基于Aspen Plus对F-T合成油尾气蒸汽重整的模拟及优化

2013-09-13栗少卿张泳建孟凡会冯永发盛团秀王东飞

栗少卿,张泳建,孟凡会,李 忠,冯永发,盛团秀,王东飞

(1.山西潞安集团有限责任公司,山西 襄垣046204;2.太原理工大学 煤科学与技术教育部和山西省重点实验室,太原030024)

我国能源的结构为“富煤贫油少气”,利用F-T合成油技术将煤炭转化为烃类油品,可在一定程度上缓解油品供需矛盾,并实现煤炭的清洁利用[1]。众所周知,F-T合成油过程的不凝性尾气中富含甲烷和氢气等气体,可以分离获得氢气和甲烷燃气等;但是也可以通过烃类物质的蒸汽重整反应,将尾气中烃类化合物转化为CO和H2,返回F-T合成单元进一步合成烃类油品,从而提高油品的收率。然而,在实际生产工艺过程中,蒸汽重整气中H2严重过量,摩尔分数超过了70.0%,CO摩尔分数较低,只有16.0%,水碳摩尔比n(H2O)∶n(C)达到4.22,远高于合成油进料比n(H2)∶n(CO)的要求;而CO2的摩尔分数高达11.0%,也会引起重整气的净化过程能耗过高。因此,优化工艺条件,减少水气变换反应,提高CO含量是提高油收率和降低CO2含量的关键因素之一。

蒸汽重整是以甲烷为主的烃类物质在催化剂的作用下与蒸汽发生反应生成合成气(CO+H2),一般分为两步进行。在一段转化炉中用蒸汽将大部分烃转化分解,然后进入二段转化炉中进行深度转化,一段转化反应所需的热量由二段炉出口的高温气体提供[2,3]。Ruiz等通过对甲烷自热重整的实验研究表明,不同的反应温度和水碳摩尔比条件下,n(H2)∶n(CO)及CH4转化率也随之变化[4]。Soria等在催化剂Ru/ZrO2-La2O3条件下,结合实验及热力学进行研究;结果表明,水蒸气量的增加,可以提高CH4的转化率和 H2收率,但是CO收率降低[5]。王胜等运用吉布斯自由能最小化方法考察了操作条件对甲烷自热重整制氢过程平衡组分的影响,得出适宜的水碳摩尔比(n(H2O)∶n(C),即水蒸气分子与原料烃碳原子摩尔比)为2.5~3.5,空碳摩尔比2.0~3.5,重整温度700~800℃[6]。

本文利用Aspen Plus软件对F-T合成油尾气的蒸汽重整过程建立模型,并通过Aspen Plus灵敏度分析,确定了实际工况下适宜的水碳摩尔比、O2通量及反应压力,以提高重整气中CO含量,同时降低CO2含量。

1 F-T合成油尾气蒸汽重整工艺

煤间接液化工艺是煤经气化生产合成气(H2+CO),合成气净化后经过F-T合成反应生成烃类产品的过程。F-T合成装置是将合成原料气(n(H2)∶n(CO)=1.64)在250℃、3.0MPa条件下和催化剂的作用下发生F-T合成反应,生成轻质馏分油、重质馏分油、重质蜡、水及含氧化合物等一系列的产物。合成气体产品经过换热、分离和收集后,大部分不凝性气体直接经过加压循环使用,另一部分作为反应尾气采出,可以进行蒸汽重整生成H2+CO,返回F-T合成装置。

尾气蒸汽重整工艺过程是:F-T合成油尾气经第一次预热后进入加氢槽进行加氢反应;气体二次预热后,按水碳摩尔比要求,配入一定量的饱和蒸汽,进入气气换热器和加热炉中预热;然后进入一段炉中的转化管内,在催化剂存在下,并借助于转化管与外套管之间来自二段转化炉的高温转化气所提供的热量,进行气态烃物质的蒸汽转化反应,使大部分甲烷转化;出口气进入二段炉顶和经预热的O2在此处混合,发生H2及部分CH4、CO和O2的燃烧反应,其反应热为甲烷深度转化反应提供必需的热量,二段转化气中残余CH4摩尔分数降至0.5%左右(干基)。二段转化气进入一段炉转化管和套管间,为一段炉的转化反应提供热源,之后与F-T合成油尾气换热及热量回收,最终经水冷器冷却分离水获得重整气。该重整过程是一个复杂的反应体系,其主要反应如下[7-8]。

水蒸气重整反应是强吸热、体积增大的可逆反应,甲烷及烃类主要在一段炉中完成转化,在二段炉中进一步深度转化,产生F-T合成原料气的有效组分CO和H2。提高水碳摩尔比,降低压力,提高反应温度,都使反应向有利于甲烷转化的方向移动。水气变换是一个可逆的放热反应,降低温度和增加过量的水蒸气,均有利于变换反应向右进行。燃烧反应发生在二段炉中,一段转化气中的H2以及部分CH4、CO与通入的O2立即燃烧,放出的热提供二段深度转化所需的热量。

2 流程的模拟及验证

2.1 模型的建立

Aspen Plus模拟软件为先进的化工流程模拟工具,拥有完善的物性方法和丰富的模块,可根据不同的反应体系进行选择[9]。PENG-ROB方法适用于在高温条件下烃和轻气体的加工应用系统,本文物性方法即采用PENG-ROB。模拟流程中所选用模块及输入参数如表1所示。

由于蒸汽重整反应过程非常复杂,针对一段和二段转化炉模型的选取作如下假设:

1)一段和二段转化炉选用Gibbs反应器,运用Gibbs自由能最小化方法求得出口合成气组成及温度[10]。

2)采用换热器将二段转化气与F-T合成油尾气和蒸汽的混合气直接换热,代替二段转化气在一段炉转化管与套管间的换热过程。

表1 模拟所选用的模块及输入参数

甲烷蒸汽重整的模拟过程选取一段和二段转化炉和相关的换热部分,其主要流程如下:F-T合成油尾气和水蒸汽混合,与第一换热器(HX1)换热;通过加热炉2(H2)升温再与第二换热器(HX2)换热;然后进入一段炉(Reformer1)中进行反应,一段转化气与经加热炉1(H1)预热的O2同时进入二段炉(Reformer2)中发生H2和O2的燃烧反应,燃烧热为反应进行深度转化提供热量,二段转化气依次经第二换热器和第一换热器换热后进入冷却去水工段。流程模拟如图1所示。

2.2 模拟结果与实际值的对比

为了验证模拟的正确性,采用某厂尾气蒸汽重整的实际值与模拟值进行对比。某厂F-T合成油尾气组成见表2所示。模拟条件:水蒸汽通量63 222kg/h,水碳摩尔比为3.9,O2通量9 870m3/h,一段炉压力2.06MPa,二段炉压力2.30MPa。对比结果见表3.由表3可以看出,模拟值中除占总体积分数较少的H2O外,其余主要组分与实际值误差均小于5%,模拟结果可靠。

图1 F-T合成油尾气重整Aspen Plus流程模拟图

表2 某厂F-T合成油尾气组成(摩尔分数) %

表3 重整气各组分模拟值与实际值对比(摩尔分数) %

由表3中看出,模拟值中H2的摩尔分数为70.29%,CO的摩尔分数为16.65%,有效组分n(H2)∶n(CO)为4.22,远高于F-T合成油n(H2)∶n(CO)为1.64的进料比要求;且CO2的摩尔分数高达11.33%,也会引起重整气的净化过程能耗过高。因此利用Aspen Plus的灵敏度分析工具优化工艺条件,以减少水气变换反应,提高CO含量,降低CO2含量。

3 操作条件优化

3.1 水碳摩尔比的影响

图2 水碳摩尔比n(H2O)∶n(C)对重整气和有效气(CO+H2)产率的影响

在其他条件不变的情况下,考察了水碳摩尔比n(H2O)∶n(C)对重整气各组分和转化炉温度的影响。由图2可以看出,在水碳摩尔比为2.0~5.0的范围之间,随着水碳摩尔比的增加,重整气的体积流量不断升高;有效气(CO+H2)呈先增后减趋势,当水碳摩尔比为3.0时,达到最大值86 044.1m3/h。由图3可知,重整气中主要组分CO2和H2摩尔分数则是随着水碳摩尔比的增加不断增加,而CO不断减小。

图3 水碳摩尔比n(H2O)∶n(C)对重整气中主要组分含量的影响

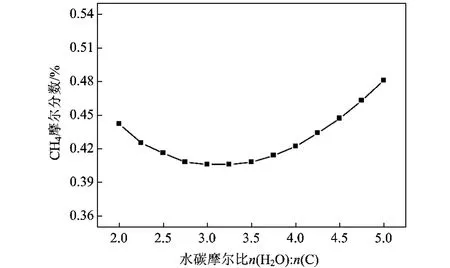

从热力学平衡分析知[11],水碳摩尔比增加,有利于水蒸气重整反应,而水蒸气量的增加也降低了一段转化炉的温度t1和二段转化炉的温度t2(如图4所示),抑制了水蒸气重整反应。水碳摩尔比在2.0~3.0之间时,水碳摩尔比对重整反应起主要影响作用;在3.0~5.0之间时,温度对重整反应起主要影响作用,重整气中CH4含量先减少后增加,在水碳摩尔比为3.0时达到最小,摩尔分数为0.41%(如图5所示)。同时,增加水碳摩尔比,水气变换反应平衡也向右移动,且水气变换反应为放热反应,一段和二段转化炉温度的降低有利于反应向右进行,造成CO含量明显地下降。

图4 水碳摩尔比n(H2O):n(C)对转化炉温度的影响

可见,水碳摩尔比是影响水蒸汽重整反应和水气变换反应的主要因素,低的水碳摩尔比可以大幅度地提高CO含量,但会加重积碳现象的产生,降低催化剂的寿命。陈玉民等的研究表明[12],甲烷重整过程中水碳摩尔比约为3.0时,积碳率接近于0。且由以上分析可知,当水碳摩尔比为3.0时,重整气中有效气产率最大,CH4摩尔分数最小。所以,为提高重整气中CO的含量,可将实际的水碳摩尔比由3.9降至3.0。此时,CO体积流量为18 653.5 m3/h,增加了 12.23%;CO2体积流量为 9 014.2 m3/h,减少了19.27%。

图5 水碳摩尔比n(H2O)∶n(C)对重整气中CH4含量的影响

3.2 O2通量的影响

图6 O2通量对重整气和有效气体产气率的影响

图7 O2通量对重整气中主要组分的影响

在水碳摩尔比为3.0,其他条件不变时,考察了O2通量对重整气中各组分含量的影响。由图6和图7可以看出,随着O2通量的增加,重整气和有效气体(CO+H2)产气率都呈升高趋势,有效气体成分CO和H2含量均增加,CO2的含量降低。其原因为:O2通量的增加,加剧了二段炉中的燃烧反应,二段炉的温度t2与一段炉的温度t1均会升高(如图8所示),而温度升高有利于水蒸气重整反应,且抑制了水气变换反应。当O2通量由8 000m3/h增至1 0000 m3/h时,二段炉温度升高了187℃,达到1 025℃,一段炉温度也升高了57℃。考虑到实际生产中反应炉的耐温性,一般不超过1 000℃,故O2通量9 900m3/h为适宜值,此时二段炉反应温度990℃,CO体积流量为18 758.3m3/h,增加了12.86%,CO2体积流量为8 947.1 m3/h,减少了19.87%。

图8 O2通量对转化炉温度的影响

3.3 二段转化炉压力的影响

图9 二段炉压力对重整气和有效气产气率的影响

图10 二段炉压力对重整气中主要组分的影响

在水碳摩尔比为3.0,O2通量为9 900m3/h时,考察了二段炉反应压力对重整气各组分含量的影响。由图9和图10可以看出,随着反应压力的提高,重整气和有效气体(CO+H2)产率呈下降趋势;CO的含量增加,H2和CO2均减少。但各组分的变化并不大,表明压力在该过程中不是主要影响因素,且升高压力会增加操作成本,所以保持反应压力不变。

4 结论

利用Aspen plus建立了F-T合成油尾气蒸汽重整过程的数学模型,优化分析结果表明:降低水碳摩尔比可以有效抑制水气变换反应,使重整气中CO含量增加,CO2含量降低;增加O2通量可以提高一段和二段转化炉的反应温度,促进水蒸气重整反应而抑制水气变换反应;改变压力,重整气的产气率和组分含量变化并不明显。在水碳摩尔比为3.0,O2通量为9900m3/h条件下,重整气中CO的摩尔产率较优化前提高12.86%,CO2的摩尔产率降低19.87%。

[1] 谢克昌,李忠.煤基燃料的制备与应用[J].化工学报,2004,55(9):1393-1399.

[2] Zhu Xing,Wang Hua,Wei Yonggang,et al.Hydrogen and syngas production from two-step steam reforming of methane over CeO2-Fe2O3oxygen carrier[J].Journal of Rare Earths,2010,28(6):907-913.

[3] 贺黎明,沈召军.甲烷的转化和利用[M].北京:化学工业出版社,2005.

[4] Ruiz JuanA C,Passos Fabio B,Bueno Jos M C,et al.Syngas production by autothermal reforming of methane on supported platinum catalysts[J].Applied Catalysis A:General,2008,334(1/2):259-267.

[5] Soria M A,Mateos-Pedrero C,Guerrero-Ruiz A,et al.Thermodynamic and experimental study of combined dry and steam reforming of methane on Ru/ZrO2-La2O3catalyst at low temperature[J].International Journal of Hydrogen Energy,2011,36(23):15212-15220.

[6] 王胜,王树东,袁中山,等.甲烷自热重整制氢热力学分析[J].燃料化学学报,2006,34(2):222-225.

[7] Aboosadi Z Arab,Rahimpour M R,Jahanmiri A.A novel integrated thermally coupled configuration for methane-steam reforming and hydrogenation of nitrobenzene to aniline[J].International Journal of Hydrogen Energy,2011,36(4):2960-2968.

[8] Lemoine R,Behkish A,Sehabiague L,et al.An algorithm for predicting the hydrodynamic and mass transfer parameters in bubble column and slurry bubble column reactors[J].Fuel Processing Technology,2008,89(4):322-343.

[9] ASPEN 11.1Physical Property Methods and Models[R/OL].[2012-07-11]http:∥bbs.hcbbs.com/forum.php?mod=viewthread&tid=595970.

[10] Demidov D V,Mishin I V,Mikhailov M N.Gibbs free energy minimization as a way to optimize the combined steam and carbon dioxide reforming of methane[J].International Journal of Hydrogen Energy,2011,36(10):5941-5950.

[11] Wang Xiaodong,Wang Na,Zhao Jie,et al.Thermodynamic analysis of propane dry and steam reforming for synthesis gas or hydrogen production[J].International Journal of Hydrogen Energy,2010,35(23):12800-12807.

[12] 陈玉民,赵永椿,张军营,等.甲烷自热重整制氢的热力学和动力学分析[J].燃料化学学报,2011,39(8):633-640.