基于PIC 单片机的往复走丝电火花线切割加工电源设计

2013-09-10苏俊熙张永俊邓志敏

苏俊熙,张永俊,邓志敏

(广东工业大学机电工程学院,广东广州 510006)

目前往复走丝电火花线切割加工脉冲电源有弛张式RC 脉冲电源、可控硅脉冲电源、晶体管脉冲电源等,电源主要由高压供电回路和脉冲主回路等组成,此类电源仍被广泛使用。而电火花线切割加工电源的加工所需直流高压部分大多还是采用工频变压器经变压后整流输出来提供[1]。但工频变压器有个特点,即当变压器输出功率大的情况下,其体积和重量也大,且在电网波动时,工频变压器不能使输出稳定。为了实现电源的小型化,减小电源体积与重量,使输出变得更稳定,本文利用现代电力电子技术将直流高压回路设计成高频开关电源的形式,这样就能大大减小整个脉冲电源的体积,成本也比工频变压器低,且在电网波动时输出脉冲的峰值也稳定。采用开关电源形式的高压供电回路后,脉冲电源的电压、电流和占空比等参数可实现数字化调节,使电源集成化程度更高。

1 电火花线切割加工电源硬件电路的设计

1.1 电火花线切割加工电源系统组成

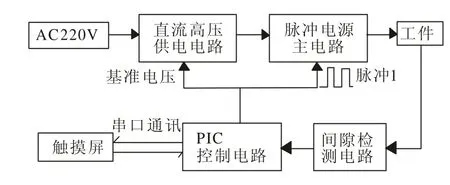

脉冲电源系统主要包括直流高压供电电路、脉冲电源主电路和单片机控制电路(图1)。市电220 V 整流滤波后约为310 V,直流高压供电电路主要是把310 V 电压转换为70~110 V 可调的直流电压,电压高低与基准电压成正比。脉冲电源主电路输出的加工脉冲的频率和脉宽与脉冲1 的频率和脉宽一致。间隙检测电路采用平均电压检测法,检测到短路时单片机快速响应,确保加工的稳定与硬件系统的安全[2]。单片机控制电路由最小系统外围电路、串口硬件电路和触摸屏组成,触摸屏通过串口控制PIC 单片机。

图1 脉冲电源系统原理图

1.2 直流高压供电电路设计

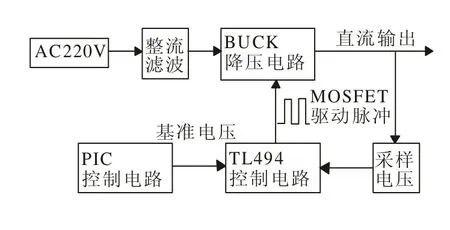

利用现代电力电子技术,设计基于直流斩波式的直流高压供电回路,并能通过软件的形式实现对加工参数的灵活调整。所谓直流斩波,就是将直流电变换为另一固定电压或可调电压的直流电,也叫“直流-直流变换器”。直流斩波电路有以下几种:BUCK 斩波电路、BOOST 斩波电路、BOOST-BUCK斩波电路。本文采用的BUCK 电路也叫降压式斩波电路,作用是把220 V 市电整流滤波后的310 V 直流电压,转换为70~100 V 可调的电压。在控制方案上选用专用的PWM 电源控制芯片TL494和PIC 单片机联合控制。直流高压供电电路原理见图2。

图2 直流高压供电电路原理图

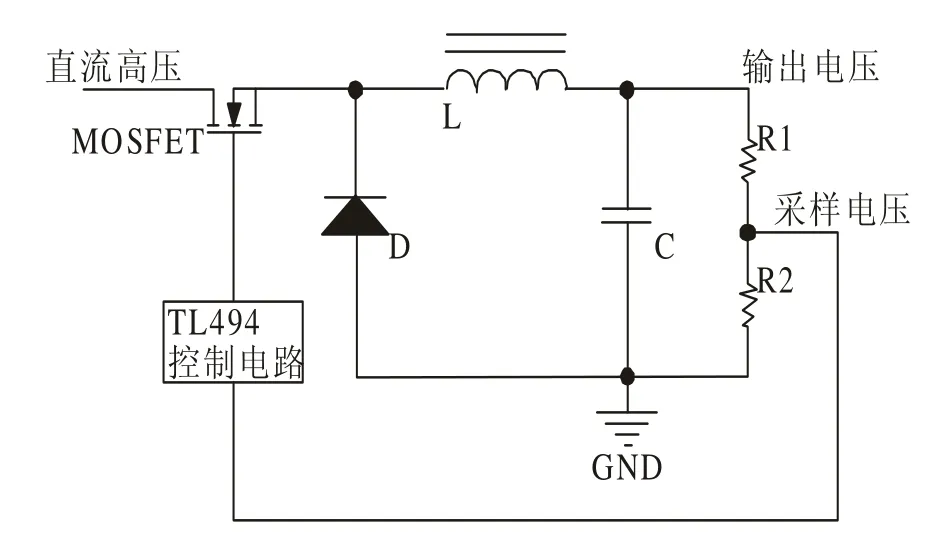

TL494 是美国生产的电压驱动型的脉宽调制电源控制集成电路,可调节输出电压,并在市电波动的情况下使输出电压稳定。基于TL494 的BUCK 斩波电路一般原理见图3[3]。TL494 的内部电路由振荡电路、间歇期调整电路、基准电压电路、误差放大器、输出电路及脉冲宽度调制比较器等组成。输出电压Vout的表达式为[3]:

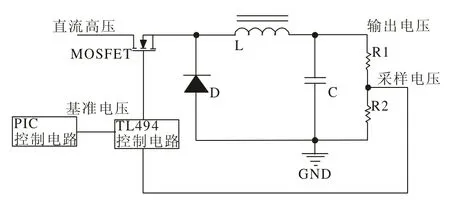

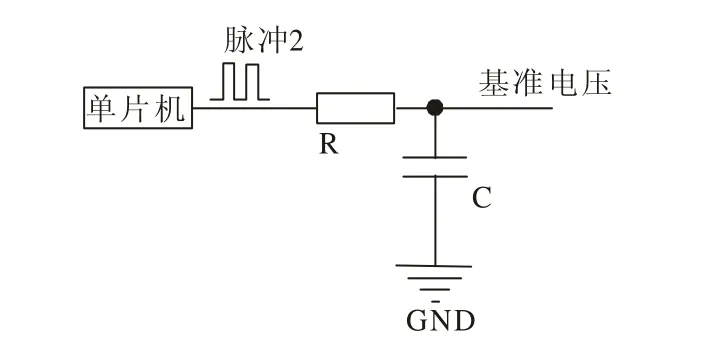

式中:Vref1为TL494 内部的5 V 基准电压。在实际使用中,一般是通过调节电阻R2的阻值来改变输出电压,不能实现数字化的调节。在本设计中,没有用到TL494 内部的5 V 基准电压,用的是单片机控制电路提供的基准电压,通过编程实现输出电压的调节,从而实现数字化的电压调节。本设计的原理见图4,单片机控制电路提供的基准电压原理见图5。单片机发出的脉冲经RC 电路变成一个直流电压。脉冲2 的峰值为Vpp,占空比为D,则单片机控制电路提供的基准电压Vref2为:

图3 基于TL494 的BUCK 斩波电路原理图

图4 可数字化调节电压电路原理图

图5 单片机控制电路基准电压原理图

1.3 脉冲电源主电路设计

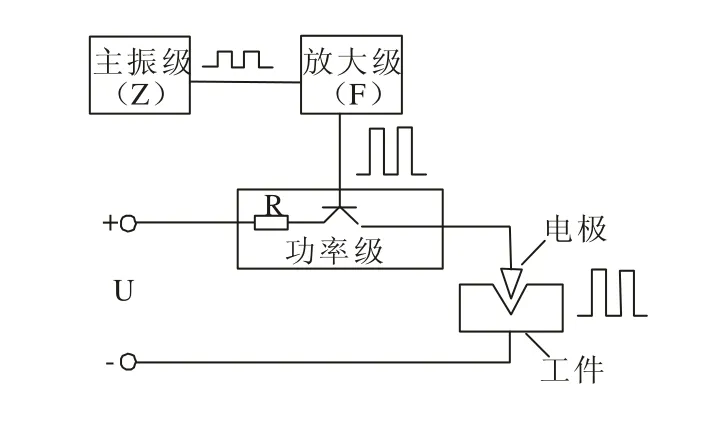

脉冲主回路采用晶体管式脉冲电源电路(图6),由脉冲信号源、隔离驱动放大电路、功率放大电路组成。信号源产生的脉冲信号经隔离后,被放大用于驱动开关管的通断,基于大功率开关管的功率放大电路将直流输入的高电压进行斩波,输出高频直流电压用于线切割加工。

图6 晶体管式脉冲电源原理图[4]

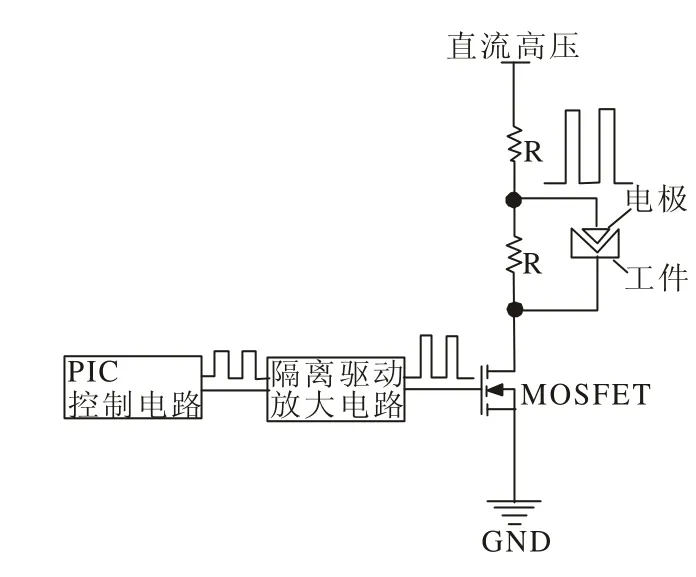

本设计的脉冲信号源由PIC 控制电路产生;在隔离驱动放大电路中采用光耦HP4504 进行电气隔离,信号经电气隔离后,被送入MOSFET 场效应管的驱动芯片UCC27321 进行功率放大[5]。信号经驱动放大后,驱动MOS 管导通关闭,从而产生高压加工脉冲。本设计的脉冲电源主电路原理见图7。

图7 脉冲电源主电路原理图

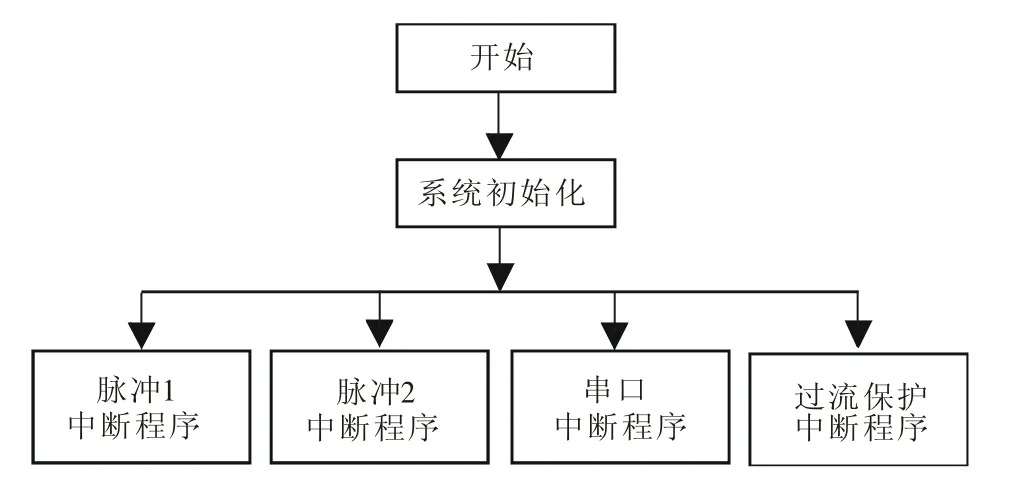

2 电源控制程序的设计

本设计的电火花线切割加工电源输出脉冲的峰值、频率和脉宽由PIC 单片机程序控制。程序采用C 语言编程,在MPLAB 编程环境下用MICC18编译器进行编译。其中使用了单片机内部的PWM模块编写图1 所示的脉冲1,使用单片机的定时器模块编写脉冲2;单片机通过解析触摸屏串口传输过来的信号,改变脉冲1和脉冲2 的参数。单片机程序每个子模块均由中断触发,提高了单片机的实时控制效率。单片机程序结构框图见图8。

图8 单片机程序结构框图

3 实验结果与分析

3.1 实验方案设计

为了验证所设计的电火花线切割脉冲电源的可行性,实验采集了脉冲电源的电压波形,并观察放电加工的现象。实验方案设计如下:在固定的时间内,选择一组电源参数进行切槽实验。实验中,采集加工间隙空载电压波形和加工火花放电的间隙电压波形。加工完毕后,通过软件调节电源参数,再进行另一组电源参数下的实验,同样采集两种状态下的电压波形。以此类推,分别调节脉冲电源的输出频率、占空比等参数,通过电压波形和放电加工现象来评定脉冲电源的可行性及参数调整的情况。实验选用两组电源参数,第一组参数为脉冲电源频率10 kHz、电源占空比0.1、电源电压90 V;第二组参数为脉冲电源频率20 kHz、电源占空比0.3、电源电压110 V。

3.2 实验数据

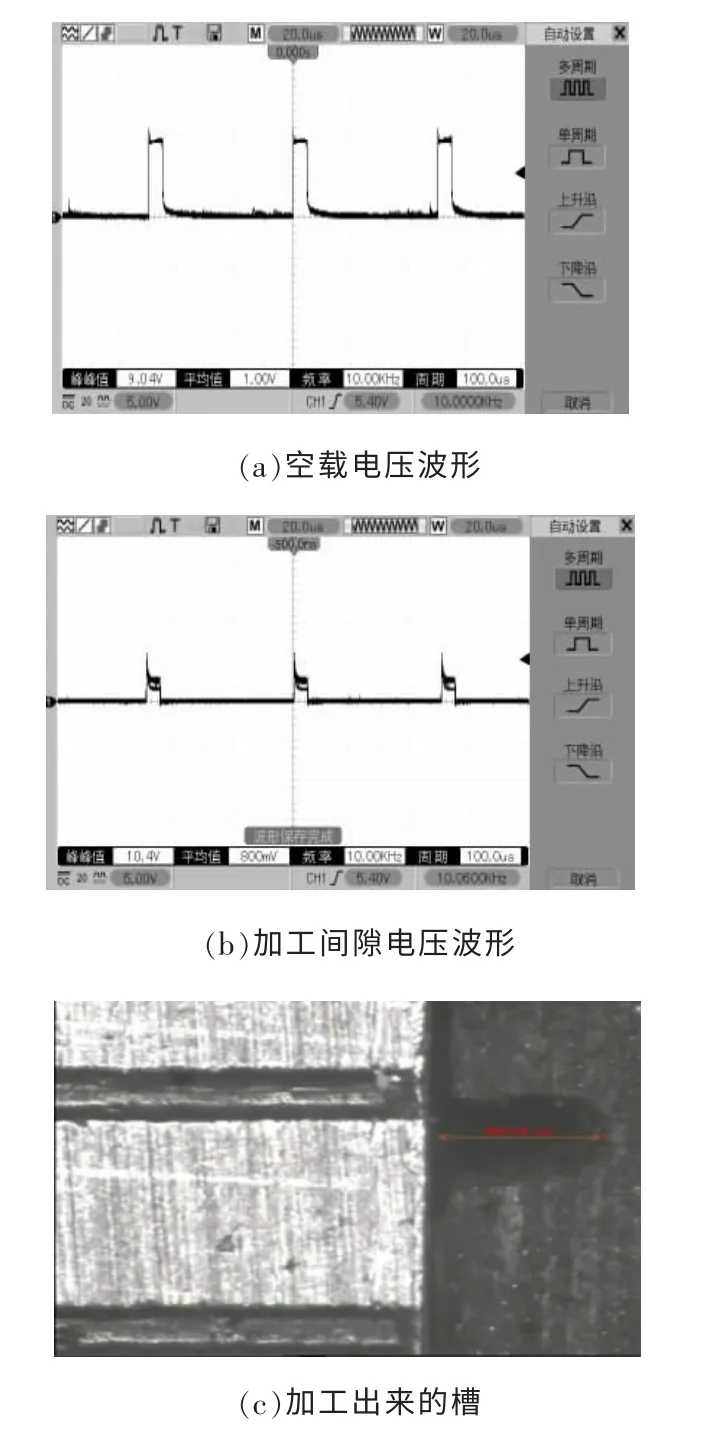

图9 是频率10 kHz、占空比0.1、电压90 V 的加工波形和切槽。

图9 第一组电源参数的加工波形图和切槽

图10 是频率20 kHz、占空比0.3、电压110 V的加工波形和切槽。

通过实验证明了设计的电火花线切割脉冲电源的可行性。电源脉冲输出稳定,电源参数能实现方便灵活的调节。从采集到的电压波形来分析,加工间隙空载电压波形规整,火花放电加工的电压波形与理论的电压波形相符。

图10 第二组电源参数的加工波形图和切槽

4 结束语

本设计中,直流高压供电回路是设计的一个创新点,利用电力电子的知识,采用BUCK 降压式斩波的拓扑结构,以双控制器控制的形式来实现稳压与调压的功能,实现了电源系统的小型化、集成化与数字化,以及电源输出电压稳定并能在使用电压范围内连续调节。采用了触摸屏,使操作更直观方便。该电源应用在本课题组研制的连杆应力槽线切割机床中,减小了电控柜的体积,降低了成本。

[1]杨宗强.高速走丝电火花数控线切割机床维修技术[M].北京:化学工业出版社,2007.

[2]霍孟友,张建华,艾兴.电火花放电加工间隙状态检测方法综述[J].电加工与模具,2003(3):17-19.

[3]刘金峰,高伟.基于TL494 的电压调整器[J].内燃机,2002(12):28-29.

[4]赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

[5]李金飞,秦海鸿,戴卫力,等.基于光耦HCPL4504和专用芯片UCC27321/2 的游艇电机驱动电路设计[J].电源世界,2008(7):63-66.