600吨级低偏析高纯净特大合金钢锭极限制造技术研究与应用

2013-09-09蒋新亮中国第二重型机械集团公司四川618013

蒋新亮(中国第二重型机械集团公司,四川618013)

2007年,我国从法国、美国引进了大型先进核电设计、制造技术。以一重、二重、上重等企业为主陆续开发出了大型先进压水堆核岛反应堆压力容器(RPV)、蒸汽发生器(SG)的整体顶盖、一体化接管段、锥形筒体、管板、水室封头等。这些锻件主要为容器类厚壁壳体锻件,形状复杂,主要技术难点为锻造成形和热处理性能的保证。核电常规岛用180 t以上发电机、汽轮机整体转子由于制造难度大,被公认为属于大型铸锻件制造领域三大极限制造难题之一(另外两项为5 m及以上大型宽厚板轧机支承辊和核电沸水堆用直径7 000 mm以上整体顶盖),被国外某一企业独家垄断20余年。韩国、意大利、德国等世界一流大型锻件制造企业从20世纪80年代开始进行了大量研究,均未突破500吨级钢锭及160 t以上整体转子制造。因该产品和制造技术受到国外严密封锁,已成为制约中国乃至全球核电发展的严重瓶颈。

本项目所研制的600吨级钢锭,材料为25Cr2Ni4MoV,用于锻制特大型核电半速转子。其产品交货重量为226 t,直径约为2 000 mm,总长度约15 300 mm。由于该产品要保证安全服役60年,并要求非常高的可靠性,对金相组织、力学性能及两者的均匀性都有很严格的要求,超声检测缺陷评估值不能≥∅1.6 mm,要求钢的纯净度非常高。从钢锭重量、尺寸、纯净度、结晶组织、缺陷控制、偏析控制、材料性能及所需要的制造设备等级能力等方面,都已达到了世界制造的极限水平,也是国际上该领域质量等级和难度风险最高的标志性产品。为开发该产品,二重从2006年开始进行了全生产流程的技术改造,以提升其极限制造能力。同时还进行了一系列的技术攻关和原始创新,开发出关键制造技术,进行了特大型钢锭及锻件的试制,完成了1 100 MW核电发电机转子锻件研制,并合格交付用户6件,形成了批量生产能力。

1 特大型钢锭制造技术难点及关键技术研究

1.1 高纯钢水冶炼

600吨级钢锭所需钢水达610 t~630 t,钢水量大,必须使用多台电弧炉、钢包炉冶炼。用100 t电弧炉需连续冶炼7炉~8炉粗炼钢水,每炉粗炼钢水均要求P含量达到≤0.002%的极低水平,导致冶炼时间长,技术难度大,现场操作、生产组织、协调、设备保障困难。大吨位高纯钢水要求Si、P、S、As、Sn、H、O、N等元素含量极低,在制造方面存在诸多难点,在保证钢的化学成分满足要求的同时,要最大限度地降低钢中杂质元素和夹杂物含量,保证钢的高纯净度。

1.1.1 钢水脱P

用电炉熔炼粗炼钢水,通过过氧化反应去除钢中的Si、P。脱P是靠电炉氧化时与CaO的反应而进行的,脱P反应式为:

2[P]+(FeO)+4(CaO)=(Ca4P2O5)+[Fe]

炉渣成分的变化,对钢-渣间磷分配系数的影响为:

lg (%P)[%P]=22350/T-16.0+0.08×

(%CaO)+2.5lg(%FeO)

因此,脱P的最佳热力学条件是:

1)反应温度不宜过高;

2)提高炉渣的氧化性(提高FeO含量);

3)增大炉渣量;

4)适当的碱度。

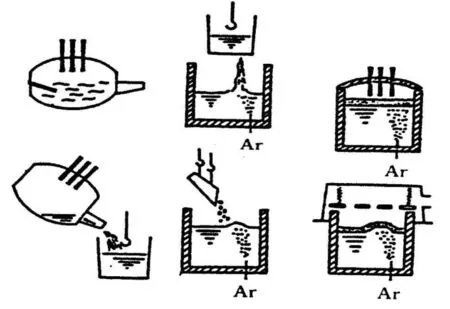

由于钢包精炼炉不能脱P,因此必须在电弧炉冶炼阶段考虑脱P问题。项目组采用提前造渣、加强吹氧、使用特种脱磷剂、改善渣系结构等方法,在电炉氧化渣下将P降低到0.002%以下,再用倒包法将钢水注入钢包炉,彻底清除钢中的氧化含磷渣(图1),然后用钢包炉进行精炼。

1.1.2 有害元素的控制

由于该产品对材料的力学性能,尤其是韧性指标要求特别严格,所以必须将钢中有害元素As、Sn、Sb控制在极低的范围。这些元素在冶炼过程中很难去除,只能在炉料准备阶段严格控制。首先要精选炉料,要求废钢中的As、Sn、Sb含量达到相当低的水平,从源头上控制原料中As、Sn、Sb等元素的含量。在炉料筛选、分类、配送等方面科学管理,降低杂质元素混入的途径,保证获得纯净钢水。

图1 倒包法冶炼示意图Figure 1 Smelting by Ladle to Ladle method

1.1.3 钢水脱S

钢包精炼阶段的主要任务就是通过采用高碱度还原渣,利用真空处理过程,将S含量降至0.002%以下,同时还要去除钢中夹杂物和气体,实现精确合金化。脱S主要是靠S与渣中的CaO发生反应而进行的,具有强还原与强搅拌作用的钢包精炼能显著地促进这一过程。在最佳的电弧炉熔炼+钢包精炼情况下,S含量能降低到<0.002%。随后在氩气搅拌下进行真空除气及真空碳脱氧,以降低钢中的夹杂物和H、O、N气体含量。

钢水的脱S任务主要集中在钢包精炼炉中进行,脱S反应式如下:

[FeS]+(CaO)= [FeO]+(CaS)

△GO=98474-27.82T(J/mol)

影响脱S的热力学和动力学条件是:

1)高温。因为钢-渣间脱S反应是吸热反应,因此升高温度有利于脱S反应的进行;

2)高碱度、低氧化铁含量、大渣量有利于脱S反应;

3)对熔池进行强力搅拌。在实际生产中影响脱S的主要限制环节为脱S速度常数(Ks),增大钢-渣的接触面积可显著提高Ks,有利于S的去除。

针对上述三点脱S条件,我们采用LF精炼炉精炼,充分运用LF炉底吹Ar及真空过程钢渣接触良好的特点,在还原条件下,利用真空脱[S]技术,很好地解决了脱S问题。

1.1.4 钢水脱氧

在冶炼时,改变了传统沉淀脱氧的方式,改用真空碳脱氧。这样能避免产生不易上浮的脱氧产物,其反应式如下:

[C]+[O]=CO↑

生成的CO气体在上浮过程中不仅进一步降低了钢水的氧和气体含量,同时也将部分夹杂带出钢液,从而提高了钢锭纯净度,保证了冶金质量。

1.2 优化钢包炉衬材料,提高炉衬寿命

由于钢水量太大,需连续冶炼7炉~8炉粗炼钢水并先后兑入4台钢包炉中,加之钢水化学成分复杂,要求极为严格,在钢包炉中的冶炼时间长达16 h~20 h,钢包炉衬耐火材料与钢水接触时间大为增加(一般情况下钢包炉的冶炼时间为4 h左右)。高温钢水对炉衬冲刷加剧,炉衬耐火材料软化后进入钢水,不仅会增加钢水的杂质含量,严重时软化后的炉衬受钢渣浸蚀,还会发生漏钢,带来巨大的损失和灾难。为此项目组对国内炉衬耐火材料厂家进行了广泛调研,对各种相关材料进行了试验分析和使用验证对比,并与耐火材料厂家共同研究改进。经过两年多的反复验证,从外形尺寸、力学性能、砌炉方法和材料等方面进行了改善,保证了钢水在精炼炉中的长时间冶炼,提高了钢水纯净度,降低了事故风险。

1.3 四炉合浇高寿命水口的研究与应用

四包合浇的钢水分别为150 t、150 t、150 t、120 t~150 t,按顺序注入中间包,再从中间包通过耐火材料浇口浇入600 t真空铸锭室,进入600 t钢锭模,由于600多吨1 570℃以上的钢水要从一个浇口注入钢锭模,浇注时间长达(80~90) min,每分钟约有7 t~8 t高温钢水以相当高的速度(约303 m/min)流过浇口,会对浇口内表面产生强烈的冲刷,使浇口快速扩大而导致浇注失败。原先使用的浇口最多只能浇注260 t钢锭,根本无法满足600 t钢水的浇注要求,所以研制耐高温冲刷的浇口非常重要。项目组经过反复试验和研究分析,最后筛选出一种复合材料浇口,很好的解决了高温大吨位钢水的浇注这一关键问题,详细比较见表1。

表1 两种典型材料浇口耐冲刷效果比较Table 1 Scouring resistance effect comparison of gate with two typical materials

1.4 大钢锭成分偏析控制技术研究

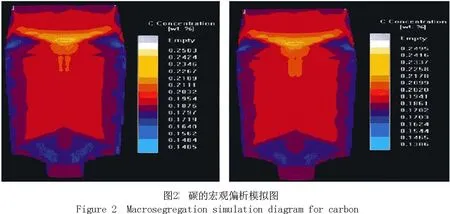

大型钢锭在凝固时由于选分结晶的作用会产生显著的宏观偏析,钢中的C、Mn、V、Mo、S、P等元素按钢锭的凝固顺序呈由低到高分布,特别是C、Mo偏析更高。钢锭越大,由于累积作用效果,成分的不均匀性更加显著。对转子材料,如果不采取有效的控制方法,钢锭头部和尾部C含量将相差70%~80%,Mo含量相差40%~50%,这将严重影响锻件力学性能的均匀性,无法达到技术条件的要求。

为了掌握大型钢锭的偏析形成规律,项目组解剖了234 t钢锭 ,在此基础上又对450 t钢锭水、冒口进行了解剖分析。为了便于了解偏析形成规律,选择了容易形成偏析的450 t 60Cr2MnMoV钢锭进行试验解剖。钢锭为三包合浇,基本上对偏析未加有效控制。表2为该钢锭水、冒口解剖分析结果,C、Mo元素偏析是相当大的。

在钢锭浇注过程中,钢水在锭模中处于对流状态,要控制成分偏析非常困难。图2为碳含量约0.20%的合金钢大型钢锭碳偏析计算模拟结果。

表2 450 t试验钢锭水、冒口横截面直径方向化学成分(质量分数,%)Table 2 Chemical composition of 450t experimental ingot along the cross section diameter of riser and gate (mass fraction, %)

试样编号CSiMnPSCrNiMoVCu冒口端123456789101112131415161718192021220.52 0.51 0.52 0.55 0.55 0.57 0.59 0.76 0.83 1.07 1.200.96 0.850.720.630.580.550.520.500.520.510.54 0.22 0.220.22 0.22 0.22 0.22 0.22 0.23 0.25 0.25 0.260.250.240.23 0.23 0.22 0.22 0.22 0.22 0.220.220.221.18 1.19 1.19 1.19 1.19 1.20 1.22 1.33 1.35 1.46 1.491.40 1.331.30 1.24 1.21 1.19 1.17 1.17 1.19 1.18 1.21 0.008 0.0080.008 0.009 0.008 0.009 0.009 0.012 0.015 0.0180.017 0.015 0.014 0.013 0.0100.009 0.008 0.0070.0080.0080.0080.009 0.002 0.002 0.002 0.003 0.003 0.003 0.003 0.004 0.004 0.005 0.005 0.0040.0040.003 0.003 0.003 0.0030.002 0.002 0.002 0.002 0.003 1.87 1.89 1.89 1.90 1.90 1.91 1.95 2.12 2.19 2.42 2.47 2.302.15 2.10 1.98 1.93 1.88 1.87 1.87 1.88 1.86 1.900.05 0.050.05 0.05 0.05 0.05 0.05 0.05 0.05 0.050.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.050.45 0.450.44 0.46 0.45 0.46 0.49 0.58 0.62 0.79 0.80 0.68 0.590.57 0.49 0.47 0.45 0.43 0.43 0.44 0.43 0.470.120 0.120 0.110 0.120 0.120 0.120 0.120 0.150 0.160 0.170 0.1700.1600.150 0.140 0.120 0.120 0.120 0.120 0.1200.1200.1200.1200.04 0.04 0.04 0.040.04 0.040.04 0.04 0.05 0.04 0.05 0.050.04 0.04 0.04 0.04 0.04 0.040.04 0.040.04 0.04 水口端1234567891011131415161719202122230.52 0.59 0.53 0.54 0.52 0.52 0.53 0.53 0.51 0.510.520.51 0.51 0.510.53 0.53 0.530.53 0.545 0.56 0.56 0.22 0.24 0.23 0.22 0.22 0.22 0.22 0.22 0.22 0.22 0.22 0.22 0.22 0.22 0.23 0.23 0.24 0.23 0.230.23 0.241.18 1.23 1.22 1.201.19 1.161.191.20 1.14 1.14 1.17 1.14 1.15 1.18 1.18 1.19 1.19 1.18 1.18 1.18 1.19 0.008 0.008 0.010 0.009 0.009 0.009 0.009 0.009 0.008 0.007 0.008 0.008 0.008 0.008 0.009 0.009 0.009 0.009 0.009 0.009 0.0080.002 0.003 0.003 0.003 0.003 0.002 0.003 0.003 0.002 0.002 0.003 0.002 0.002 0.002 0.003 0.003 0.002 0.002 0.003 0.003 0.0031.87 1.92 1.91 1.88 1.87 1.88 1.87 1.89 1.85 1.85 1.88 1.87 1.86 1.85 1.90 1.92 1.91 1.90 1.89 1.90 1.910.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.040.05 0.45 0.49 0.47 0.45 0.44 0.46 0.44 0.45 0.45 0.450.460.460.450.440.470.48 0.490.47 0.48 0.49 0.48 0.120 0.140 0.1200.1200.1200.1230.1230.120 0.118 0.120 0.120 0.120 0.120 0.120 0.125 0.130 0.133 0.125 0.128 0.135 0.125 0.04 0.040.040.040.040.040.040.040.040.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.040.04 0.04 0.04 最大1.200.261.490.0180.0052.470.0050.800.170.05最小0.500.221.140.0070.0021.860.0040.430.120.04

为解决这一问题,设计了专门的浇注方案。按浇注顺序依次降低各包的C、Mo、V和有关合金含量,以此来平衡凝固偏析的产生,但各包化学成分加权值要保证满足技术条件要求,同时控制好浇注温度和速度。这一技术由二重自主开发和验证始于十多年前,主要用于两包合浇钢锭,取得了很好效果。从2007年开始在300吨级钢锭上进行开发和验证。经历了多次试验后,又在450 t钢锭上进行验证性试验。结果证明可以有效减少特大钢锭的宏观偏析,于是用于600吨级钢锭,C、Mo等合金元素偏析显著减少。

1.5 各包浇注温度梯度化的精确控制

为减少大型钢锭的偏析、疏松,防止锭身部位产生缩孔,保证钢锭的顺序凝固,研究出了浇注温度梯度化的精确控制技术,使各包浇注温度不同而形成梯度,并精确控制。由于浇注时间长,钢水包吊在行车上等待浇注时温度不断下降,要精确控制各包温度非常困难。通过对钢包中钢水温度变化进行的大量测试和分析,发现温度的下降与钢包传热、钢液表面渣层厚度和组分、钢包吹氩大小有关。在大量测量和试验基础上,掌握了其变化规律,通过控制钢包包衬耐火材料、保温层厚度、渣层厚度和氩气流量来控制钢水温度变化,解决了钢水浇注温度精确控制这一关键技术。

1.6 特大型钢锭凝固数值模拟及锭型设计

在此之前,国内制造的特大型钢锭最大为260 t,600 t的大型钢锭没有经验和数据可以借鉴,要设计出锭型相当困难。项目组通过搜集资料,结合200 t~260 t钢锭浇注及凝固测试,对450 t和600 t钢锭凝固过程进行了计算机模拟。对其温度场和缩孔疏松进行了分析预测,设计出了钢锭的形状与尺寸,特别是确定了影响钢锭热裂纹及疏松、缩孔及偏析形成的关键参数,如钢锭的直径与高度之比、钢锭的锥度、锭模各部位的厚度、冒口锥度和高径比、体积百分比、锭尾所占比例等。先在340 t、450 t钢锭上进行生产试验验证,取得结果后用于600吨级钢锭,成功设计出了600 t钢锭。钢锭的外形采用圆弧正多边形,一般为18边~24边。钢锭的高径比和钢锭的锥度对钢锭内部的致密程度和宏观偏析影响较大,从国内外的发展趋势与计算结果看,对于特大型钢锭,高径比一般在0.9~1.3之间,钢锭的锥度在3%~8%左右。

1.7 特大型钢锭模的设计与计算机模拟

设计与制造600吨级的钢锭模在国内尚属首次,有相当高的难度。项目组结合200 t~260 t钢锭浇注及凝固测试数据,针对超大型钢锭模、保温帽、底盘设计进行了凝固过程数值模拟。内容包括:

1)超大型钢锭凝固过程的计算机模拟,其中包括温度场、流场、应力场、固相分数的计算机模拟,预测缩孔、疏松缺陷可能产生的位置;

2)进行超大型钢锭模的浇注过程应力场计算模拟。

模拟结果表明,凝固过程钢锭和钢锭模表面产生的应力大小与表面圆弧波形和角半径密切相关。较大的波形和角半径在凝固过程产生的应力明显要小,这有助于减少钢锭表面裂纹的产生和防止钢锭模在浇注过程开裂。在此基础上成功设计出了600吨级钢锭模。

1.8 特大型钢锭浇注参数的选择与确定

钢锭的浇注温度、浇注过程中各阶段的浇注速度、真空度等浇注参数直接关系到钢锭的质量。由于钢锭直径为∅4 300 mm,高度为6 400 mm,在浇注过程中承受着从9 000 mm高处下落的高速钢流的冲击,钢锭模内钢水的流场难以控制。选择合理的浇注参数对于防止表面裂纹产生,促使钢水中夹杂物上浮并实现顺序凝固至关重要。项目组经过反复试验,结合产品最终检验结果进行统计分析,然后在290 t、340 t、450 t钢锭上进行试验与总结,最后将研究成果用于600 t钢锭并取得成功。钢锭收缩良好,表面光整,非常纯净。

1.9 防止粘模技术研究

600 t钢锭加上钢锭模、保温帽和底盘,其重量在900 t以上。由于钢锭体积大,浇注时间长,钢水温度高,浇注时钢流从9 m高以上高速落下冲到锭尾底盘,冲击力度相当大,极易和底盘锭模熔合到一起,造成钢锭无法脱模。一旦粘模,钢锭和钢锭模将同时报废。为此我们选择了在钢锭尾部铺垫钢板的方法,以减缓钢水的直接冲击和接触,但同时又要防止钢板受到高温钢水冲击后卷入钢锭或被钢水熔化。经过试验研究,确定了钢板的厚度及每块钢板尺寸与相互之间的并焊方式。在开浇时适当控制注流大小,直至锭尾浇满后逐步加大注流浇注。通过生产的6根600吨级钢锭看,未发生一例问题。

1.10 特大型钢锭吊耳的设计及起吊脱模技术

由于钢锭过重,我们决定在钢锭脱掉保温帽后直接吊出,因此需要在钢锭冒口部位侧面设计两个吊耳,用钢丝绳挂在吊耳上将钢锭从钢锭模中抽出。由于钢锭热送为500 ℃以上,为此要解决好以下问题:

1)由于钢锭的凝固收缩,将有28 t钢水(3.8 m3)从冒口补缩到锭身,吊耳的设置增加了冒口钢水的散热面积,是否会影响到对锭身的补缩;

2)在高温下,吊耳直径多大才能承受600 t钢锭重量;

3)钢锭凝固收缩时,整体要往下沉降,由于吊耳的存在会增加钢锭收缩的阻力,将会拉裂钢锭或冒口的凝固壳;

4)如何确定凝固结束时间和脱模时间。

要解决以上所有问题难度也相当大。对此进行了传热及凝固模拟计算,经多次试验,确定了解决方案。

图3 600吨级钢锭冶炼、浇注示意图Figure 3 Smelting and pouring diagram of 600 tonner ingot

CSiMnPSCrNiMoVCuAlAsSnSb0.2100.060.270.0060.0041.643.410.450.110.0200.0040.0050.0030.001 5

1.11 应用性研究

在以上研究的同时,我们对生产车间新添置的60 t电弧炉、150 t钢包炉、600 t真空室、600 t起吊设备、钢锭运输设备和相关设施进行了反复测试。包括空载和负荷试验,静载、动载和超负荷试验等,对其进行系统评定。由于一些设备在我国首次建成和使用,没有可借鉴的经验,故对操作人员进行全方位的培训和实际操作练习,模拟和推演600吨级钢锭制造的全过程,使所有操作人员掌握了操作技术。

2 技术成果应用

2.1 炼钢、浇注工艺方案

多台电弧炉粗炼→ 4台钢包炉真空+VCD精炼→ 4包真空合浇。600吨级钢锭制造方案见图3。

2.2 化学成分

2.2.1 熔炼分析

表3为600吨级钢锭的炉后熔炼分析结果。各种合金元素全部合格,钢中有害元素含量非常低。

2.2.2 冒口解剖分析

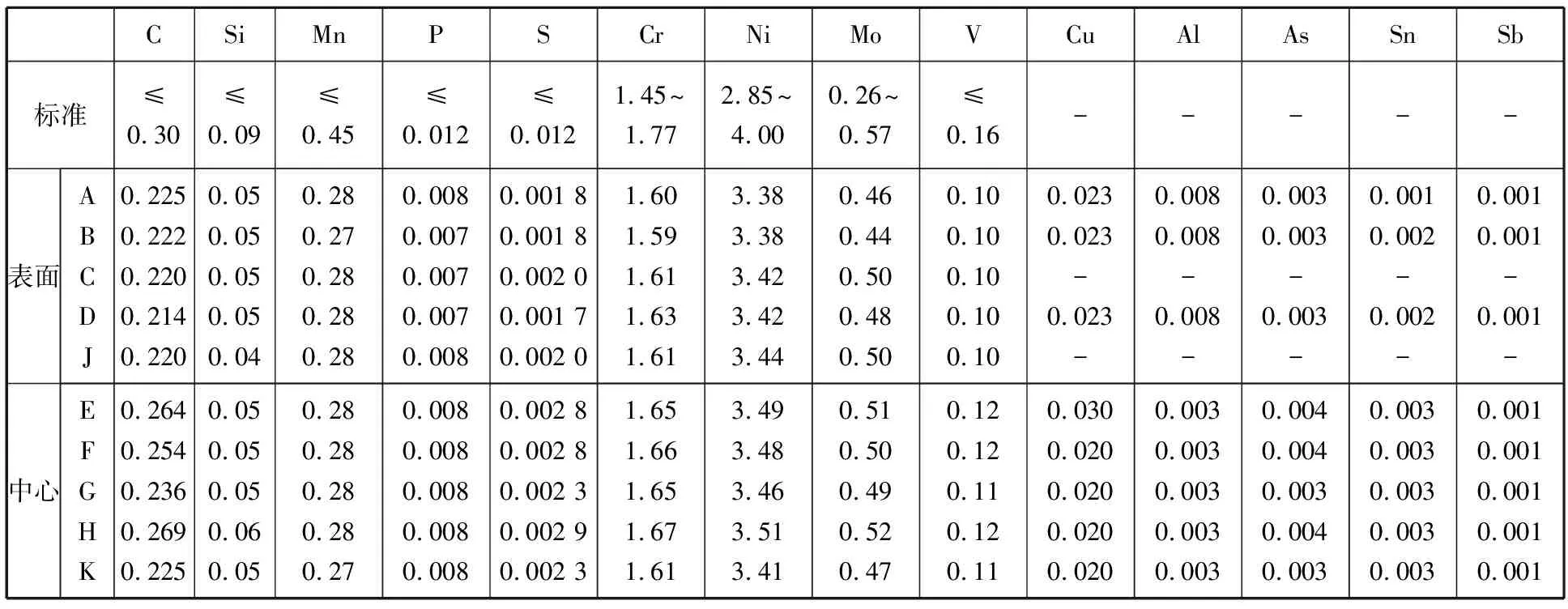

在锻件冒口部位横向截面过中心线处进行解剖分析,结果见表4。

2.2.3 锻件(成品)取样分析

表5 为锻件(成品)取样分析结果,取样位置见图4。由表5可以看出,600 t钢锭的化学成分全部合格并非常均匀,合金元素凝固偏析得到了有效控制。

2.2.4 气体分析

对1 100 MW半速转子锻件中H、O、N等气体进行分析,结果见表6。由表6可知,锻件中气体含量相当低,显著优于标准要求。

2.2.5 硫印分析

硫印分析结果见表7。由于钢中硫含量很低,无硫印痕迹显示,说明钢的纯净度很高。

表4 锻件冒口化学成分(质量分数,%)Table 4 Chemical Composition of riser of forging (mass fraction, %)

表5 锻件(成品)取样分析结果(质量分数,%)Table 5 Sampling analysis results of forging (finished product) (mass fraction, %)

图4 锻件取样位置示意图Figure 4 Sampling point of forging

取样位置HONJCD≤0.20×10-6≤0.20×10-6≤0.20×10-68×10-611×10-612×10-654×10-650×10-652×10-6

2.3 力学性能

力学性能试验取样位置见图4。轴身本体力学性能试验结果见表8。中心棒力学性能试验结果见表9。

表7 硫印分析结果Table 7 Analysis resutls of sulfur print

从表8、表9结果可知,各项力学性能指标全部合格,也很均匀,且富余量大,转子性能非常优异。

表8 轴身力学性能试验结果Table 8 Results of mechanical property test of shaft body

图5 轴身B段金相组织(×100)Figure 5 Metallographic structure of section B of shaft body (×100)

2.4 金相及夹杂物检验

轴身金相及夹杂物检验结果见表10。

图6 中心棒K段金相组织(×100)Figure 6 Metallographic structure of section K of central rod (×100)

轴身B段金相组织见图5。中心棒金相及夹杂物检验结果见表11。中心棒K段金相组织见图6。

图7 1100 MW核电半速转子锻件毛坯Figure 7 1100MW nuclear half-speed rotor forging blank

取样位置夹杂物/级ABCD晶粒度/级显微组织轴身A段粗细0.50.50.0 0.00.00.50.50.56.5回火索氏体轴身B段粗细0.00.50.00.00.00.50.50.56.5回火索氏体

表11 中心棒金相及夹杂物检验结果Table 11 Results of metallographic examination and inclusion test of central rod

由表10、表11可见,各部位金相组织全部为回火索氏体,夹杂物未超过0.5级,有多个部位为零级。检验结果相当完美。

2.5 超声检测

用超声检测评定大型锻件内部质量的主要指标为内部记录缺陷情况、杂波情况和工件材质衰减情况。二重研制的1 100 MW核电转子性能热处理后进行超声检测,转子轴身的杂波高度小于1% 缺陷反射量<∅1.2 mm,检测结果非常好。用600吨级钢锭锻制的1 100 MW核电半速转子锻件毛坯见图7。

3 结论

3.1 600吨级特大型钢锭外形采用圆弧正多边形,高径比在0.9~1.3之间,钢锭的锥度在3%~8%之间。实践证明,这样的设计是合理的。

3.2 冶炼大吨位高纯净钢水时应采用精选炉料;电弧炉粗炼阶段,在强氧化、大渣量环境下强化脱P效果;钢包炉精炼阶段,在高碱度、强还原渣气氛下结合氩气搅拌、真空脱气、真空碳脱氧等进行深度脱S。强化脱气与去除夹杂操作对提高钢水纯净度效果显著。

3.3 特大型钢锭多包合浇时,对不同包次的浇注温度、合金元素采用阶梯式差异化控制,对实现顺序凝固、减少缺陷、改善偏析效果明显。

3.4 项目组与耐火材料厂家共同研制的长寿命钢包衬和复合材料浇口安全可靠,完全能够满足600吨级钢锭的制造要求。

3.5 600吨级特大型钢锭的研制属于极限制造领域,技术含量高、难度大、风险大,一旦失败造成的损失巨大,甚至于导致重大安全事故。在生产前应对技术、设备、环境的可靠性和操作人员的技能水平进行全面评估,以降低风险。

致谢:参加本项目的主研人员还有马平、何亚军、王涛等,对他们的付出和卓有成效的贡献表示感谢!