基于BP神经网络的沉积岩型矿山爆破开采成本的预测与控制模型

2013-09-07胡勇辉刘连生

胡勇辉,刘连生

(江西理工大学资源与环境工程学院,江西 赣州341000)

新疆某铅锌矿是国内罕见的一座大型沉积型铅锌矿,矿床工业类型为砂(砾)岩型层控矿床。经相关工程地质调查,确定该矿的矿岩属于工程地质较差的软岩,在国内几乎没有与该矿开采条件相类似的矿山。由于各地层矿岩性质不均,节理裂隙较为发育,接近地表的岩层风化较为严重,层间泥夹层分布广,初步开采设计的爆破参数与实际情况存在诸多问题,导致采矿成本的增加和生产效率的降低,采场矿石贫化率、损失率增加,安全问题突出。为获得最优爆破参数,分别在该矿的2280、2265分层的19、21、23、25、27、31勘探线的回采进路中进行了单位炸药消耗量、排间距、孔底距、崩矿步距等爆破参数的试验。利用获得的爆破参数结合BP神经网络模型进行爆破开采成本预测与控制,最终提出合理的爆破参数。

1 工程概况和爆破器材

该矿采用无底柱分段崩落法进行回采,中段高为60m,回采分段高为15m,沿矿体走向布置主运输巷道,运输巷道断面设计为4.5m×4.5m的三心拱,断面面积约为20m2。矿块沿走向布置,长50~60m,宽为矿体厚度。当矿体垂厚度大于15m,回采巷道垂直矿体走向布置;矿体垂厚小于15m时,回采巷道沿矿体走向布置,出矿进路垂直矿体走向布置,间距15~22m,断面为15.9m2,溜井间距100m,出矿选用CY-3柴油铲运机,载重6t,斗容3.1m3,出矿距离50~150m。

穿孔设备为YGZ-90型凿岩机,孔径60mm,采用垂直上向扇形布孔,优化前排距为1.5m,孔底距为1.9m,为深孔爆破。采用粉状铵油炸药,炸药密度大约980kg/m3,其爆速不小于3000m/s,用装药器装药,装药直径为60mm,装药量为2.77kg/m。采用孔口起爆方式,雷管选用导爆管雷管,全孔敷设导爆索。

2 爆破参数优化和控制采矿成本与预测的BP神经网络实现

采矿成本的控制与预测是采矿生产的重要工作之一,通过较为准确的采矿成本预测与控制,可以经济合理地调整矿块参数和爆破参数,安排劳工,降低成本,提高效益。采矿成本的大小与整个采矿系统之间有密切的联系,它同时受通风费用、排水费用、运输费用、采矿工艺的影响。影响采矿成本的各因子之间存在复杂的相互作用。由于系统的复杂,利用传统方法很难建立起一个精确和完善的预测与控制模型。而BP神经网网络由于结构简单,具有较强的非线性映射能力同时具有对非线性复杂系统预测的良好特性,可以有效地描述其本身具有的不确定、多输入等复杂的非线性特性。

由于影响采矿成本的因子众多,本文仅从开采时爆破器材消耗量和采矿爆破工艺两个方面的影响因子作为建立控制采矿成本的神经网络模型的输入因子。

模型的输出节点与输入因子要有密切关系,且要充分反映开采过程中的爆破开采成本与生产效率之间的情况。本文将爆破开采效率P(m3/h)与爆破器材消耗D(元/m3)的比值P/D(性价比)作为衡量模型性能的指标。P/D不但能够很好地反映爆破参数的变化所引起爆破成本与生产效率的变化,而且爆破开采效率P与爆破器材消耗D的统计较为简单,以P/D作为模型性能的指标具有简单、准确等优点。

2.1 爆破器材

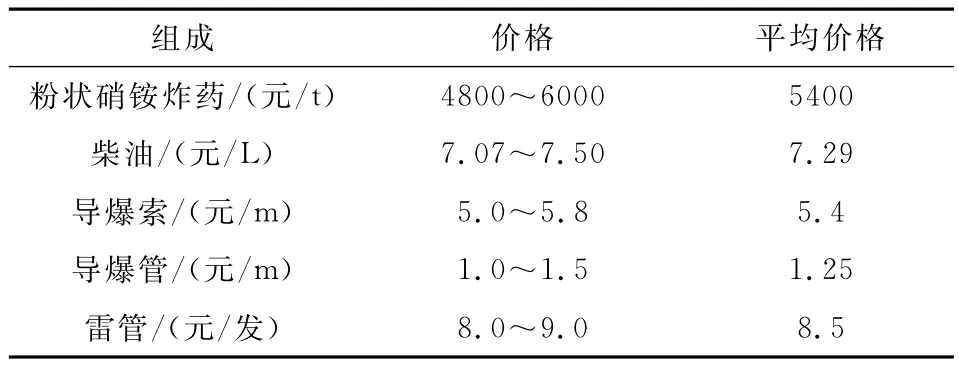

该矿爆破所用的爆破器材包括:粉状硝铵炸药、柴油、导爆索、导爆管及雷管,其价格如表1所示。

表1 爆破器材价格

2.2 爆破工艺

爆破开采时,采矿爆破工艺参数主要有炸药单耗、排距、孔底距和崩矿步距等参数。根据金属矿矿岩可爆性评价及井下采场深孔爆破参数优化的理论与试验研究[1],这些参数在生产优选控制与预测模型中需加以重点考虑。

2.2.1 炸药单耗的初步确定

炸药单耗是工程爆破重要的爆破参数之一,也是指导爆破设计和施工的重要依据。合理的炸药单耗能够达到最佳爆破效果,过高和过低的炸药单耗对爆破效果都产生不利影响。根据利文斯顿爆破漏斗理论,炸药单耗可以通过标准爆破漏斗试验求算。

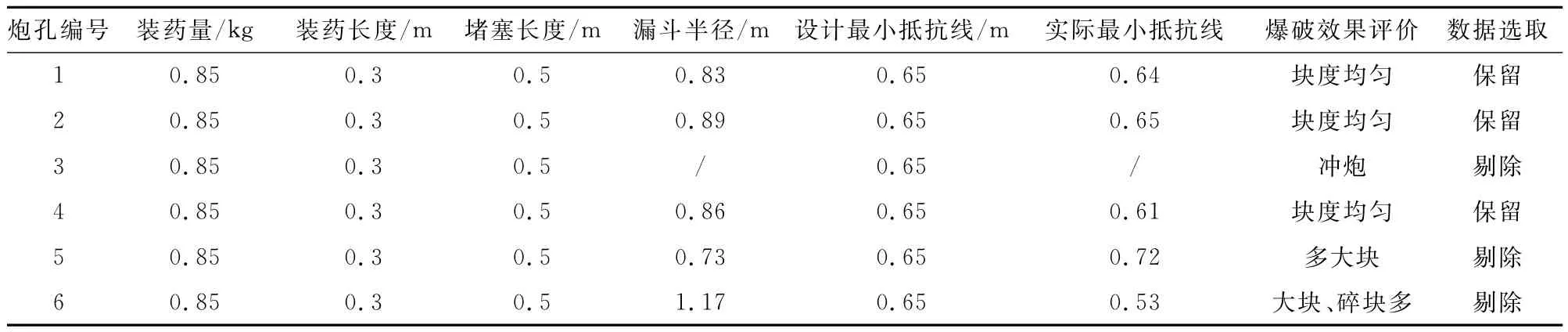

爆破漏斗试验地点的选择要与实际生产地点岩性相同或接近的地段[2-3],岩体无明显的弱结构面,即无断层、宏观裂隙、节理、层理与爆震裂隙等。试验地点选在2280分层19线的拉底巷道的帮壁上,炮孔直径为60mm,试验炮孔一共6个,要求钻孔位置选在比较平整的帮壁上,且严格垂直帮壁,不得超深。

所有试验炮孔均采用人工进行耦合装药,根据相关资料的经验总结[4-8]爆破漏斗试验炸药单耗q值取3.23kg/m3,用导爆管雷管进行孔底起爆。装药完后用炮泥进行严格的堵塞,炮孔爆破后,扣除漏斗口周围岩石片落部分,圈定漏斗口的边界。以炮孔为中心,相隔45°直接量取8个不同方向的漏斗半径r,取其平均值作为爆破漏斗半径r,测出实际最小抵抗线w,计算出爆破作用指数n。试验统计和计算标准爆破漏斗试验数据如表2所示。

从表2中求得爆破漏斗平均半径r为0.86m,平均最小抵抗线为0.63m,实际爆破作用指数n=r/w=1.37。根据鲍列斯阔夫公式反算出实际的标准单位炸药消耗量q值为1.66kg/m3。

炸药单耗与自由面个数和岩石物理力学性质具有密切关系。自由面多,爆破应力波通过界面产生反射拉伸波越多,这些波返回时又互相干扰,产生综合复杂的破坏作用[9],能够以低单耗获得较好的爆破效果。根据该矿区的矿岩物理力学性质,且深孔爆破属于具有两个自由面的爆破,在进行深孔爆破试验时,初始试验采用的炸药单耗为标准爆破漏斗炸药单耗的52%,即0.86kg/m3。

以标准爆破漏斗试验确定的炸药单耗为依据,在控制排距为1.5m,孔底距为1.9m的情况下,进行不同炸药单耗的爆破试验。在2280分层31线-27线回采进路中分别进行炸药单耗为0.95kg/m3、0.93kg/m3、0.91kg/m3、0.90kg/m3、0.89kg/m3的试验.;在25线-23线回采进路进行炸药单耗为0.89kg/m3、0.88kg/m3、0.87kg/m3、0.86kg/m3、0.85kg/m3的试验;在21线-19线回采进路进行炸药单 耗 为 0.84kg/m3、0.82kg/m3、0.80kg/m3、0.78kg/m3、0.76kg/m3的试验。每个单耗值实验的排数都为10排,试验次数为4次,每次起爆对应的排数为2排、2排、3排、3排,排间采用毫秒延期起爆,时间间隔不小于50ms。不同炸药单耗情况下的爆破试验结果如表3所示。

表2 爆破漏斗试验参数

表3 不同炸药单耗的爆破试验结果

综合多次试验爆破效果分析和总结,矿区合理的单耗范围为0.82~0.87kg/m3,爆破设计采用单耗值为0.85kg/m3。实际单耗控制在0.82~0.87kg/m3范围内,爆破后效果较为理想,大块率较低(3%~20%),对后续施工影响小。

2.2.2 扇形深孔排间距与孔底距的选取

在采场把崩矿中,扇形深孔的排间距就是最小抵抗线,通常根据钻孔直径、矿岩特性、炸药威力以及对岩石破碎程度要求而定[10],而孔底距是指较浅炮孔的孔底与较深炮孔间的垂直距离。炮孔密集系数是孔底距与最小抵抗线的比值,即

式中:m为炮孔密集系数;a为孔底距,m;w为最小抵抗线吧,m。

m、a、w三个参数直接决定了炮孔的孔网密度,其中,最小抵抗线反应了排与排之间的孔网密度,孔底距反应了排内的深孔的孔网密度,而炮孔密集系数则反应了它们之间的相互关系。这三个参数选择是否正确,直接影响着采矿过程中各项经济技术指标。

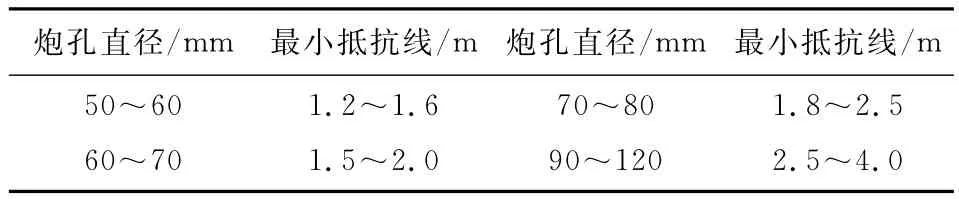

结合各冶金矿山的经验,炮孔密集系数可为m=1.0~2.0。最小抵抗线w可根据与炮孔直径d的关系,从相关矿山的实际资料中参考选取。目前矿山采用的最小抵抗线数值大致如表4所列[11]。

表4 最小抵抗线与炮孔直径的关系对应表

经上述分析,我们进行设计单耗为0.85kg/m3,实际单耗控制在0.82~0.87kg/m3范围内不同孔底距和排间距的爆破试验。试验将孔底距分成五组,取值分别为1.9m、2m、2.1m、2.2m、2.3m;每组对应七种不同的排间距,取值分别为1.4m、1.5m、1.6m、1.7m、1.8m、1.9m、2m。试验地点布置在2280分层23~25勘探线、19勘探线回采进路中;部分布置在2265分层19勘探线回采进路中。

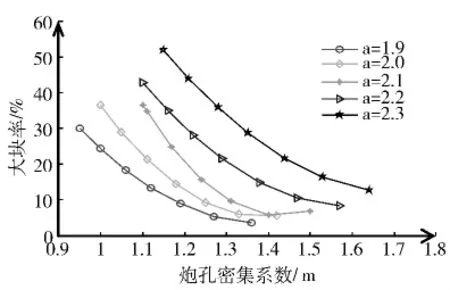

爆破后,对五组不同孔底距对应七种不同排间距的爆破效果记录和分析,发现随着孔底距和排间距的不断增大,前排爆破对后排炮孔影响越来越严重,后排炮孔堵塞和错位越来越多;眉线破坏逐渐明显;顶板和两帮掉块也增多;明显减缓了下一次爆破施工的进度。在孔底距一定的情况下,随着炮孔密集系数的增大,爆破后大块率逐渐减小,当炮孔密集系数增大到一定的范围时,大块率保持的较为平稳,其关系如图1所示。

图1 炮孔密集系数与大块产出率关系图

综合爆破效果和施工进度等方面因素的考虑,合理的排距为1.6~1.8m,合理的孔底距为2~2.2m。

2.2.3 崩矿步距的确定

多次爆破试验结果和放矿贫化损失检测表明,当两个进路同时进行崩矿时,崩矿步距以每个进路三排为宜,即崩矿步距为5.3m左右;单个进路落矿时,崩矿步距以每个进路四排为宜,即崩矿步距为7m左右。

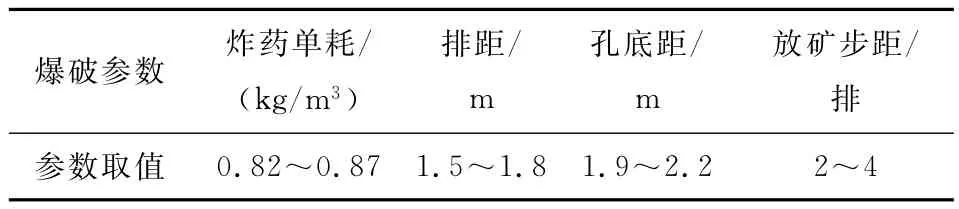

通过大量的现场爆破试验,爆破参数可从表5中选取。

表5 爆破参数

2.3 BP神经网络的设计、训练与预测

爆破参数的优化不仅要考虑参数的适用性,同时还应该考虑到爆破生产成本,所以,在爆破参数优选时,应该将爆破开采的价格比作为衡量指标。可以用来评价爆破效果的指标很多,如单耗、排拒、孔底距、放矿步距等,如果采用单一的爆破参数作为衡量指标存在一定的片面性。所以,将一次爆破下的矿石方量与爆破1m3消耗爆破器材成本的比值(性价比)作为衡量指标进行综合考虑,以性价比作为模型的输出点,这样以开采单位体积矿石所需的爆破器材成本和爆破参数一起作为系统的影响因素,那么这个神经网络模型有9个影响因子作为输入节点,即模型有9个输入节点。以性价比作为模型的输出,因此模型只有一个输出节点。

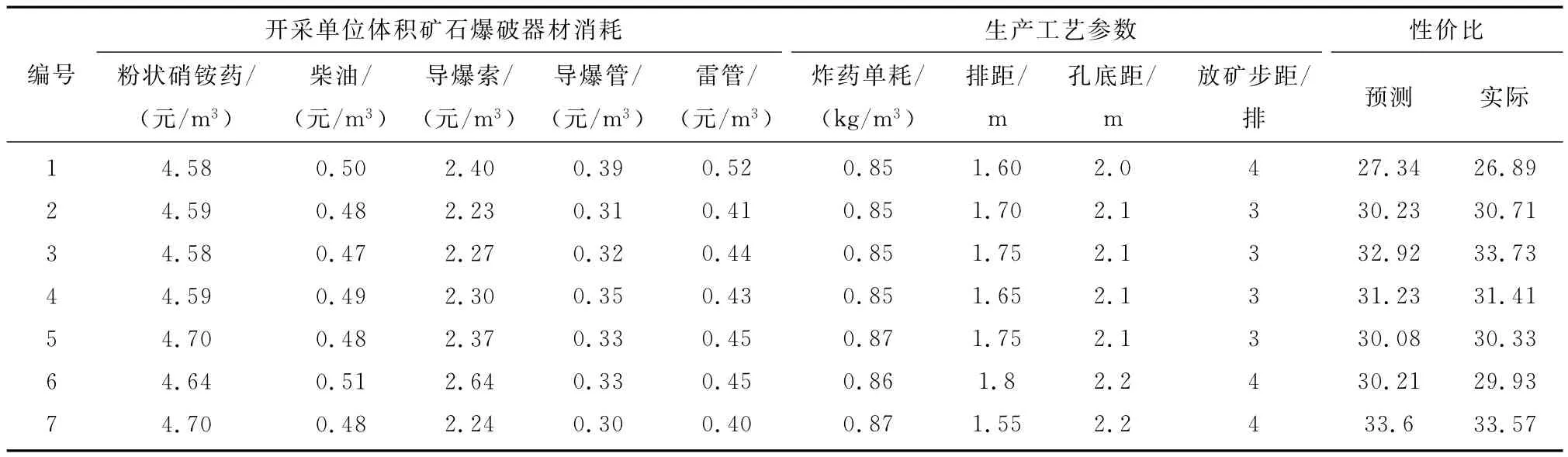

我们一共收集了20个学习样本,见表6。

表6 中的前9项为学习样本中的输入因子,最后一项为输出量。利用表6中的样本对网络进行训练。在训练前,应对不在[0,1]区间的数据进行归一化处理。

表6 学习样本

模型采用单隐层的BP网络进行采矿成本预测。因为输入层有9个神经元,网络只有1个输出数据,所以中间层可以取12个神经元。因此,网络为9×12×1的结构。由于数据都进行了归一化处理,网络中间层的神经元传递函数采用S型正切函数tansing,输出层神经元传递函数采用S型对数函数logsig。

对模型的训练、预测和优选进行了相应的编程计算,训练时模型精度取0.001,学习步长选0.05。经过17次迭代后,精度达到要求,训练完毕,图2给出了模型训练时的误差变化曲线。此时,模型各节点的连接权值已确定,可以随时进行同类型样本的预测。

根据爆破器材和爆破工艺参数的取值范围,对模型各因素利用逐项区间密集扫描技术采值,作为模型的预测样本。由于输入因素和预测样本的数量很多,为保证预测样本的全面性,利用计算机对9个因素依次取值,并自动剔除不合要求的数据。将选取的预测样本直接输入模型进行预测,可得到所有预测样本的性能价格比。表7列出了模型七组预测样本预测后反归一化的结果。

图2 训练误差曲线

表7 模型预测结果

从表7的预测结果来看,预测和实际偏差很小,第3组和第7组预测和实际的性能比都较高。结合多次生产实践和BP神经网络对采矿成本的预测与控制,该铅锌矿采用无底柱分段崩落法的最佳爆破参数值为:炸药单耗为0.85kg/m3、排距为1.75m、孔底距为2.1m、崩矿步距为5.25m,此时爆破开采实际性价比达33.73m3/元,符合生产要求。

3 结语

本文利用BP神经网络对采矿成本的预测与控制并结合现场试验的方法,对该砂(砾)岩型层控矿床特殊的工程地质条件下的爆破参数优化得出如下结论。

1)通过不断的爆破试验分析和总结,该铅锌矿采用无底柱分段崩落采矿法的合理爆破参数取值范围为:炸药单耗为0.82~0.87kg/m3;排距为1.5~1.8m;孔底距为1.9~2.2m;崩矿步距为3~7.2m。利用BP神经网络对采矿成本的预测与控制模型,爆破参数可进一步优化,优化后的爆破参数值为:炸药单耗为0.85kg/m3、排距为1.75m、孔底距为2.1m、崩矿步距为5.25m,此时爆破开采实际性价比可达到33.73m3/元,符合生产要求。

2)利用BP神经网络对采矿成本的预测与控制模型的方法,可准确地对爆破参数进行优化,为爆破开采参数优化设计提供新思路;同时为开采条件类似的矿山进行爆破参数优化提供借鉴。

[1]蒋复量.金属矿矿岩可爆性评价及井下采场深孔爆破参数优化的理论与试验研究[D].长沙:中南大学,2012.

[2]周传波,罗学东,何晓光.爆破漏斗试验在一次爆破成井中的应用研究[J].金属矿山,2005(8):20-23.

[3]蒋复量,周科平,邓红卫,等.地下矿山深孔崩矿爆破漏斗试验研究[J].矿冶工程,2010(2):10-13.

[4]廖成孟,马建军,蔡路军,等.无底柱分段崩落法回采爆破参数选择浅析[J].中国矿业,2010,19(2):93-95.

[5]周楠,王德胜,吴应天,等.降低中深孔爆破炸药单耗方法的研究[J].现代矿业,2011(4):18-21.

[6]张生.爆破漏斗实验在中深孔爆破参数确定中的应用[J].现代矿业,2013(3):8-10,40.

[7]王以贤,余永强,杨小林,等.基于爆破漏斗试验的煤体爆破参数研究[J].爆破,2010(1):1-4,10.

[8]章清涛.矽卡岩矿体爆破漏斗试验及爆破参数探究[J].有色金属设计,2012(3):6-9.

[9]张志呈,张顺朝.论工程爆破中自由面与爆破效果的关系[J].西南科技大学学报,2003(3):30-33.

[10]胡冰,刘继发,顾新宇.向上扇形中深孔爆破参数研究与应用[J].山东煤炭科技,2012(5):123-124.

[11]翁春林.叶加冕.工程爆破[M].北京:冶金工业出版社,2008:116-119.