基于GRNN网络的CO2气体保护焊工艺碳排放建模与参数优化

2013-09-07曹华军李洪丞程海琴

罗 毅 曹华军 李洪丞 程海琴

重庆大学机械传动国家重点实验室,重庆,400044

0 引言

焊接是一种将材料永久连接使其成为具有特定功能结构的制造技术,其产品具有重量轻、成本低、质量稳定等优点,故该技术已应用到制造业的各领域。目前,钢材仍是我国焊接行业主要的结构材料,据统计我国现阶段焊接用钢总量已占钢材表观消费量的50%以上,经焊接的钢材总数超过3亿吨,总量居世界第一[1];2002年焊材生产总量(仅计算焊条和焊丝)为144.9万吨[2],2006年就增长到320万吨,可见,焊接是一个物料资源消耗巨大的行业。另一方面,它也是一种高能耗行业,一台常用的电弧焊机功率就达10~100 kW。因此,实现焊接工艺的碳排放特性建模分析对焊接行业甚至制造业都有着重要意义。

目前,焊接过程碳排放减量化理论和技术研究正得到学术界及产业界广泛关注[3-7]。Sakano等[8]设计了新型FSW点焊系统,该系统能在原有RSW成本条件下显著降低能耗;Liu等[9]针对能量流失问题提出一种新的混合焊接技术,与激光电弧混合焊相比,该技术降低了成本和能耗;王元良[10]则从不同角度讨论了低碳焊接问题。现有研究大多是从新技术或宏观角度出发,对企业实践指导较弱。目前,国内大多数企业仍采用常见的传统焊接方法,焊接参数往往根据经验确定,具有很大的人为因素,不确定性较大。而焊接实施过程中,资源消耗及产生的碳排放量受焊接电流、电压、材料用量等参数的影响,存在高度的复杂性和非线性关系。因此,在保证焊接质量和成本的前提下,使得焊接碳排放量最小化,必然需要一种相对客观和定量的模型来确定焊接参数。由于CO2气体保护焊是当前应用最广泛、碳排放构成相对复杂的一种工艺,本研究以此为研究对象,针对焊接工艺参数选择开展研究,引入广义回归神经网络建立焊接参数与碳排放、成本和质量的关系模型,并利用遗传算法进行求解。

1 CO2气体保护焊碳排放特性分析

1.1 碳排放源及评估边界

CO2气体保护焊是将CO2作为保护气体的一种气体保护焊接方法。焊接过程中,CO2气体可直接排向环境,是焊接现场直接的碳排放源。此外,由于焊接过程还包含了各种物料消耗和电能消耗,会间接导致碳排放,因此该部分碳排放成为间接碳排放。文中的碳排放是指在工艺过程中直接和间接排放的各种温室气体(greenhouse gas,GHG)总量,并以二氧化碳当量(carbon dioxide equivalent,CO2eq)衡量,根据碳排放来源,可划分为物料碳排放、能源碳排放和工艺碳排放三类。物料碳排放是焊接生产过程中各种物料消耗造成的间接碳排放;能源碳排放是焊接生产过程中各种能源造成的间接碳排放;工艺碳排放是焊接生产过程中为满足工艺要求而采用的辅料造成的碳排放。

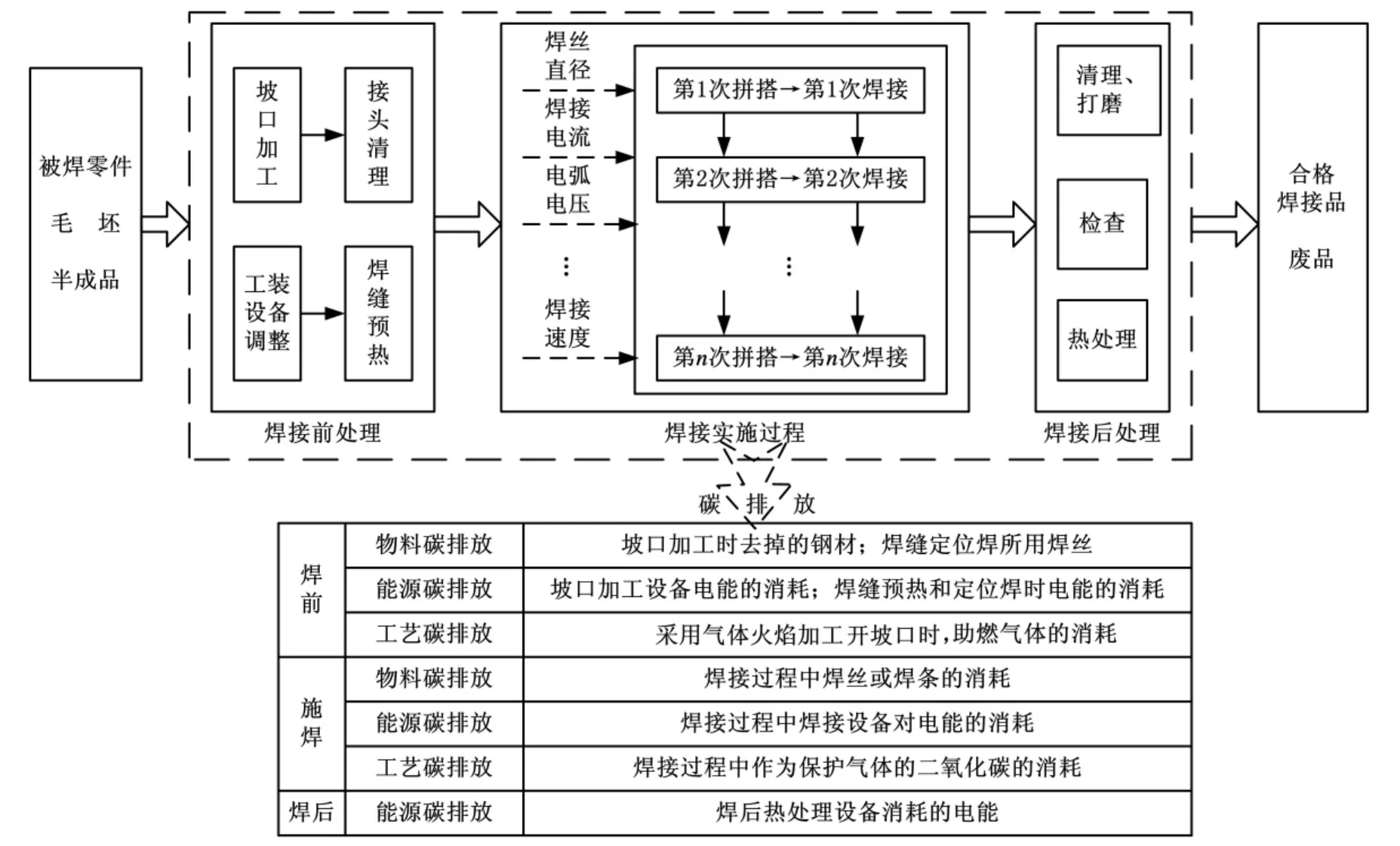

以CO2气体保护焊接工艺为研究对象,其碳排放源及评估边界如图1所示。由图1可知,典型焊接过程包括焊前处理、焊接实施及焊后处理三个阶段,各阶段均以不同形式产生碳排放,但碳排放最主要的还是发生在焊接实施阶段。该阶段受到焊丝直径、焊接电流、电弧电压及焊机速度等参数的影响,从而导致该阶段碳排放机理较为复杂,因此处理好施焊过程的参数选定和碳排放的关系成为问题关键。

图1 焊接过程碳排放评估边界及碳排放源

1.2 碳排放特性函数及综合评价优化模型

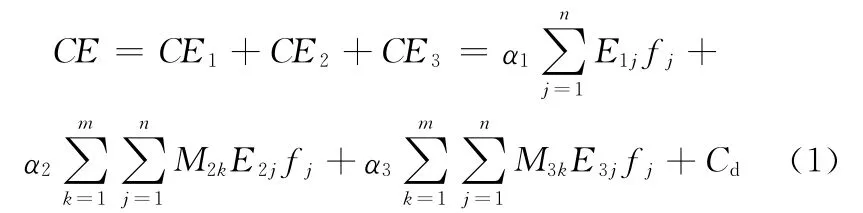

根据上文分析的各类碳排放源,施焊过程中产生的碳排放量主要由能源碳排放、物料碳排放及工艺碳排放三类碳排放组成,因此,其碳排放特性函数的计算模式为

式中,CE 为焊接过程的碳排放量;CE1、CE2、CE3分别为能源碳排放量、物料碳排放量和工艺碳排放量;Eij(i=1,2,3;j=1,2,…,n)为计入第i类碳排放中所消耗的第j种能源消耗量;fj为第j种能源的转化系数,在此采用标煤作为统一的能耗计量依据;α1、α2、α3分别能源、物料及工艺碳排放系数;M2k、M3k(k=1,2,…,m)为计入物料碳排放和工艺碳排放中所消耗的第j种物料量;Cd为施焊过程的CO2气体消耗量,由于是直接排向环境,称其为直接碳排放量。

由式(1)可知,决定碳排放量的主要变量是能源消耗量Eij,物料消耗量M2k、M3k,CO2气体消耗量Cd。施焊过程中,与它们相关的工艺参数较多,本文选择了其中最主要的7个参数:(1)焊丝直径φ,因为不同直径的焊丝适用不同电流,而焊丝直径直接与物料消耗量相关;(2)焊接电流I,电流决定能源消耗量,也影响焊丝的熔化速度和母材的熔深;(3)电弧电压U,电弧电压会对焊接过程焊滴过渡的特点产生影响,与焊接电流有一定的匹配关系,共同影响能耗;(4)焊接速度v,速度直接决定生产率,但速度增加的同时电流会增加,同时焊缝质量也将受到较大的影响;(5)气体流量q,它决定了直接碳排放量,一般根据电流大小、焊接速度、焊丝伸出长度等选择;(6)直流回路电感L,回路电感的作用是控制短路电流上升速度及电流峰值,控制颗粒飞溅,不同的焊丝直径需要不同的电感;(7)焊丝伸出长度l,长度主要与焊丝直径、电流及电压有关,对熔滴过渡、电弧稳定性及焊缝成形有重大影响。上述参数间的关系比较复杂,且与焊接过程碳排放成高度的非线性关系,不易用精确的函数式明确表达,为此,建立了如下的黑箱函数以表达各参数与碳排放的关系:

其中,X = {φ,I,U,v,q,L,l}为焊接过程中所选用的焊接参数集。同时,这些参数的选择也直接决定了焊接的最终成本和产品质量,其关系可以表达如下:

其中,C(X)为成本,Q(X)为产品质量(以合格率表示)。在焊接过程中,提高焊接速度可以降低成本,减少碳排放,但会影响产品质量;提高质量会减少废品的出现,但会带来相关技术、管理成本的增加。单纯以降低碳排放为目的参数选择并无实际意义,应综合考虑碳排放、成本及质量的关系,因此本文建立如下的碳排放综合评价优化模型:

约束条件中,φ(mm)给出的是焊丝常用直径,质量Q(X)和成本C(X)出现在约束条件中主要是考虑质量和成本在达到要求的前提下降低碳排放值,从而实现整体最优,其限定范围主要根据企业的实际情况和对产品的要求进行设定。其中,质量Q(X)采用产品合格率来度量,因此式(5)中处于分母位置,对焊接产品合格的界定应根据自身生产和使用情况,采用相适应的标准进行,如文中的油箱根据标准JB/T 7158-2010,采用清洁度标准界定产品质量,达到清洁度指标的即为合格产品,然后利用统计方法得到产品合格率(反映油箱的质量情况)。这样,在保证质量和成本要求的前提下,使碳排放量达到最小时,所选参数值即为最优值。

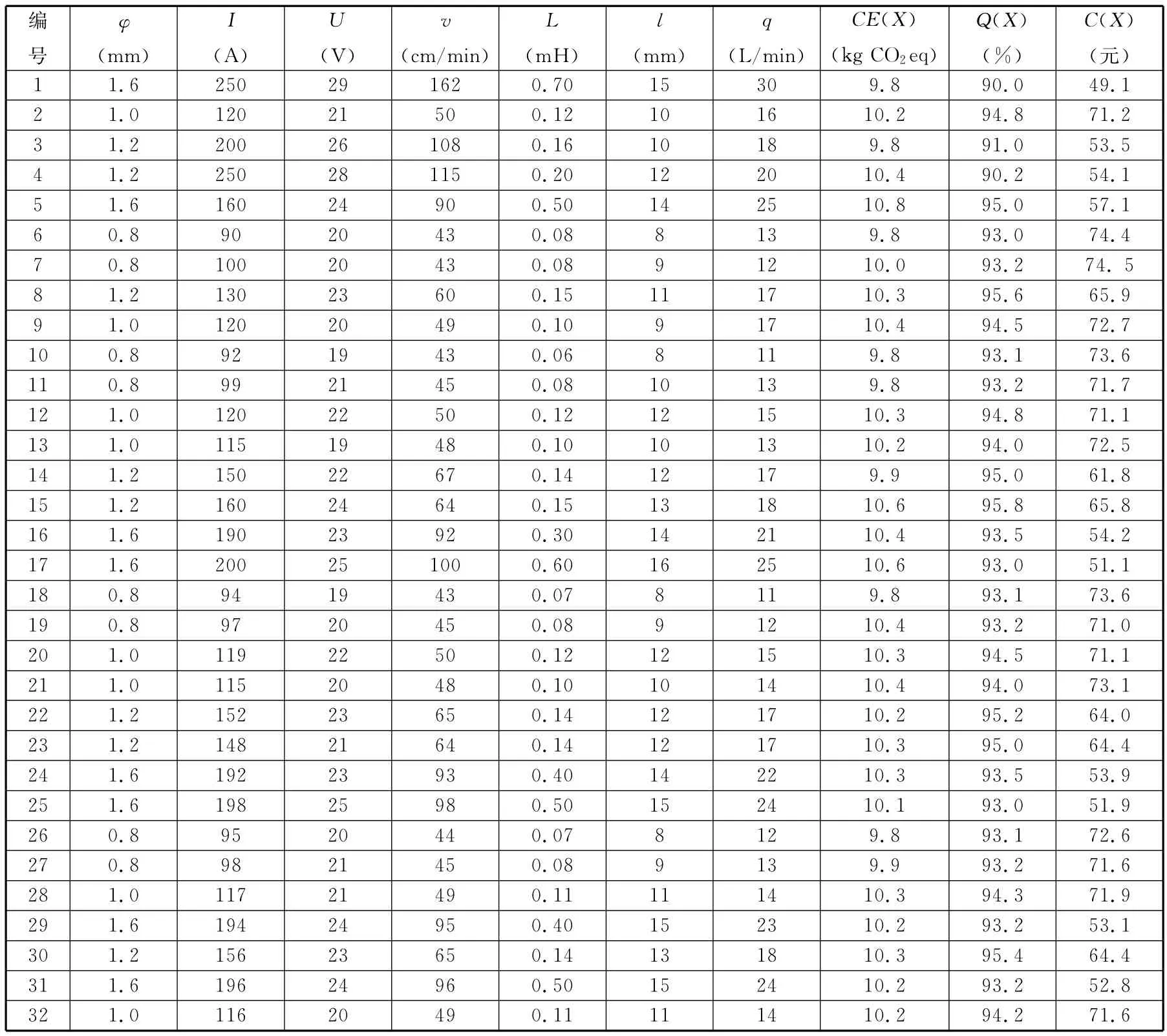

对于黑箱函数问题,神经网络是一种较好的解决方法,广义回归神经网络(general regression neural network,GRNN)的突出特点是训练速度快,在样本数据量少和噪声较多时优势明显。该网络是径向基网络的一种变式,建立在数理统计的基础上,能够根据样本数据逼近其隐含的映射关系,即使样本数据稀少,网络的输出结果也能够收敛于最优回归表面,其结构如图2所示。相对于常用的传统BP神经网络,它能以更短的训练时间和更少的样本实现更好的功能。

图2 GRNN模型结构

该GRNN模型包括输入层、径向基层和输出层。输入层有Q组向量,每组向量的元素个数为R,节点函数为高斯函数,‖dist‖为输入权值矩阵LW1,1和输入层阈值向量P的乘积,b1为隐层阈值向量。输出层有7个线性神经元,权值函数为归一化点积权函数,相应的权值矩阵为LW2,1,将径向基层的输出与本层权值的点积作为权输入进入传递函数normprod环节,利用函数normprod计算出输出向量n,再将n提供给线性传递函数purelin(n),最后输出计算结果。

2 焊接碳排放参数优化选择

针对式(5)所示的碳排放综合评价优化模型,需要解决的关键问题是如何选择一组最优参数,在保证质量和成本的同时,将焊接碳排放降到最低。本文将遗传算法作为优化选择器来解决上述问题,具体流程如图3所示。首先将GRNN和传统的遗传算法有机结合,利用网络建立各关系模型,然后以综合评价函数模型为遗传算法的适应度函数,将参数限定范围作为初始种群的参考选择范围,进行遗传算法运算。该遗传算法流程可以利用MATLAB7.1的遗传算法工具箱来实现。

3 应用实例及分析

本实例为某公司的装载机燃油箱。该燃油箱采用Q235钢板焊接而成,外形尺寸为917mm×766mm×548mm,总容积为300L,焊接要求是油箱在总成装配后,能达到JB/T7158-2010测定清洁度的指标,否则不能成为合格产品。采用CO2气体保护焊,所用焊机型号为NBC-350TSMI,焊丝型号为金桥JQ.MG50-6。按照该公司产品生产流程及工艺卡内容,所有焊缝结构的焊接过程共需要经过三次拼搭装配和施焊方可完成。

图3 焊接参数优化流程图

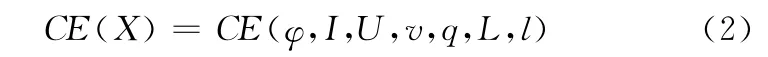

根据焊接工艺的机理分析和生产实际经验,确定GRNN的输入变量为2.2节所述的7个影响参数,输出为焊接的碳排放、成本和产品合格率。根据训练用的样本数据,对典型工艺段参数进行搜集处理,如表1所示。采用交叉验证的实验方式,每次轮流取出30组数据作训练样本,另2组作验证。

表1 样本数据(输入样本与目标样本)

表1中的各数据单位不同且数值跨度较大,因此在网络学习前先进行数据归一化处理,使其在0~1之间变化,归一化式子为x= (xixmin)/(xmax-xmin),其中x为归一化处理后的元素,xi为待处理元素,xmax、xmin分别为待处理元素的最大值和最小值。处理过程可由MATLAB实现,GRNN利用函数newgrnn创建,其函数调用格式为

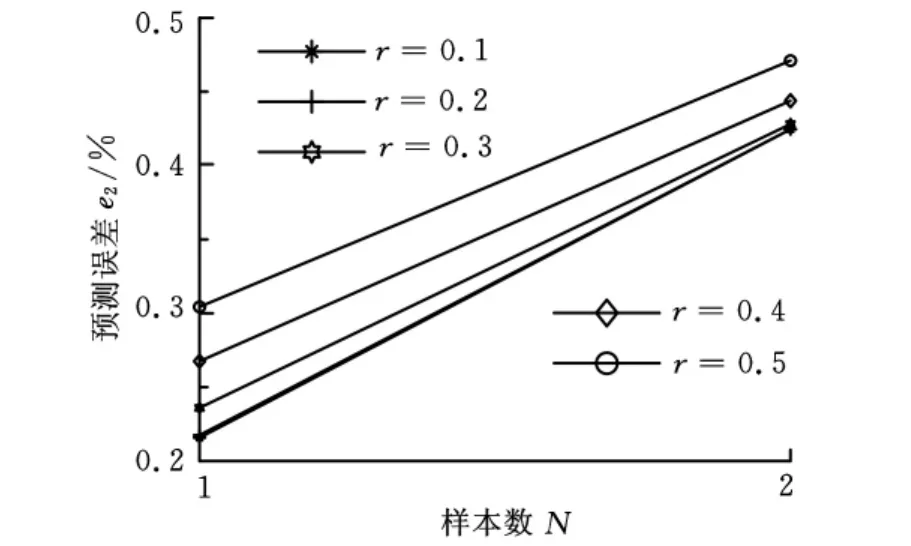

将光滑因子r的值分别设置为0.1,0.2,…,0.5,并对创建好的网络进行训练和测试,可得图4所示的网络逼近误差和图5所示的预测误差。

图4中,当r=0.1时,逼近误差最小,随着r的增大,逼近误差也增大;图5中,随着r的增大,预测误差也逐渐增大,所以r取0.1是较理想的。

图4 网络的逼近误差图

图5 网络的预测误差图

利用GRNN能较好地拟合出输入参数和输出结果的关系,模型的拟合响应面输出接近于期望值。表2所示为利用GRNN得到的碳排放、合格率和成本,并将其与样本进行了比较。

表2 网络输出值与样本值的比较

表2中相近的数据表明,可以通过GRNN拟合使输出结果接近于最优回归面。按照文章综合考虑各目标的思路,结合本实例的生产情况对式(5)中各条件的参数范围取值如下:90A≤I≤250A,20V ≤U ≤29V,43cm/min≤v ≤162cm/min,0.08mH≤L≤0.7mH,9mm≤l≤15mm,12L/min≤q≤30L/min,φ={0.8,1.0,1.2,1.6}mm,0<C(X)≤72元,Q(X)≥94%。

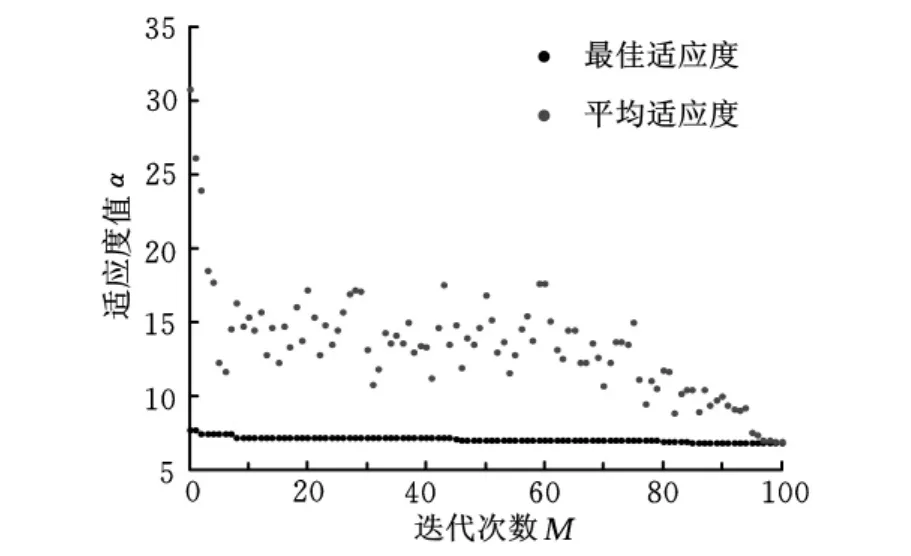

基于遗传算法解决该问题时,可使用遗传算法工具,首先建立适应度函数Fitness function,并以M文件的形式编写,待优化的变量个数设为7。遗传算法的初始参数设置如下:种群尺度为20,选择概率采用随机均匀分布,交叉概率为0.8,变异参数采用高斯函数,迭代次数为100。根据优化情况对参数仔细调试,直到达到最好效果。迭代停止时,确定最佳适应度值为6.8027,如图6所示。

图6 目标函数最佳适应度

目标函数的优化结果为6.803,此时得到各焊接参数的值分别为φ=1.2mm,I=167A,U=21V,v=50cm/min,L=0.15mH,l=12mm,q=20L/min。将以上参数通过训练好的GRNN模型后,作为输入参数,从而直接得到输出,即CE(X)=10.168,C(X)=63.883,Q(X)=95.426%。从另一角度看,若视该问题为多目标优化问题,在保证质量和成本的条件下,碳排放的Pareto解为10.168kg CO2eq。

4 结语

本文以CO2气体保护焊施焊过程为重点研究对象,对焊接工艺的碳排放源及碳排放特性进行了分析。通过综合考虑物料、能耗、工艺排放等因素,建立了该工艺碳排放特性函数及碳排放综合评价优化模型,利用GRNN实现了各输入参数与质量、成本、碳排放的模型关系表达。采用遗传算法对综合评价模型进行求解,可得最优焊接参数值,在该条件下实施的焊接工艺,可以在满足质量和成本要求下实现碳排放量最小化。然而由于神经网络和遗传算法的性能有赖于控制参数的设计,本文暂时只采用了常用的参数设置,后续的研究中将进一步丰富参数设置。

[1]李午申,唐伯钢.中国钢材、焊接性与焊接材料发展及需要关注的问题[C]//第十二次全国焊接学术会议论文集.北京:机械工业出版社,2008:1-12.

[2]林尚扬.我国焊接生产现状与焊接技术的发展[J].船舶工程,2005,27(S1):15-24.Lin Shangyang.Present Situation of Welding Production and Development Trend of Welding Technology in China[J].Ship Engineering,2005,27(S1):15-24.

[3]Chiu M C,Alsaffar A J,Haapala G E.Reducing Supply Chain Costs and Carbon Footprint during Product Design[C]//2010IEEE Symposium on Sustainable Systems and Technology.Arlington,VA,USA,2010:17-19.

[4]Letete T C M,Mungwe N W,Guma M,et al.Carbon Footprint of the University of Cape Town[J].Journal of Energy in Southern Africa,2011,22(2):2-12.

[5]Kumara S.Conceptual Foundations of Energy Aware Manufacturing[C]//Proceedings of the 9th Workshop on Performance Metrics for Intelligent Systems.New York,NY,USA,2009:32-37.

[6]Jeswiet J,Kara S.Carbon Emissions and CES in Manufacturing[C]//15th International Conference on Life Cycle Engineering.Sydney,2008:9-18.

[7]Wiedmann T.Editorial:Carbon Footprint and Inputoutput Analysis-an Introduction[J].Economic Systems Research,2009,21(3):175-186.

[8]Sakano R,Murakami K.Development of Spot FSW Robot System for Automobile Body Members[C]//Third International Symposium on Friction Stir Welding.Kobe,Japan,2001:27-28.

[9]Liu Liming,Hao Xinfeng,Song Gang.A New Laserarc Hybrid Welding Technique Based on Energy Conservation[J].Materials Transactions,2006,47(6):1611-1614.

[10]王元良.论低碳焊接[J].电焊机,2011,41(2):6-11.Wang Yuanliang.Discussion of Low-carbon Welding[J].Electric Welding Machine,2011,41(2):6-11.