钣金件多工位装配尺寸误差建模分析与仿真

2013-09-07余德忠徐向纮

余德忠 徐向纮

中国计量学院,杭州,310018

0 引言

钣金件在汽车、航空、轮船、仪器仪表及家用电器等行业广泛应用,装配尺寸精度的高低影响钣金件使用性能的好坏[1],很多高精度钣金件在多个工位夹具上完成装配,而钣金零件误差、夹具误差、夹紧变形及回弹变形在多工位装配过程中不可避免,这些误差和变形经多工位传播、累积、消减,最终决定钣金件装配尺寸误差[1-3]。

Mantripragada等[2]运用状态空间法建立了刚性件多工位装配误差模型;Hu等[3]采用影响系数法和状态空间法对柔性件多工位装配误差进行了建模;文献[4-6]对多工位薄板装配偏差流建模、夹具设计和测点布局优化等进行了研究;Cai等[7]运用有限元分析了柔性钣金件搭接方式装配变形及回弹引起的尺寸误差;Liao等[8]通过不规则碎片几何和接触模型对钣金件装配非线性误差进行了分析;Cheng等[9]研究了薄壁结构件多工位铆接装配定位误差分析方法。本文运用误差流理论建立了钣金件多工位装配尺寸误差传播模型,采用微分矢量和坐标变换来表示和转换尺寸误差,详细分析了钣金件装配过程中完全定位、过定位及回弹阶段引起的尺寸误差,采用状态空间法建立了多工位钣金件装配尺寸误差模型,最后利用MATLAB和FEM对某飞机壁板样件装配尺寸误差进行了仿真,得到了装配尺寸误差传播规律。

1 钣金件多工位装配尺寸误差模型

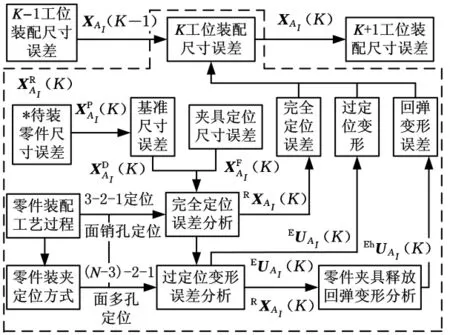

钣金件具有弱刚度的特点,且其装配空间受限制,为保证装配过程中钣金件的刚度与稳定性,多数高精度钣金件在多工位夹具上完成装配,其装配过程遵循LCJR(定位-夹紧-连接-释放)循环:①钣金件完全定位;②钣金件过定位并夹紧;③钣金件装配连接(螺接、铆接和焊接等);④钣金件从夹具上释放产生回弹。钣金件多工位装配尺寸误差传播模型如图1所示,上工位子装配件误差、本工位待装零件误差及夹具误差共同决定本工位装配件完全定位误差;过定位夹紧及装配连接封闭完全定位误差,导致零组件过定位变形误差;零组件从夹具卸下产生回弹变形误差。完全定位误差、过定位变形误差与回弹变形误差共同决定该工位装配尺寸误差。

图1 钣金件多工位装配尺寸误差传播模型

2 钣金件多工位装配尺寸误差建模分析

2.1 多工位定位尺寸误差建模分析

钣金件定位可分两个过程:①约束钣金件刚体运动,实现完全定位;②保证钣金件刚度与稳定性,进行过定位。这两个过程分别将钣金件视为不变形刚体和变形体。完全定位误差主要由基准误差(零件误差、重定位误差)和夹具误差引起。本文重点研究钣金件平面内的装配尺寸误差,钣金零组件I关键特征AI(I=1,2,…,N;N为装配总零件数)的装配尺寸误差XAI(K)=[ΔxAI(K) ΔzAI(K) ΔαAI(K)]T,其中,K表示装配工位,ΔxAI(K)、ΔzAI(K)、ΔαAI(K)分 别 为零组件I关键特征AI在ZX平面内X方向、Z方向和ZX面内的转角误差。装配夹具采用四向定位销与两向定位销,实现钣金零组件ZX平面内完全定位。

2.1.1 零件误差导致关键特征误差

零件C的制造误差导致其定位特征BC产生偏移,装配零件C时,BC偏移造成零件C上关键特征AC产生误差:

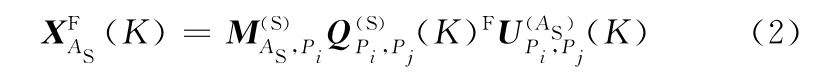

2.1.2 夹具误差导致关键特征误差

零件S的装配夹具由四向定位销Pi和两向定位销Pj组成,且Pi和Pj存在位置误差,引起零件S关键特征AS产生误差:

2.1.3 重定位误差导致关键特征误差

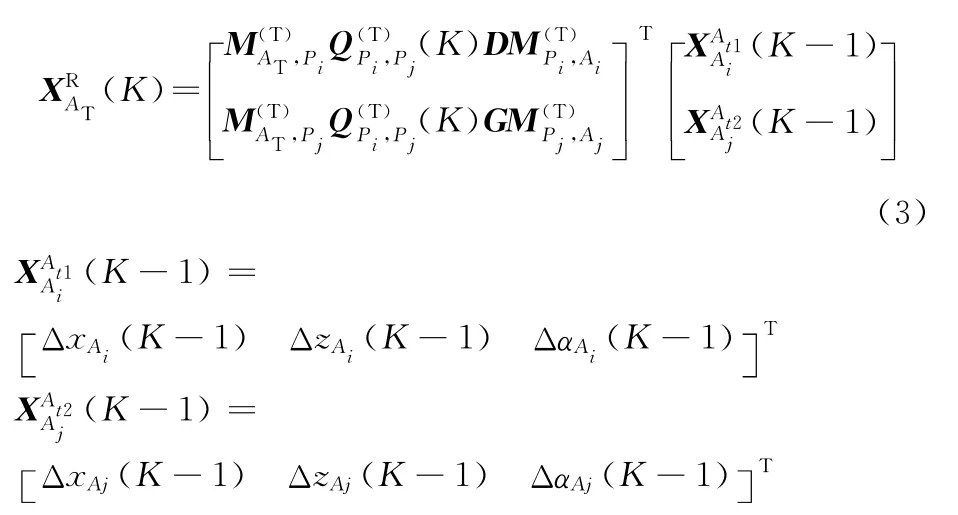

多工位装配过程中,上一工位装好的钣金组件T在下一工位由于定位销或定位特征改变而产生重定位误差,上工位组件T误差引起本工位定位特征误差,从而造成组件T上关键特征AT产生重定位误差:

式中,D、G为常数 矩阵含义同上;Ai和Aj为组件T上第t1个和第t2个零件上关键特征,且为K工位的重定位特征分别为Ai和Aj的尺寸误差矩阵。

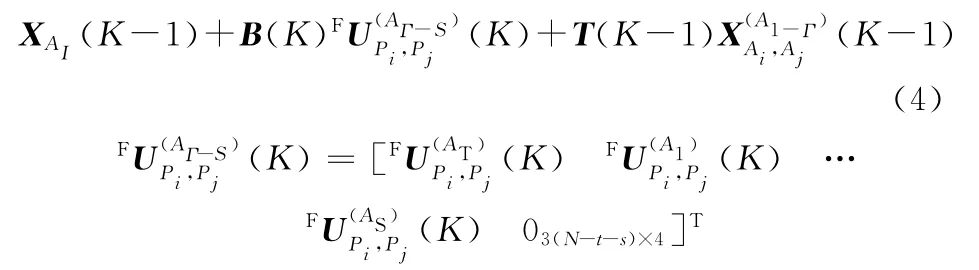

2.1.4 钣金件多工位装配状态空间模型

零件误差、夹具误差和重定位误差造成钣金件关键特征AI的完全定位误差,根据图1所示的多工位装配尺寸误差传播模型,完全定位误差表示为

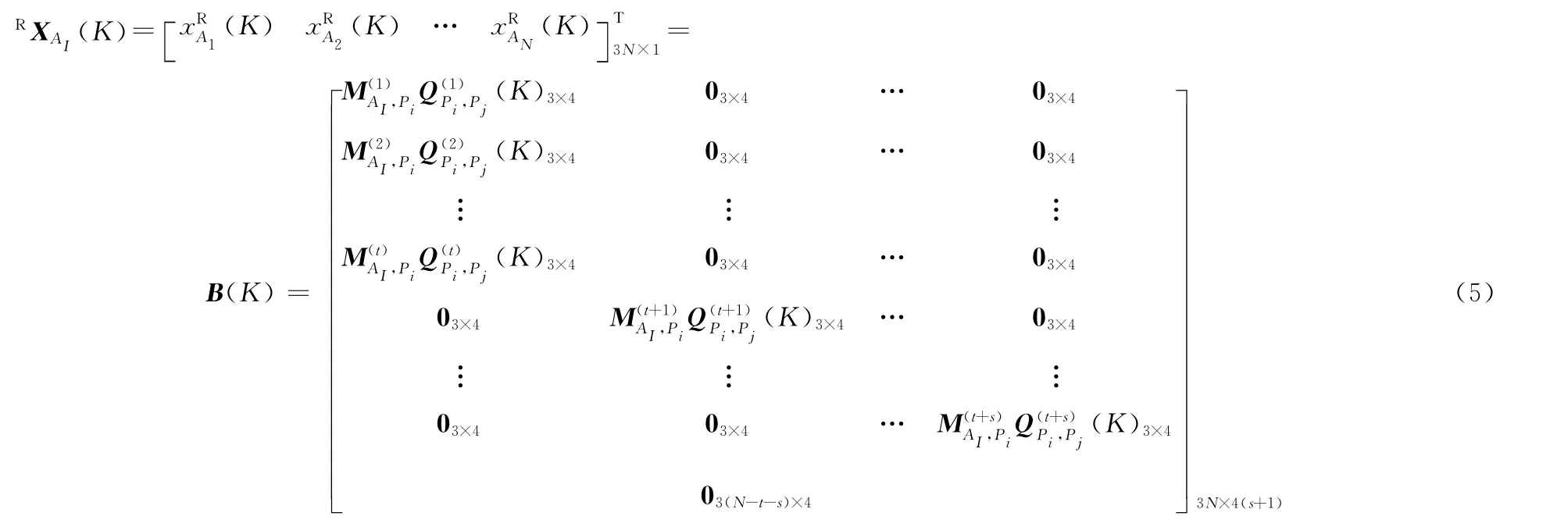

其中,RXAI(K)为钣金件在第K工位关键特征AI的完全定位误差,上标R表示完全定位误差;K工位前已装好Γ个组件,t为K工位前已装配好零件数;s为K工位上装配的零件数;N-t-s为K工位后装配零件数;XAI(K-1)为K工位新装钣金零件S或K-1工位钣金组件T的尺寸误差为K工位装配Γ个组件和s个零件定位销误差为钣金组件T在K工位定位时定位销Pi和Pj的位置误差,对所有Γ个组件而言,同一组件T上零件应该相同;K工位未装配的N-t-s个零件无夹具定位误差,故为零矩阵03(N-t-s)×4,由式(2)可推导出

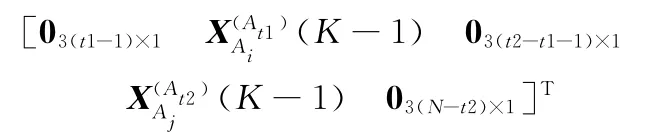

根据2.1.3节分析,组件T上第t1和t2个零件分别为T1和T2,零件T1和T2上关键特征Ai、Aj的尺寸误差为其中,1≤t1≤t2≤t。当t1=t2时,Ai、Aj在同一零件上,否则Ai、Aj在不同零件上。K工位组件T采用Ai和Aj重新定位时,只有Ai和Aj的尺寸误差会影响组件T重定位,组件T的重定位误差为

组件T重定位误差根据式(3)表示为

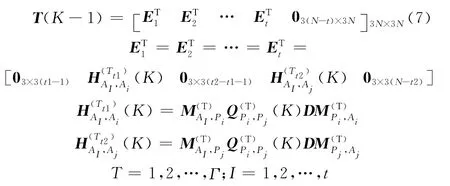

所有Γ个组件中同一组件T重定位误差应相同,则Γ个组件重定位特征误差为下标1-Γ表示所有Γ个组件,Γ个组件包含t个零件;K工位及以后装配的N-t个零件无重定位误差,因此重定位误差为零矩阵03(N-t)×1,所有Γ个组件重定位误差影响系数为

2.2 钣金件变形及回弹尺寸误差建模分析

为保证钣金零组件刚度和稳定性,钣金零组件常采用过定位,可由式(1)~式(4)得到完全定位误差;过定位和装配连接处的完全定位误差常采用夹紧方式来消除,这导致零组件变形并在夹具接触位置产生反作用力,其过定位变形为

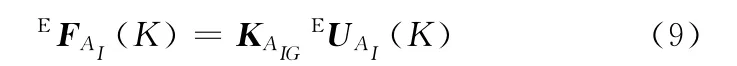

夹具反作用力为

式中,EUAI(K)、EFAI(K)分别为零组件在过定位(或装配)特征AI处的变形和夹具反作用力;上标E表示过定位引起的尺寸误差;KAI、KAIG分别为过定位特征AI处的零组件刚度矩阵和夹具刚度矩阵(运用有限元方法可得到);RXAI(K)为完全定位在关键特征AI处的尺寸误差;FGXAI(K)为过定位夹具上关键特征AI处的尺寸误差。

钣金件在多工位间转换造成重定位误差及变形回弹,回弹变形是钣金件在装配夹具拆卸后由于夹具反作用力消失而产生的变形,在卸下组件上施加与夹具作用力大小相等、方向相反的力,采用有限元得到钣金件AI处变形,即回弹变形EhUAI(K)。

2.3 钣金件多工位装配尺寸误差模型

根据前面两小节分析,钣金件K工位装配完成后关键特征AI处的总尺寸误差为

3 钣金件多工位装配尺寸误差仿真

3.1 装配尺寸误差仿真对象

本文以某飞机壁板样件为例进行仿真,该样件由蒙皮、L形框、L形长桁和平头铆钉铆接装配而成。装配过程为蒙皮和钣金框在工位1装配,形成的组件和L形长桁在工位2装配。图2标出了蒙皮零件定位特征P11/P12、过定位特征g11,L形钣金框定位特征P21/P22、过定位特征g21,工位1形成的蒙皮框组件在工位2的定位特征P11/P22、过定位特征g11,L形长桁定位特征P31/P32、过定位特征g31,整个装配过程中测量特征均为第1行的7个未装配孔。

图2 某飞机壁板比例样件

3.2 壁板多工位完全定位尺寸误差仿真

根据前面的完全定位误差建模分析过程,用下述过程仿真壁板完全定位尺寸误差:①根据装配顺序、定位销和过定位销的理论位置,运用式(5)、式(7)得到B(K)和T(K-1);②蒙皮、L形框及L形长桁等零件存在制造误差,夹具定位销存在位置误差,用三坐标测量零件制造误差和夹具定位误差,将测量数据代入式(1)~式(3);③运用MATLAB仿真计算蒙皮、框、长桁完全定位、蒙皮框组件重定位时,关键特征(过定位处、未装配孔位)处的尺寸误差,图3~图5所示分别为蒙皮、L形框完全定位尺寸误差、蒙皮框组件重定位尺寸误差;④同样进行步骤①~③,得到L形长桁、蒙皮框组件完全定位造成过定位特征处尺寸误差,运用式(4)可以得到完全定位误差,结果见表1。

图3 蒙皮零件完全定位后特征尺寸误差

图4 L形框完全定位后特征尺寸误差

图5 蒙皮框组件重定位特征尺寸误差

表1 零组件定位特征处尺寸误差仿真结果 μm

3.3 壁板多工位变形尺寸误差仿真

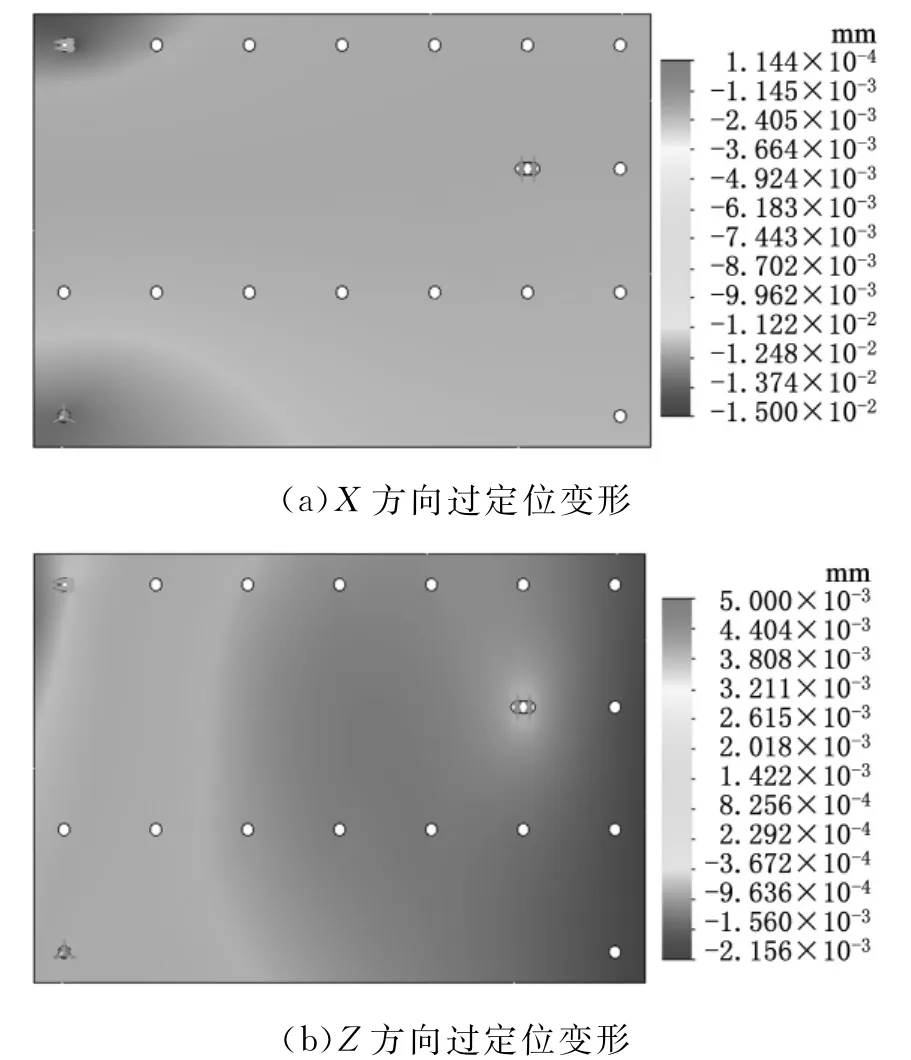

为保证装配过程中的刚度与稳定性,蒙皮、L形框、蒙皮框组件及L形长桁等钣金件都采用过定位方式进行装夹,过定位造成零组件变形,从而使框与长桁在装配孔处产生X、Z方向的变形位移,采用式(8)得到过定位变形,通过有限元方法可以得到刚度矩阵,而有限元过定位分析边界条件为蒙皮平面约束,面内采用四向定位销P11和两向定位销P12完全定位;外加载荷为消除过定位销g11处完全定位误差和过定位夹具误差间隙所需的误差位移;蒙皮过定位造成框及长桁装配孔处的变形分别如图6、图7所示,长桁、框及蒙皮框组件过定位引起变形略。

图6 蒙皮过定位引起框及长桁变形云图

3.4 壁板回弹变形及装配尺寸误差仿真

图7 蒙皮过定位L形长桁装配孔处X/Z方向变形

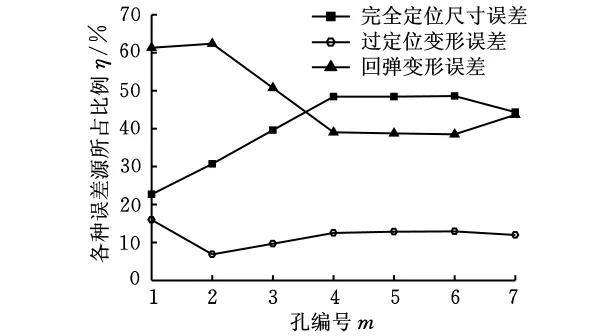

根据3.2节及3.3节计算结果,运用有限元方法可得到蒙皮框组件过定位处变形。分析过程中,蒙皮框组件采用P11和P22进行完全定位约束,加载载荷为表1中的过定位特征误差,通过式(8)、式(9)得到夹具卸下前壁板样件对夹具的作用力,运用有限元计算得到壁板样件的变形回弹,如图8、图9所示。利用式(10)得到装配件在未装长桁孔位特征尺寸误差,如图10所示。从图11可以看出,壁板组件装配尺寸误差主要由回弹变形引起,约占总装配尺寸误差的38%~62%;完全定位误差相对影响较小,约占总装配尺寸误差的22%~48%;过定位变形影响最小,仅仅占总装配尺寸误差的8%~15%。根据2.2节可知,过定位变形主要由完全定位误差引起。从图11可知,装配过程中完全定位误差使回弹变形尺寸误差在孔1处放大了近3倍,最小也使回弹变形增加近1倍。在钣金件多工位装配过程中,完全定位误差放大钣金件装配尺寸误差,是过定位变形和回弹变形的根本原因,因此控制前一工位零组件制造装配精度与本工位夹具定位精度能更有效降低后续装配工位回弹变形,从而更有效地降低钣金件装配尺寸误差。

图8 装配件回弹导致变形应力及变形位移

图9 未装长桁特征处X/Z方向回弹变形尺寸误差

图10 未装长桁特征处装配尺寸误差

图11 未装长桁特征处各种误差源所占比重

4 结语

多工位钣金件的装配尺寸误差受零件误差、夹具误差、零组件过定位变形及回弹变形等因素影响。运用误差流理论建立了钣金件的多工位装配尺寸误差传播模型,在此基础上详细分析了钣金件多工位定位、夹紧、装配及释放回弹各阶段产生的装配尺寸误差。建立了钣金件多工位装配尺寸误差状态空间模型,利用MATLAB和有限元仿真了飞机壁板样件完全定位、过定位变形和回弹变形阶段的装配尺寸误差,最终得到壁板装配样件装配尺寸误差,分析了壁板装配过程中各阶段误差源对装配尺寸误差的影响程度,有助于预测并降低钣金件装配尺寸误差。

[1]来新民,林忠钦,陈关龙.轿车车体装配尺寸偏差控制技术[J].中国机械工程,2000,11(11):1215-1220.Lai Xinmin,Lin Zhongqin,Chen Guanlong.Control Technology of Assembly Dimension Erron for Auto-body[J].China Mechanical Engineering,2000,11(11):1215-1220.

[2]Mantripragada R,Whitney D E.Modeling and Controlling Variation Propagation in Mechanical Assembly Using State Transaction Models[J].IEEE Transactions on Robotics and Automation,1999,15(1):124-140.

[3]Hu J S,Ceglarek D.Modeling Variation Propagation of Multi-station Assembly Systems with Compliant Parts[J].Journal of Mechanical Design,2003,125(12):674-681.

[4]田兆青,来新民,林忠钦.多工位薄板装配偏差流传递的状态空间模型[J].机械工程学报,2007,43(2):202-209.Tian Zhaoqing,Lai Xinmin,Lin Zhongqin.State Space Model of Variations Stream Propagation in Multistation Assembly Process of Sheet Metal[J].Chinese Journal of Mechanical Engineering,2007,43(2):202-209.

[5]邢彦锋,金隼,来新民,等.基于径向函数的响应面法在薄板装配夹具设计中的应用[J].计算机辅助设计与图形学学报,2009,21(1):785-789.Xing Yanfeng,Jin Sun,Lai Xinmin,et al.Application of Response Surface Methodology Based on Radial Basis Function in Fixture Design[J].Journal of Computer-Aided Design & Computer Graphics,2009,21(1):785-789.

[6]田兆青,来新民,林忠钦.基于敏感度分析的多工位薄板装配过程测点优化设计[J].中国机械工程,2007,18(11):1285-1293.Tian Zhaoqin,Lai Xinmin,Lin Zhongqin.Optimal Sensor Layout Design in Multi-station Assembly Processes Based on Sensitivity Analysis[J].China Mechanical Engineering,2007,18(11):1285-1293.

[7]Cai Na,Qiao Lihong.Dimensional Variation Analysis of Compliant Sheet Metal Assembly[C]//2011 Second International Conference on Digital Manufacturing & Automation.Zhangjiajie,China,2011:429-432.

[8]Liao Xiaoyun,Wang G G.Nonlinear Dimensional Variation Analysis for Sheet Metal Assemblies by Contact Modeling[J].Finite Elements in Analysis and Design,2007,44(1/2):34-44.

[9]Cheng Hui,Li Yuan,Zhang Kaifu,et al.Efficient Method of Positioning Error Analysis for Aeronautical Thin Walled Structures Multistate Riveting[J].The International Journal of Advanced Manufacturing Technology,2011,55(1/4):217-233.