长螺旋钻机液压动力头箱体静动力学分析

2013-09-06尹千才朱洪前

尹千才,朱洪前

(中南林业科技大学交通运输与物流学院,长沙 410000)

动力头是长螺旋钻机的核心部件,电动动力头因为比功率小、卡钻后启动困难、大功率电机启动对电网形成冲击等因素,其推广使用受到了一定的限制,液压动力头比功率大、启动扭矩大、容易实现大功率化等特点,被越来越广泛地应用于桩基础施工中。液压动力头箱体作为动力头系统重要的承载基体,不仅要承受拔钻时产生的静拉力,还承受着钻孔过程中外界施加给它的振动,如果箱体结构静强度不够,过大的静拉力可能引起箱体结构变形,影响齿轮正常啮合从而导致齿轮过早损坏。如果单纯的依靠增加箱体板材厚度来增加结构强度,不仅造成材料的浪费还会导致动力头系统质量增加,降低长螺旋钻机的行走安全性。如果钻孔过程外界产生的振动与箱体的固有振动频率很接近,可能引起动力头系统的共振。因此,应在动力头箱体的设计阶段,从静力学和动力学两方面对其结构分别进行分析,才能保证箱体具有良好的静动力学性能,避免一些不必要的事故。

1 实体模型建立及其简要受力分析

1.1 三维实体模型的建立

长螺旋钻机是桩基础施工中用来钻孔的常用设备,动力头系统是其最为核心的部分之一,液压动力头主要由高速驱动马达、行星减速器、驱动小齿轮、代替大齿轮及大齿轮轴的回转支承和安装固定这些部件的箱体组成。其中,箱体是整个动力头系统最重要的承载部件,其结构如图1所示。箱体通过前后连接板上打的螺栓孔与前后拉板连接,回转支承通过面板上的螺栓孔固定于箱体之下,四个液压马达通过螺栓孔固定在马达安装座上 (安装孔没画出来,其不影响分析结果),混凝土输送管穿过中板中心的圆孔将混凝土灌到孔底,各板通过焊接组成框式结构。模型总体长1 725 mm,宽1 360 mm,高590 mm,主面板厚40 mm。

图1 箱体三维实体模型1.侧板;2.连接板;3.液压马达安装座;4.面板Fig.1 Housing three-dimensional entity model

1.2 箱体载荷分析及其影响

(1)静载荷分析。对于箱体承受的静载荷,只需要分析其在拔钻工况下受到的作用力,此时承受的静载荷最大。拔钻时,动力头箱体承受钻杆上的土屑和钻杆的重力对其产生的拉力,如果箱体刚度不够,强大的拉力使箱体主面板板发生沿着钻杆方向的变形,过大的变形量会影响大小齿轮的正常啮合,容易导致齿轮因过载而过早损坏,更为严重的可能导致面板和挂板的焊缝裂开,造成整个动力头报废。

(2)动载荷分析。液压动力头系统工作时,动力由液压马达经行星减速器传递给驱动小齿轮,然后通过回转支承减速增扭后驱动螺旋钻杆旋转,从而实现钻杆的连续旋转钻进。在此过程中,箱体承受钻杆钻进引起的振动载荷以及齿轮机构啮合引发的振动。如果振动频率与箱体本身的固有频率很接近就可能引起共振,共振容易导致焊缝裂开,降低元件寿命,那样将大大降低动力头系统的使用寿命。

2 有限元静力学分析

在本设计中,按照设计要求,要能钻孔直径1.2 m,孔深度32 m。参考先前的学者在此方面的研究成果[1-2],可粗略计算得箱体在拔钻工况下承受的钻杆和土的最大拉力约160 t。

2.1 有限元模型的建立

本论文中用到的有限元静力学分析工具为ansys workben14.0,有限元模型的建立可分为三个步骤。第一步导入模型。将用solidworks建立好的箱体实体模型导入到ansys workbench中。第二步参数设定。将workbench默认的材料结构钢 (structural steel)赋予箱体,材料弹性模量E=166 MPa,泊松比u=0.3,密度ρ=7 850 kg/m3。第三步模型网格化。模型的网格化在整个数值模拟过程中最为耗时,网格的质量情况决定着数值模拟结果的精确程度甚至决定数值模拟是否收敛[3]。模型网格划分时,比较常用的网格模型有4面体和6面体模型。6面体网格一般比4面体网格质量高,同样的网格尺寸,6面体的单元数比4面体少,因而计算时间比4面体短[4],因此6面体网格是网格划分的首选。但6面体网格划分复杂很多,动力头箱体是一个很不规则的实体,不方便得到规则的6面体网格,选用自由划分并将网格设置成较小的尺寸可以得到较高精度的网格,得到的模型能够满足分析的精度要求并且计算收敛。最后得到的网格模型包含的单元总数为33 517,结点总数为63 874。

2.2 约束的施加与求解分析

(1)施加约束。箱体的前后连接板通过螺栓固定于动力头的前后拉板上,前拉板沿立柱导轨上下滑动,因此对箱体前后连接板施加固定约束;在拔钻工况下,箱体面板通过回转支承承受着钻杆和土对动力头的全部拉力,对回转支承安装部位施加160 t的拉力,至此,约束施加完成。

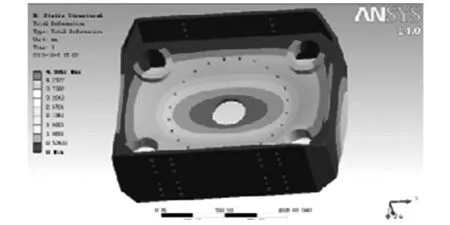

(2)求解分析。求解并生成箱体的变形分布云图,如图2所示。

图2 箱体变形云图Fig.2 Housing deformation nephogram

最大变形发生在箱体最靠近中心部位,但中心部位只是作为混凝土管的通道,承受载荷很小基本可以忽略不计,故它的变形不影响系统运转。起关键影响的是回转支撑安装处的变形,它直接影响齿轮啮合的重合度,根据变形云图可知此处变形量约3.74 mm,为不影响齿轮正常啮合,设计要求此处的变形不应超过2.2 mm,故需增大箱体面板的刚度。

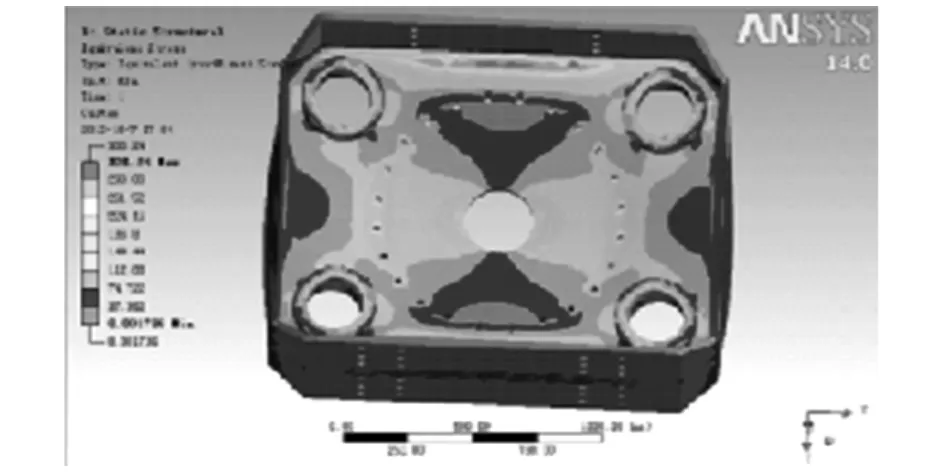

求解得到的应力分布云图如图3所示。最大静应力发生在箱体中板与侧板焊接的中间位置,应力最大值达336.24 MPa,超出了一般结构钢的屈服强度250 MPa,且极易导致此处焊缝裂开,应在此处做局部加强处理。

图3 箱体应力云图Fig.3 Housing stress nephogram

针对分析结果,返回solidworks中对模型进行修改加强,然后对模型进行反复的分析,最后得出的变形和应力分布云图分别如图4和图5所示。

图4 加强后的箱体变形云图Fig.4 Housing deformation nephogram after reinforcement

图5 加强后的箱体应力云图Fig.5 Housing stress nephogram after reinforcement

从图4看出,修改后回转支撑安装孔处的变形量由修改前的3.74mm变成2.06mm,在设计允许的变形范围内,基本满足结构刚度要求。

从图5看出,加强处理后最大应力值增大到463 MPa,但此应力值发生在加强筋板上,可对此处的筋板进行局部加强,箱体中板与侧板焊接的中间位置的应力值约154 MPa,小于材料的屈服强度,故满足结构强度要求。

3 模态分析

3.1 箱体模态计算方程和模态提取

模态分析的核心内容是确定描述结构系统动态特性的模态参数。箱体结构无阻尼自由振动的基本方程为[5]:

式中:M为质量矩阵;K为刚度矩阵;{u}为位移向量。

当发生谐振动时,即u=Usin(ωt)时,方程为:

求出固有圆周频率ωi和振型φi,完成模态的提取。

3.2 模态分析计算及其结果分析

模态分析的有限元模型与静力分析一样,只是施加的约束不同,在有限元模态分析中唯一有效的约束是零位移约束,因此只需施加边界约束条件,前后拉板与连接板通过螺栓孔连接,限制了连接板板的位移,因此给连接板施加零位移约束。取前6阶模态进行求解计算,得模态固有频率和振型特征见表1。

表1 箱体模态计算结果Tab.1 Housing modal calculation results

箱体的前6阶固有频率分布在36.4~253.31Hz,任何结构的固有频率与外界强振频率不满足式3时,均不会产生共振现象[6]。

式中,ωj为强振频率,ωi、ωi+1为相邻两阶固有频率。

动力头在工作时,其主要的外界振源为:

(1)钻杆钻进时钻杆转动产生的振动。

(2)回转支承与小齿轮啮合产生的振动。

钻杆的转速范围在6~25 r/min,钻杆的激振频率为:

32.5>0.75×36.5=27.3,故当钻杆转速接近25 r/min时,有可能引起齿轮机构和箱体的共振。

避免共振产生的方法有两种:改变外界激振频率和改变结构的固有频率。改变外界激振频率即改变了设计参数,不符合设计要求,因此一般通过改变结构固有频率来避免共振的产生。结构的固有频率与质量成正比,因此可以通过加大箱体质量的方法来避免此动力头系统的共振。

大齿轮齿数为78,齿轮啮合振动频率为:

4 结束语

通过对箱体进行有限元静力分析,对箱体的应力水平和应变情况有了很直观清晰的了解并对箱体薄弱之处进行加强,理论上满足了强度要求,为系统进行其他方面优化和改进扫除了后顾之忧;通过对箱体进行动力学模态分析,得出箱体前六阶固有频率及对应的振型;将箱体有频率与外界振源频率进行对比,探讨了发生共振的可能性并提出了避免产生共振的措施。

【参 考 文 献】

[1]胡均平.螺旋钻成层土拔钻力的研究[J].中南林业科技大学学报,2010.7(7):172~175.

[2]陈 强,孟阳君.钢筋混凝土圆管涵受力破坏实验研究[J].森林工程,2009,25(5):44 -46.

[3]林海晨.风力机叶片的有限元建模[J].绵阳师范学院学报,2007(8):43-47.

[4]张 荣.四面体与六面体网格特征比较[J].企业技术开发.2002,8(23):101 ~102.

[5]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[6]张国栋.矿用多功能车动臂的有限元模态分析[J].煤矿机械,2012(7):121-122.