油田注水管线防腐治理技术研究与评价

2013-09-05李建东王成达

李建东,刘 杰,王成达,刘 立

(陕西延长石油(集团)有限责任公司研究院,陕西西安 710075)

油田采出水回注是保证油田后期开发的一个必需环节。但采出水回注系统的腐蚀问题也越来越突出[1],严重影响了注水生产的正常运行。本文主要针对采出水地面注水管线的涂层防护、阴极保护以及特殊接头的应用进行了现场试验和分析。

1 现场试验

结合延长油田的实际生产状况和腐蚀特点,分别对涂层、线性阳极、涂层+阴极保护+特殊接头(采用耐火保温材料与高温涂层联合使用)[2],进行了为期12个月的现场应用对比试验工作,评价了各种防腐措施的防护效果。

1.1 现场试验方案设计

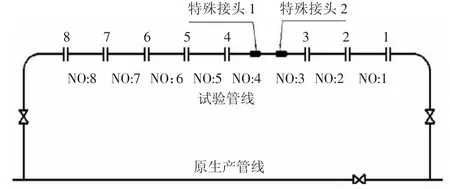

试验管线由八段短管线组成,每段管线长0.6 m,两端由法兰相互连接,编号为 NO:1、NO:2、NO:3、NO:4、NO:5、NO:6、NO:7 和 NO:8,依次分别为:裸管、外涂层管、涂层+特殊接头1、涂层+特殊接头2、线状阳极1(镁合金)、线状阳极2(铝合金)、线状阳极3(锌合金)、内涂层+线状阳极4(铝合金)。连接法兰的编号为:1、2、3、4、5、6、7、8,其中法兰 1、2、3 为普通法兰,法兰 4、5、6、7、8 为绝缘法兰,具体流程(见图1)。

图1 工艺流程图

1.2 现场试验的实施

在选定的注水管线附近增加旁通设施,将试验管线接入,试验管线投入使用12个月(试验结束)后将试验的管线取出并剖析,观察腐蚀形貌并称重,分析涂层、特殊接头以及阳极的具体情况进行分析评价。主要方法是采用阴极保护电位测量、管线剖面腐蚀形貌观测,管线腐蚀速率测试(称重法)等。

2 现场试验效果分析评价

2.1 阴极保护电位测试效果评价

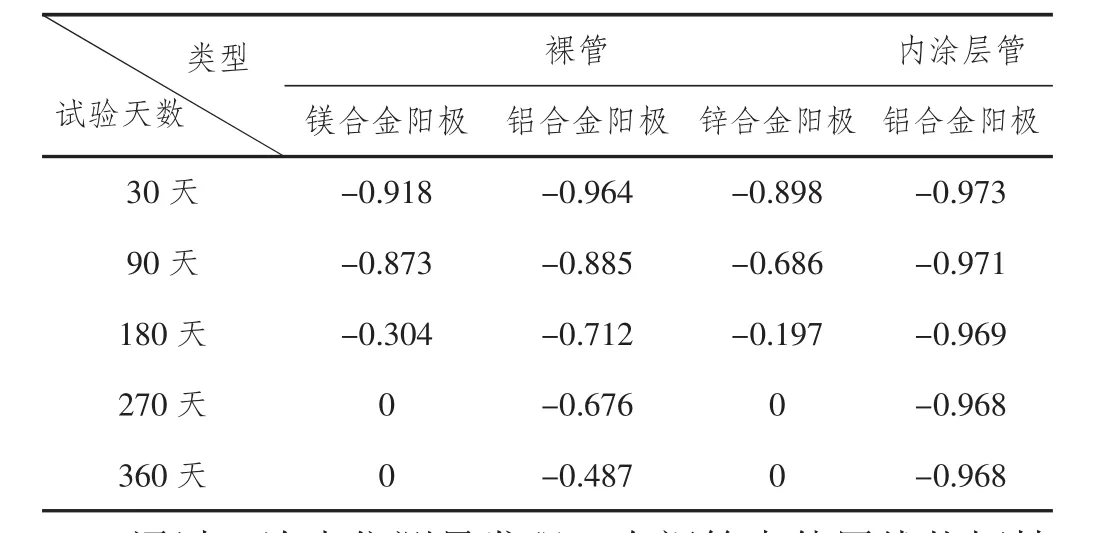

试验管线投入使用后,依据标准SY 0007-1999《钢质管道及储罐腐蚀控制工程设计规范》,使用铜硫酸铜参比电极,分5次对施加阴极保护的管线进行了保护电位测量,测试结果(见表1)。

表1 现场阴极保护电位测试结果

通过5次电位测量发现,在裸管中使用线状牺牲阳极,由于消耗量大,阳极的损失速度很快,90天后锌合金阳极已经失去保护作用。在整个试验结束时,镁合金阳极和锌合金阳极已经全部损失。在内涂层管中使用牺牲阳极,保护效果很好,保护电位基本稳定,有效阻止管线的腐蚀,延长其使用寿命。

2.2 试验管线腐蚀性质评价

2.2.1 试验管线腐蚀速率 将试验管线取出剖开,通过失重法计算其腐蚀速率。计算结果为裸管的腐蚀速率为0.743 mm/a,按照标准SY/T0087-95《钢质管道及储罐腐蚀与防护调查方法》进行评价,属于高等级别腐蚀,说明不采用防护措施的管线腐蚀问题十分严重。对于内涂层管线,无破损点,管线没有任何腐蚀。

2.2.2 试验管线宏观腐蚀形貌 拆除各段试验管线发现,各段管线的内壁均附着一层疏松的油泥垢(见图2)。因为垢不致密,易产生垢下腐蚀。将试验管线表面的油泥垢去除后,观察各段管线的宏观腐蚀形貌(见图3~7)。

图2 试验管线结垢图

图3 裸管

图4 涂层+铝合金阳极

图5 锌阳极

图6 镁阳极

图7 铝阳极

从图3中可以看出:裸管内壁的腐蚀产物膜不致密、不连续,腐蚀坑处存在黑色的腐蚀产物,底层坚硬并有红色夹杂。除去腐蚀产物后,有腐蚀坑存在。说明裸管的腐蚀形态主要是均匀腐蚀和坑蚀。

从图4中可以看出:在附加铝合金阳极的内涂层管中,涂层光滑、均匀、致密,无破点,对管线起到了优良的保护作用。

从图5、图6、图7中可以看出:在裸管中使用牺牲阳极进行管线保护,不仅不能起到好的保护作用,而且在阳极很快消耗后还会加快管线的腐蚀。这是因为在没有涂层的环境下,阳极的消耗速度非常快,起保护作用的时间很短。阳极消耗后的产物沉积在管内壁上形成疏松的垢物,易形成垢下腐蚀,反而促使钢表面继续被腐蚀。

三种阳极相比较而言,铝合金阳极的消耗速率最小,对管线起到了一定的保护作用,该段试验管线内壁形成的是均匀腐蚀。而消耗最快的锌阳极对管线的伤害最大,管线内壁形成了较严重的点蚀。

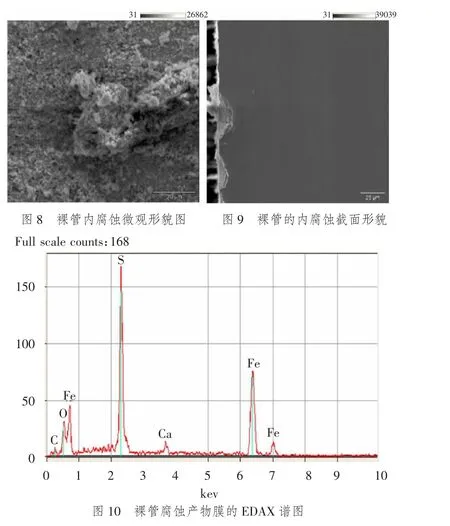

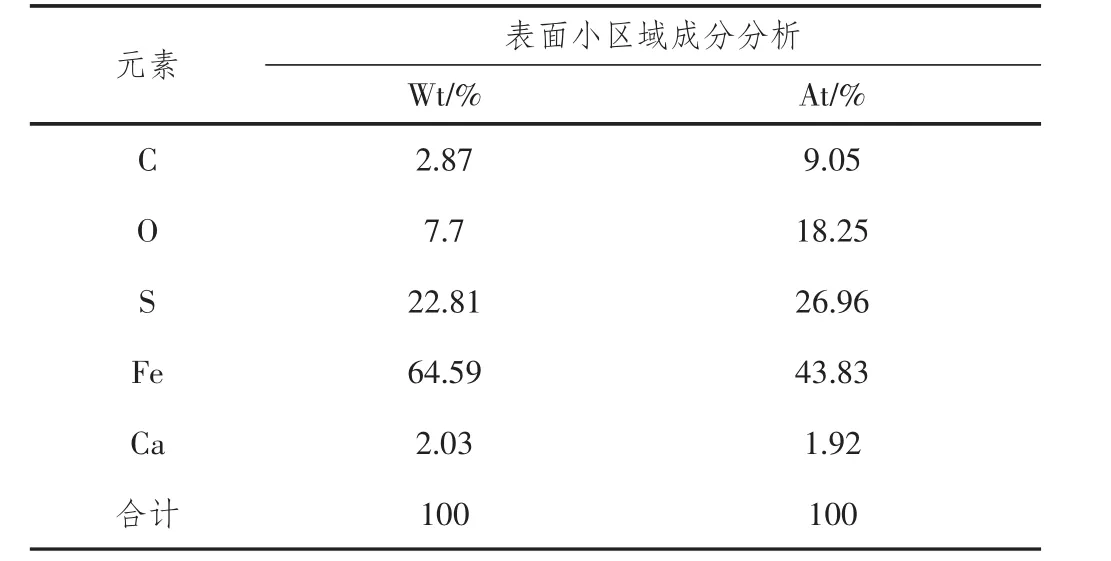

2.2.3 试验管线微观腐蚀形貌与腐蚀成份分析 为了进一步了解腐蚀产物的表面状态,对管线做了电镜扫描。扫描结果(见图8和图9),裸管试样的表面存在凹凸不平的腐蚀产物膜,主要由腐蚀晶体和晶须组成,不连续处组成了腐蚀坑或槽,腐蚀产物膜的结晶产物疏松,从而导致在空隙处诱发坑蚀,在基体表面形成了腐蚀坑,这说明腐蚀确实透过腐蚀产物膜向基体延伸。同时也分析了腐蚀产物的成份,对腐蚀产物进行了X射线能谱(EDAX)分析和垢样成份定量分析,结果(见图10和表2)。发现主要是Fe、S形成的复杂腐蚀产物FeXSY。

表2 表面成分定量分析结果

从以上分析可知腐蚀产物主要是FeXSY,说明介质中有H2S存在,它可能来源于硫酸盐还原菌(SRB)在转化来自地层和化学添加剂中的硫酸盐时所释放的H2S。这种腐蚀产物膜具有双重作用:在产物膜结构致密和完整的情况下会阻止腐蚀介质与金属基体接触而减缓腐蚀;另外,在产物膜疏松或结构不完整的情况下,金属表面不同覆盖度的区域之间形成了自催化作用很强的腐蚀电偶,这会导致很高的腐蚀速率和严重的局部腐蚀。

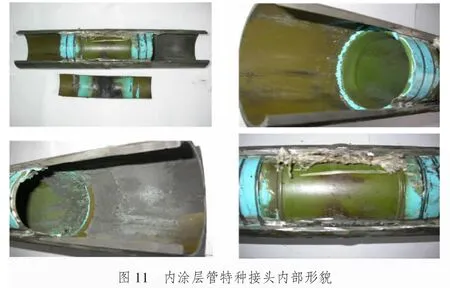

2.2.4 内涂层管线特种接头耐腐蚀评价 特殊接头使用后剖开实物图(见图11),采用耐火保温材料与高温涂层联合使用的特种接头完全可以解决涂层管线焊接接口腐蚀问题。该接头经过一年的使用,内涂层致密、无破点。接头两端采用特种密封胶和耐高温密封圈双重密封,达到了阻止输送钢管内介质进入接头本体和输送钢管内壁之间间隙的目的。在接头中部焊接热影响区部位绕缠耐火隔热材料,保证了在输送管焊接后,涂层不遭损害。以上措施保证了焊接接口部位的防腐等级与管体防腐等级的一致性,有效解决了传统管线接头处易腐蚀的问题,确保管线使用寿命的延长。

3 结论

(1)在裸管中使用牺牲阳极进行管线保护,阳极很快消耗后还会加快管线的腐蚀。

(2)采用内涂层+铝合金阳极联合使用,可以对管线起到优良的保护作用,从而延缓腐蚀,延长管线的使用寿命。

(3)采用耐火保温材料+涂层连接的管线,经过一年的使用,其焊接接口部位的防腐等级与管体防腐等级的一致性得到了保证,确保了管线使用寿命的延长,该方案可以有效解决涂层管线接口部位的防腐处理难题。

[1]于良民,赵海洲,刘璐.油田注水管道的腐蚀现状及防腐措施[J].中国涂料,2006,21(1):43-45.

[2]姚明明,缑英俊,何业东.高温防护涂层研究进展[J].中国粉体技术,2005,(3):32-37.