长北处理厂污水处理系统存在问题分析及解决方法

2013-09-05余志斌李朋江张占平王虎丹

余志斌 ,李朋江 ,常 超 ,张占平 ,王虎丹

(1.西安石油大学,陕西西安 710065;2.中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

长北天然气处理厂污水处理系统于2006年6月建成,12月正式投入使用,设计处理量为240立方米/天。长北天然气处理厂污水由三部分组成,生产污水、检修污水和生活污水。目前生产污水占污水总量的95.3%,检修污水占1.4%,生活污水占3.3%(日均)。污水处理流程简图(见图1)。

其中,生产污水主要来自甲醇再生单元的塔底废水,废水通过废水泵打入污水回注单元净水罐,经检验达到回注指标后,再通过污水回注泵直接注入回注井S213。检修污水,主要来自各个单元检修排污,污水先进入污水罐后由机泵输送到污水处理单元经过过滤器过滤,检测合格后回注地层。生活污水,生活污水来自生活区,目前生活污水外运处理。

1 目前存在问题及原因分析

长北处理厂污水处理系统自投运以来,回注泵P-4004频繁损换,严重时每天要停泵更换两次,导致污水不能及时回注,严重影响生产。针对这个问题,找出了影响回注泵损坏的主要原因。

图1 污水处理系统流程图

1.1 生产污水水质差,机杂含量大

生产污水主要来自甲醇再生单元的塔底废水,废水通过废水泵打入污水回注单元净水罐,经检验达到回注指标后,再通过污水回注泵直接注入回注井S213,但在实际的运行过程中,回注泵的阀板阀座频繁损坏,阀板和阀座被污水中的泥沙冲刷出坑槽,面与面之间的吸合力被破坏,无法进行密封,回注泵也就无法正常上量。

经过分析,发现影响回注污水机杂含量的主要因素有。

1.1.1 大量井底泥沙随气层水进入处理厂 长北区域绝大部分气井为水平井,采用裸眼完井,各井丛到天然气处理厂采用湿气输送模式,在生产过程中井底泥沙被气带到地面管线,随气层水一起进入处理厂各装置。液体中固体悬浮颗粒含量平均在300~550 mg/L。

1.1.2 污水系统工艺不合理 长北处理厂甲醇富液处理厂甲醇富液由三项分离器分离出来后,进入甲醇再生单元V2501缓冲后,然后再到罐区T0602A/B罐进行沉降,沉降后去甲醇再生单元进行处理。由于沉降时间短,固体颗粒不能完全沉降,就带大量机杂的液体进入甲醇再生单元。而且富液甲醇罐出水口位置不合理。用来做沉降的甲醇富液罐,出水口位置过低,沉降在罐底的机杂随液体进入甲醇再生单元。

1.1.3 污水处理设施不完善 进入甲醇回收单元的污水机杂含量较高,而甲醇回收单元的废水在回注前没有任何后续处理装置就直接进入了净水罐进行回注,水中的固体悬浮颗粒没有被去除。

以上三个原因导致了污水回注泵回注的污水中含有大量的固体悬浮颗粒,而回注泵由于设计时回注清水,采用的阀板和阀座是面与面接触,来保持密封,污水中的这些颗粒很容易破坏密封,导致回注泵频繁损坏,严重影响装置的运行。

1.2 回注压力高

长北处理厂污水采用三柱塞往复高压泵进行回注,为了减轻对环境和地下水资源的破坏,注水层在地下2 800 m的储气层,回注压力平均在27.5~28.6 MPa。回注压力高也就决定了泵的出口压力也要高,现在长北处理厂选用的两台回注泵出口压力设计为40 MPa,工作压力大概在27~28 MPa,如此高的压力决定了回注泵内各部件的接触压力也很大,只要污水悬浮物高就会打坏阀板阀座,导致停泵。

1.3 回注污水粘度大,出现乳化

还对回注污水进行了取样分析,发现污水乳化严重,也无法满足回注泵输送清水介质的要求。

通过以上分析,生产污水水质差,机杂含量高;回注压力高;回注水乳化严重是影响回注泵损坏的主要原因。

2 解决办法及实施效果

2.1 针对大量泥沙随液进入处理厂的问题

2.1.1 找出出砂原因,制定防砂计划并实施

(1)确定泥砂来源,红外光谱衍射显示,回注井S213井口样品中悬浮固体与泥浆相似,所以污水中的悬浮固体主要来自泥浆。

(2)用盐水代替钻井泥浆,完钻后用盐水顶替第二条腿中的泥浆减少井内泥浆量。如果开窗侧钻两条腿都可以替换。

(3)充分利用洗井作业来清洗新井,优化洗井标准,把固体含量由20%降到10%。利用在线分离器建立洗井天数和反出泥浆及固体含量的关系进一步优化洗井作业。接入新井后控制固体颗粒含量在井口安装暂时性的固体过滤装置。如果不用分离器,以较小的产量投产,密切监测长北天然气处理厂水质,根据水质结果决定下一步的开井计划。如果用分离器,新井投产时缓慢开到最大产量,密切监测长北天然气处理厂水质评估分离效果。

(4)用Clampon出沙设备检测仪监测出砂情况,建立合适的生产制度防止出砂。

2.1.2 改造甲醇富液罐出水口,进一步提高机杂沉降效果 在今年6月检修期间对T0602A/B罐的出水口进行改造,将出水口抬升70 cm,避免了罐内液位过低时,大量机械杂质进入甲醇再生单元。同时,也根据进入处理厂的水质情况,对加药配方进行了调整和优化,进一步提高机杂沉降效果。

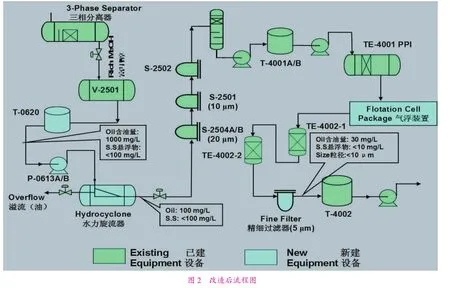

2.2 针对工艺不合理、污水处理设施不完善的问题

对现有的污水处理系统流程进行改善。

(1)现有富甲醇储罐目前被用来起沉降作用,但这是浮顶罐,按原设计是作为储罐用的,并不能稳定和连续地排油和排泥。需要通过停罐检修才能除去罐底沉积的泥。富甲醇浮顶罐内上方的浮油聚积并逐渐增厚,但也需要通过操作者的判断和人工排油,这既难于操作又不便于判断。所以在甲醇富液罐区新建500 m3罐作为沉降罐,具有除油和除泥功能。

这样在来流含油量在5 000~10 000 mg/L和悬浮物含量为1 000 mg/L时,经沉降罐处理后其出口气田水(即富甲醇)含油量和悬浮物含量指标可分别降至1 000 mg/L和100 mg/L以下。

(2)在新建沉降罐下游设置水力旋流器,并在污水处理单元设置气浮装置和精细过滤器,设置一个转输泵,将新建沉降罐(T-0620)出口的富甲醇升压送至水力旋流器,进一步除油,处理后油含量可从1 000 mg/L降至100 mg/L。

富甲醇经水力旋流除油后,通过现有的3级过滤器进入甲醇再生塔。可考虑只保留2级过滤。塔底水去污水处理单元,经气浮装置处理后含油量和悬浮物含量分别降至30和10 mg/L

在净水罐T-4002入口设置5 μm精细过滤器以控制回注水悬浮物粒径。这样就可以防止甲醇塔底废水携带杂质直接进入净水罐进行回注。

2.3 回注压力高的问题

针对回注压力高的问题,采取了回注井清洗及酸化的方法。

2.3.1 清洗S213井 用连续油管将机杂循环出来,接着进行酸化。这样可以重新启动下面的注水层,改善回注水层的污染情况。

2.3.2 酸化作业 2010年10月11号对回注井S213进行酸化作业。总共注入36m3酸液,注酸压力为23MPa。(配方:20%HCl+1.5%防腐蚀剂+0.15%铁离子控制剂)。恢复注水后压力为26.11MPa(酸化前为27.89MPa),上次酸化后压力为26.32 MPa,注水能力基本恢复到2008年水平,有效的降低了回注压力。自2009年初到现在一共进行过4次酸化作业,酸化后回注压力平均降低1.81 MPa。

3 效果检验

3.1 实施效果

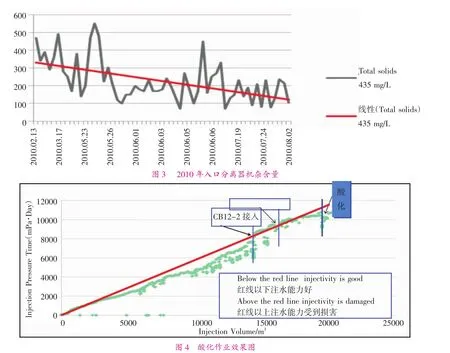

3.1.1 干线来液中固体悬浮物明显减少 通过与钻井组联合作业,制定完善的洗井程序,严格新井配产制度,干线来液中固体悬浮颗粒明显减少,由原来的443 mg/L减少到平均215 mg/L(见图3)。

3.1.2 甲醇处理单元来液水质得到改善 经过对甲醇富液罐出水口改造,加药配方的调整,进入甲醇处理单元含醇污水的固态悬浮颗粒明显减少,由原来的246 mg/L减少到目前的103 mg/L。

3.1.3 回注压力下降 经过对S213的酸化作业和洗井作业,回注压力有了明显下降,平均在1.5 MPa左右(见图4)。

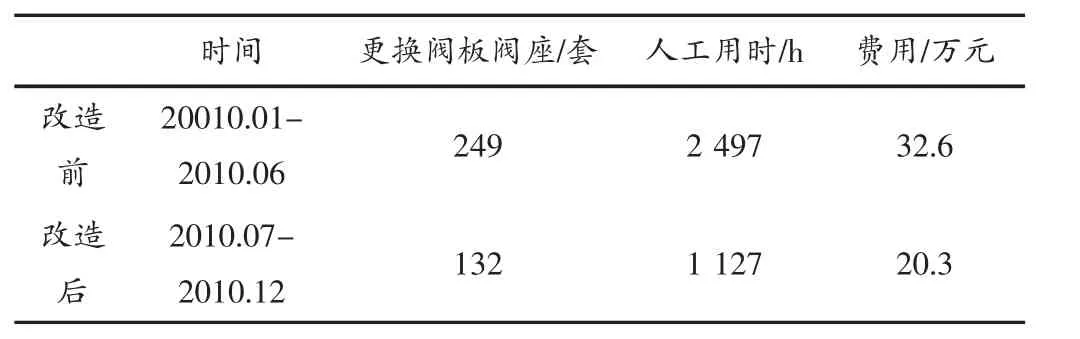

3.2 效益对比

通过各种措施,保证了污水的水质,降低了回注压力,从而减少了回注泵维修频率、降低了劳动强度,5个月内维护维修成本从32.6万元降低到20.3万元。

通过这一系列措施,我们达到了预期的目标,不仅干线来液中固体悬浮物明显减少、水质得到了改善、回注压力也降低了,而且还降低了不少成本,大大减轻了员工的劳动强度。

表1 成本对比表

4 巩固措施及建议

针对长北天然气处理厂污水处理系统存在的问题,目前虽然采取了一些措施,降低了回注污水中的机杂含量,减少了回注泵的损坏次数,使得污水处理系统暂时能够连续运行,不会影响到长北天然气处理厂的天然气生产,但这些仅仅是权宜之计。要从根本上解决问题,还需要对污水处理系统不合理的工艺流程进行改造。因此,在日常的工作中还要注意以下几点:

(1)继续跟踪水质情况,密切监测处理厂水质,根据水质结果决定下一步的开井计划。

(2)在新投产井井口安装Clampon探头监测新井出砂情况,合理计划生产。

(3)根据处理厂回注压力情况,及时对回注井进行酸化。

(4)继续跟进回注系统改造工作。

[1]张忠祥,钱易.城市可持续发展与水污染防治对策[M].北京:中国建筑工业出版社,1994:6-7.

[2]赵宝江.污水处理厂节能减排的实现途径分析[J].环境保护与循环经济,2010,(11):49-52.