油井不动管柱酸化技术工艺应用

2013-09-05潘万宏钱忆春陶剑清顾曙兵

潘万宏,钱忆春,陶剑清,潘 义,顾曙兵,王 华

(1.中国石化江苏油田矿业开发总公司,江苏扬州 225009;2.中国石化江苏油田分公司试采一厂,江苏江都 225265)

酸化是一种广泛使用的解除油井近井地带地层伤害的增产措施,对于酸化半径、酸液用量较小的近井地带的解堵酸化,常规酸化工艺流程存在占井周期长、作业费用高、存在环境污染等缺点。不动管柱酸化工艺是将酸液由油套环空注入地层,酸化完成后残酸由抽油泵返排出地面,其优点是节省了起下泵挂及酸化管柱的作业工序,降低了作业成本;其次是缩短了油井酸化作业工序的占井周期。

该工艺的技术关键是解决残酸对泵、油管、抽油杆的腐蚀问题,为使不动管柱酸化工艺满足现场的应用要求,本工艺从两个方面对关键技术进行了攻关研究,一是进行井筒镀膜剂的研究,镀膜剂能在油管表面形成一层金属镀层,起到降低残酸对管杆、泵的腐蚀作用;二是进行了残酸处理剂的研究,在酸液返排期间,通过从环空泵入残酸处理剂,对残酸进行中和、络合处理,提高残酸的pH值,改善残酸的流体性质。

1 油井酸化后返排残酸研究

1.1 残酸性质分析

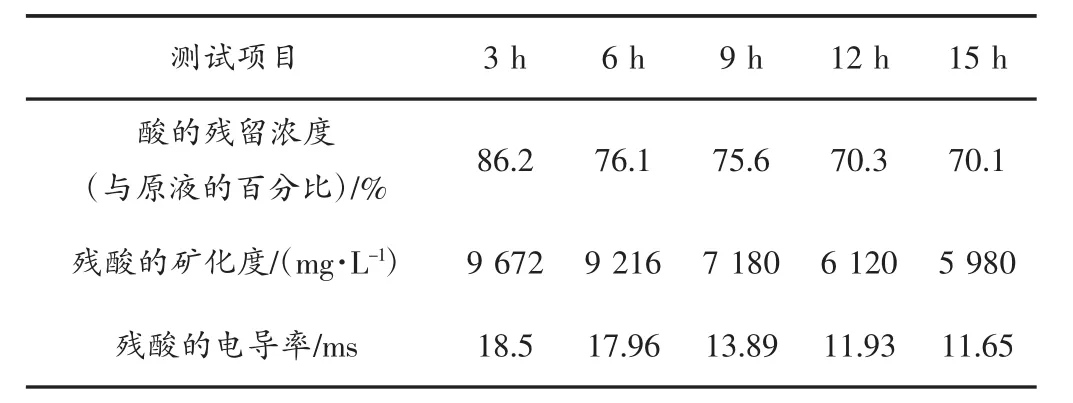

通过实验室模拟现场酸化条件进行模拟试验,具体方法如下:取生产区块的地层岩心20 g;油井油管管壁及泵筒的腐蚀样和垢样的混合物8 g;200 mL现场所配制的酸液,然后放入65℃的恒温水浴中,依次反应 3 h、6 h、9 h、12 h、15 h,将所得残酸液性质进行定量分析(见表1)。

表1 室内制得残酸性质分析

由表1可知:(1)高残留浓度、高矿化度、高电导率;(2)酸化15 h后酸化反应趋于缓慢,残留酸的残留浓度变化不大。

1.2 残酸腐蚀速率测试

考虑到返排的残酸对油管的腐蚀和集输管线的腐蚀,采用与油管材质和集输管线材质相同的钢片,通过实验测定了残酸的pH值和腐蚀速率指标,依据石油天然气行业标准SY/T 5405-1996,测试常压静态腐蚀速率,试验方法:采用四片N80钢片和四片20号钢片,在60℃分别悬挂在八份上述残酸液中,在不同的反应时间段测得失重质量。

表2 不同时间段的残酸pH值与腐蚀速率

由表2可知:挂片的腐蚀速率普遍偏高均大于5.9 g/(m2×h),并随反应时间的延长而增高。

1.3 残酸影响分析

残酸液对抽油泵及井下管柱的影响主要表现在以下三方面。

1.3.1 造成抽油泵固定凡尔球、凡尔座、柱塞的腐蚀因残酸的腐蚀作用,抽油泵零部件会发生不同程度的腐蚀问题,现用的抽油泵部件的材质主要为9Cr18Mo合金钢,为此测试了该材料在残酸中的腐蚀速率,试验方法:采用四片9Cr18Mo钢片,在60℃分别悬挂在四份上述残酸液中,在不同的反应时间段测得失重质量。

表3 抽油泵材质在残酸中的腐蚀速率

由表3可知:虽然9Cr18Mo合金钢片的腐蚀速率比N80钢片要低,但其较长时间在酸液中的腐蚀速率达到了5.67 g/(m2×h),仍处于较高的水平。

1.3.2 酸液残渣及其他垢物影响 当地层能量低、负压,酸液返排困难时。地层残留酸液与地层基岩发生反应。产生氟化钙、氟化铝、硅酸、氢氧化铁等沉淀物或与原油作用生成沥青质、胶质等,与其他砂、油泥等共同作用,使地层喉道堵塞、泵固定凡尔球、凡尔座座封不严或堵塞抽油泵。无法正常生产。

1.3.3 酸液对油管丝扣的腐蚀 酸液对油管的腐蚀主要集中在两根油管连接处的丝扣内,由于酸液的渗入,对丝扣内的腐蚀造成油管漏,在一些采用酸化管柱下泵生产的油井,曾出现过开抽后不出液,诊断为油管漏,作业起出油管后发现油管丝扣处腐蚀造成漏失。

2 防腐镀膜剂筛选研究

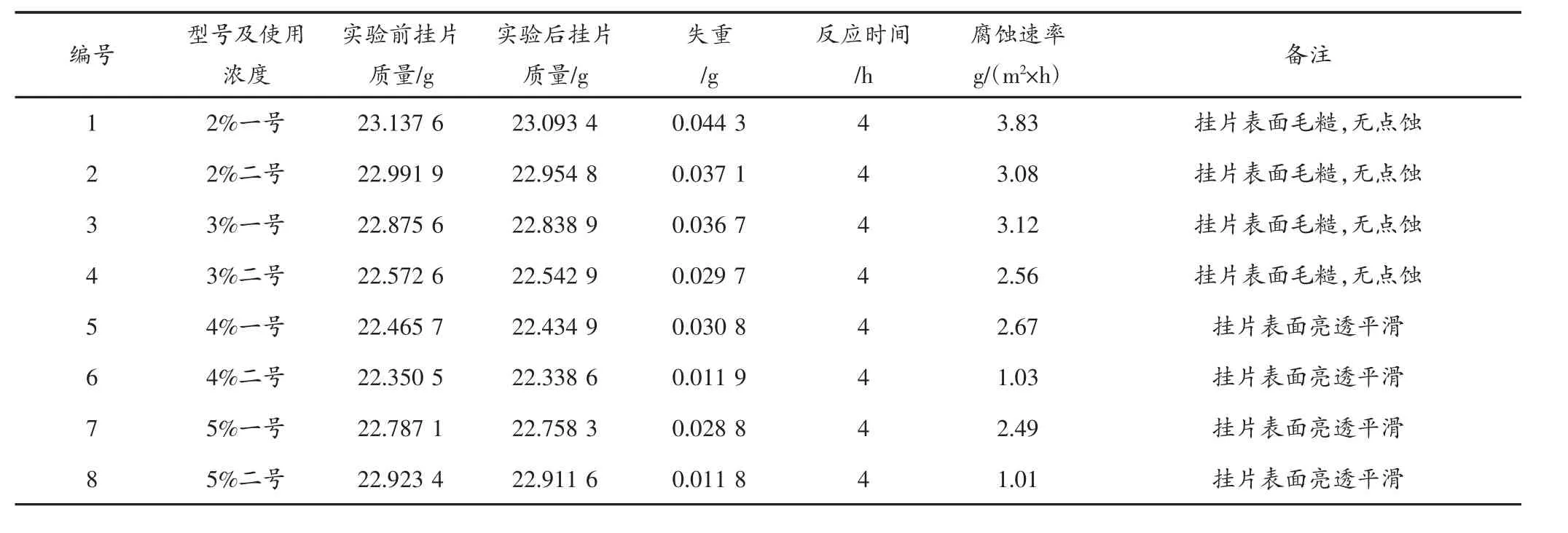

通过初步的筛选,确定了二种镀膜剂产品进行了室内试验研究。实验方法为,将N80挂片置于镀膜剂水溶液中静置镀膜4 h后,模拟井筒温度65℃,放入不同酸液中进行腐蚀速率测试。

2.1 土酸溶液镀膜效果测试

清水按如下加量加入镀膜剂,放入N80挂片于65℃水浴下镀膜4 h,然后将镀膜后的挂片置于15%HCl+3%HF的配方土酸溶液中,在65℃水浴下评价各时间段挂片的腐蚀性(见表4)。

2.2 盐酸溶液的镀膜效果测试

在自来水中按如下加量加入镀膜剂,放入N80挂片于45℃水浴下镀膜4 h,然后将镀膜后的挂片置于15%HCl的配方溶液中,在45℃水浴下评价各时间段挂片的腐蚀性(见表5)。

由表5可知:N80挂片在5%浓度二号镀膜剂中镀膜4 h后,在15%HCl和土酸溶液中均具有较好的抗腐蚀性能,在45℃水浴中静置4 h和3 h后,其腐蚀速率分别为1.01 g/(m2×h)和0.08 g/(m2×h),达到了石油行业标准的A级标准,满足现场使用要求。

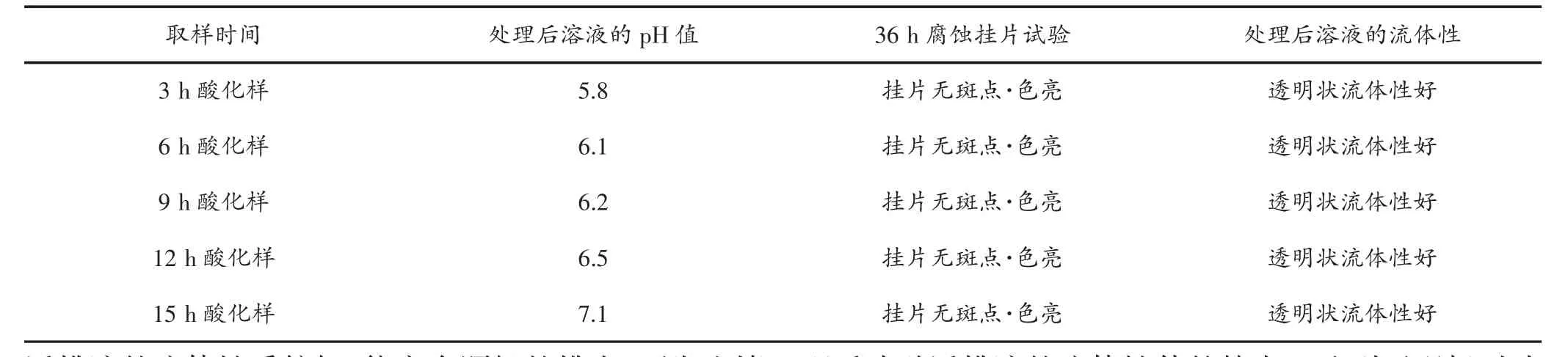

3 残酸处理剂研究

油井酸化后,pH值1左右的残酸会随返排液进入井筒,在举升过程中会对整个生产系统产生腐蚀现象,为了防止这一现象的发生,必须使残酸在返排液时pH值从1升至5~6左右,抑制返排液的腐蚀性;同时保持返排液的流体性质较好,能安全顺畅的排出,不发生堵塞现象。

表4 土酸溶液镀膜剂性能测试结果

表5 盐酸溶液镀膜剂性能测试结果

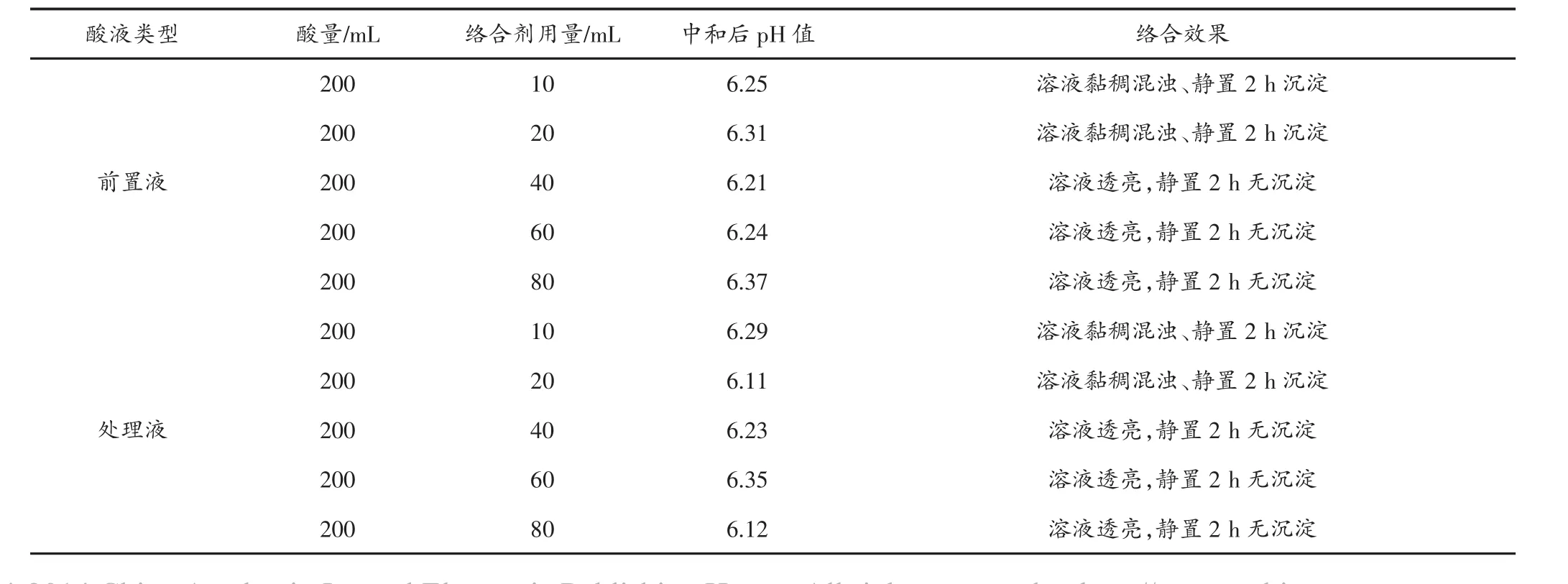

表6 残酸处理剂综合试验结果

根据不动管柱酸化工艺的两方面核心要求,以碱性聚合物聚天冬氨酸盐(PASP)与碱金属氢氧化物作中和剂,以大分子有机膦酸盐多氨基多醚基甲叉膦酸盐作为络合剂,以二氢咪唑作为缓蚀剂,利用复配增效的原理合成油井不动管柱酸化工艺所要求的残酸处理剂产品小样。

3.1 室内评价试验

取100 mL不同时段的残酸与100 mL残酸处理剂进行室内综合试验(见表6)。

从表6数据以及反应现象可以看出,该类药剂具备用量小,中和、络合性强、缓蚀效果好的特点,并且处理后残酸返排液的流体性佳的特点,达到了现场对残酸处理剂的性能要求。

3.2 残酸处理剂络合性能试验

配置模拟现场酸液,配方为:前置液1 000 mL:10%HCl+酸化添加剂,处理液1 000 mL:10%HCl+10%HBF4+酸化添加剂。将前置液和处理液分别分成5份,每份200 mL于10只塑料瓶,在上述酸液中,加入不同比例的络合剂,搅拌均匀。

将岩芯和垢样分别粉碎,称取10份样品,每份含岩芯40 g,垢样8 g。将10份岩芯样品分别溶于200 mL酸液中,恒温水浴65℃,反应3 h,取100 mL残酸加入中和剂使pH值达到6左右,观察溶液状态。

从表7结果可看出:在每200 mL前置液和200 mL处理液中加入40 mL络合剂时,中和后的残酸溶液透亮,静置后无沉淀产生。

表7 残酸络合剂用量确定

3.3 残酸处理剂中和性能试验

配置模拟现场酸液,配方为:前置液400 mL:10%HCl+酸化添加剂+络合剂80 mL,处理液400 mL:10%HCl+10%HBF4+酸化添加剂+络合剂80 mL。

将岩芯和垢样分别粉碎,称取4份样品,每份含岩芯40 g,垢样8 g。将前置液和处理液分成4份,置于4只塑料瓶中,将4份岩芯样品分别溶于200 mL酸液中,恒温水浴65℃,反应3 h后,取得残酸样备用。

取10 mL上述残酸样,将中和剂添加至残酸中,实时检测残酸样pH值(见表8)。

由表8可知:模拟现场酸化配方情况下,残酸综合中和剂与残酸的当量体积比为1:1时,可将残酸pH值提高到6左右。

表8 残酸中和剂用量确定

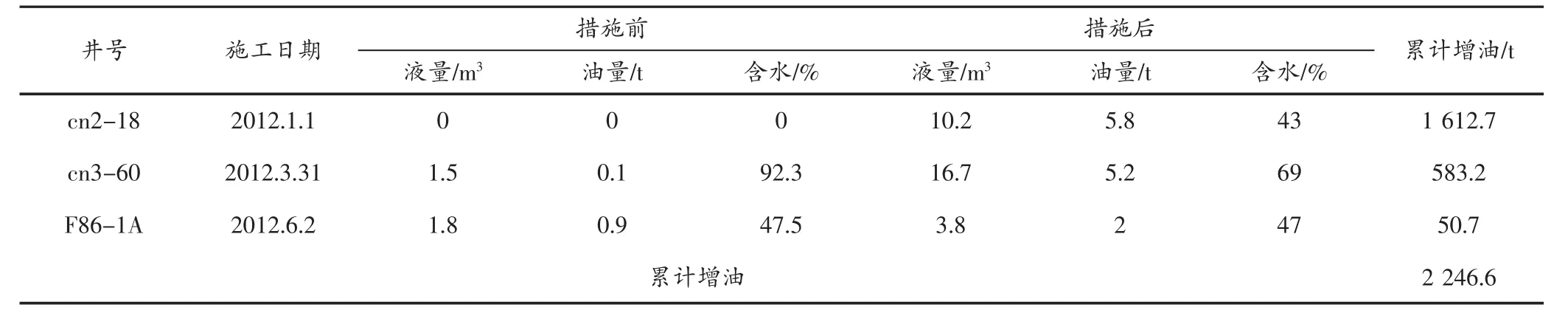

表9 措施井增油效果统计

4 现场工艺应用与效果

该工艺分别在江苏油田的 cn2-18、cn3-60和F86-1A,进行了3口井现场试验,施工成功率100%。施工效果明显,3口井单井平均日增液9.1 m3,单井平均日增油4 t。截至2012年11月30日累计增油量2 246.6 t(见表9)。

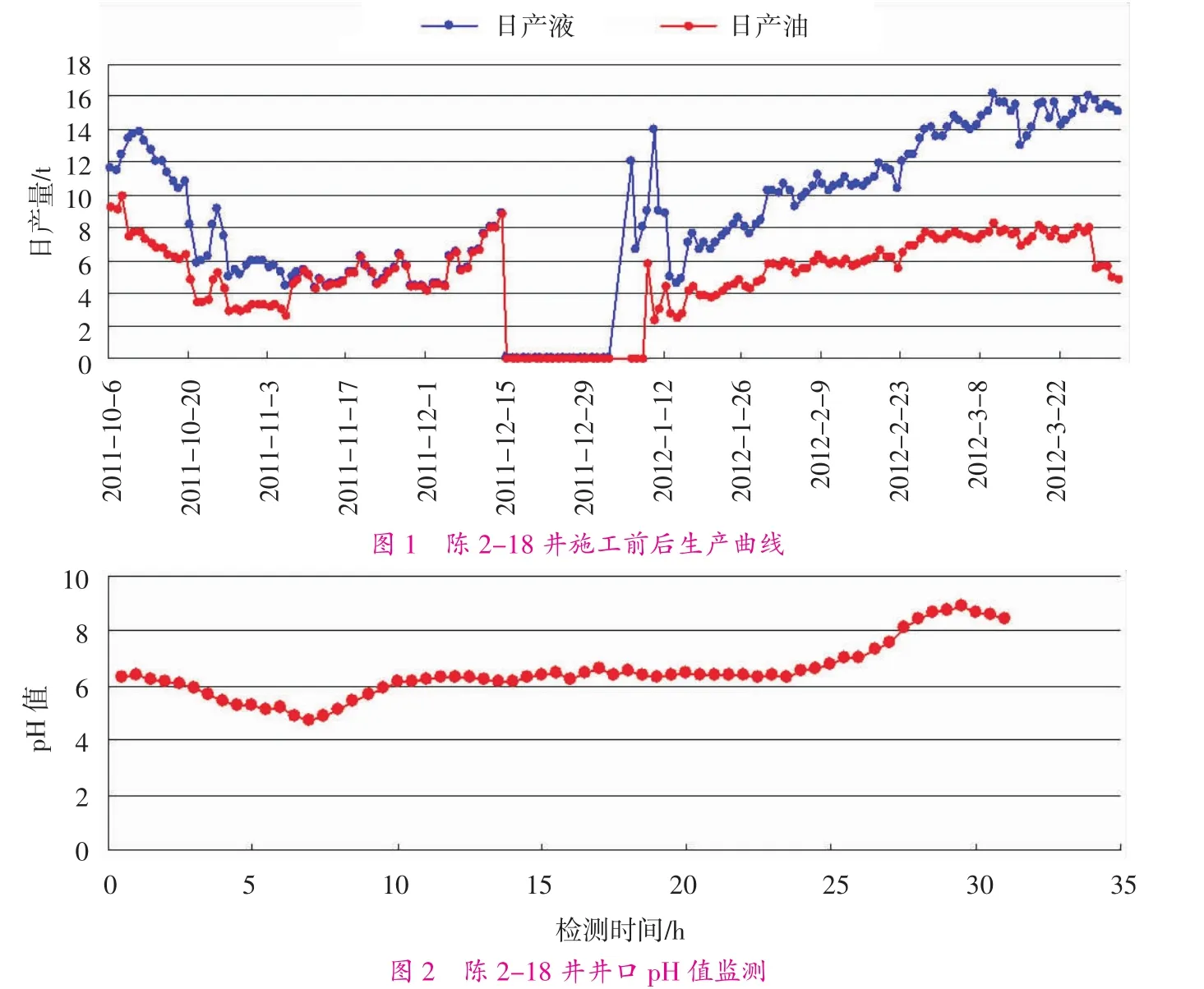

该井生产 Ef3的 16、18、20、23 ~26、29 ~30 号层,从2011年11月开始液量油量逐渐下降,日产液量从13.7 m3下降到4.5 m3,日产油量从9.2 t下降到4.5 t,2011年12月15日,井口不出液,功图显示严重供液不足。2012年1月1日实施不动管柱酸化工艺,设计酸化半径0.7 m,缓蚀镀膜液30 m3,前置液5 m3,处理液 5 m3,络合剂 2 m3,隔离液 10 m3,残酸中和剂 13 m3。该井施工前供液不足,不出液,施工后日产液量10.2 t,油量5.8 t,开抽正常,至2012年6月30日累计增油878.9 t。该井生产曲线及井口pH值监测数据(见图1、图2)。

5 结论与认识

(1)研制的残酸处理剂具有保持返排液流体性质、提高残酸体系的pH值及降低残酸体系的腐蚀速率等特性,为实现油井不动管柱酸化提供来技术上的可行性。

(2)通过对选井工艺、酸液配方筛选及残酸防腐蚀性能的评价、井口残酸返排液的pH值指标在线连续监测等完整配套技术的研究,形成了不动管柱酸化技术及相关配套工艺。

(3)根据不动管柱酸化工艺的应用特点,对于地层能量充足,污染半径较小且井下泵挂工作状况良好,无套损问题的油井解堵酸化,应推广应用该项工艺。

(4)不动管柱酸化大大降低了施工成本、缩短施工周期,满足原油生产任务和降低生产成本的需要,适应日益严格的环保需求,对于降低采油厂作业成本、提高经济效益具有非常重要的现实意义。

[1]陈小华.酸化缓蚀剂的作用机理研究[G].全国腐蚀防锈学术讨论与技术交流大会论文集,2008:203-204.

[2]韦莉,贺克奋.砂岩储层酸化后的沉淀及其预防[J].石油勘探与开发,1994,21(6):75-79.

[3]肖中华.酸液对抽油泵的影响[J].科技创业,2008,(4):138-139.

[4]刘欣,赵立强,等.不动管柱酸化技术在渤海歧口17-2油气田的应用[J].天然气工业,2004,25(4):95-97.

[5]杨永华,刘义刚,等.渤海SZ36-1油田不动管柱酸化液配方研究与应用[J].海洋石油,2005,25(1):50-54.

[6]贾长贵,杨兆中,等.气举井不动管柱酸化工艺技术研究与应用[J].西南石油学报,2003,25(4):48-51.