八面河油田油润滑防偏磨工艺研究与现场应用

2013-09-05汪睿

汪 睿

(中国石化江汉油田分公司江汉采油厂,湖北 潜江433123)

1 油润滑工艺技术应用背景

1.1 多轮次作业井居高不下

2011年至2012年在采油过程中采用传统的油井防偏磨工艺重复作业井居高不下。2011年~2012年重复作业井情况统计见表1。

表1 2011年~2012年重复作业井情况统计

2012年维护作业井作业原因分类统计见表2。通过表2可以发现,2012年主要由偏磨腐蚀造成的油管失效共339井次,占维护作业总井次的50.4%,油管失效仍是八面河油田近几年维护作业的主要原因,而偏磨则成为了油管失效的主要原因。

表2 2012年维护作业井作业原因分类统计

1.2 含水是影响杆管偏磨的重要因素

通过对作业原因进行分析,导致偏磨的主要原因除了不可改变的井身结构、抽油杆及油管弯曲外,高含水的井液介质也大幅加剧了杆管的偏磨腐蚀速度。

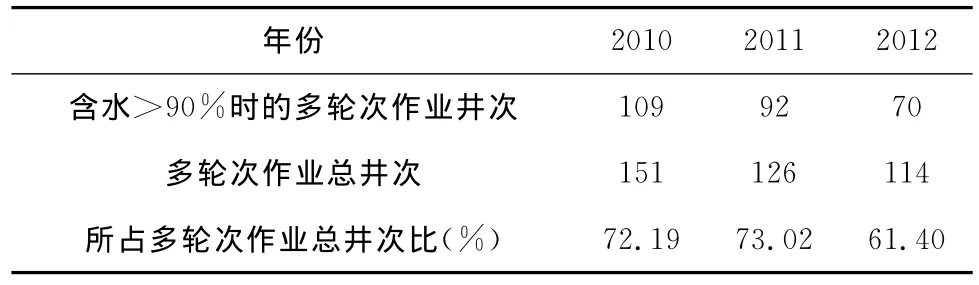

从近几年的情况来看,多轮次作业井主要集中在含水大于90% 的区间(见表3)。

表3 近几年高含水期(含水大于90%)的多轮次作业井情况统计

通过对不同含水区间,杆、管摩擦系数的测定实验结果来看,摩擦系数随着含水的升高大幅增长。尤其是在含水大于90% 时,其摩擦系数是含水小于70% 时的3.5倍-6倍(见表4)。

表4 实验室测定含水与摩擦系数的关系表

也就是说,含水升高导致杆、管偏磨机率增加。2012年全厂因偏磨造成的维护作业383井次,其中有208井次含水在95% 以上,占总维护作业井次的54.3%。并且,随着含水率的上升,偏磨失效井次也相应上升。这也从实际方面证实了上述结论,因此,高含水是造成油井偏磨的重要原因(见图1)。

图1 2012年偏磨失效井与含水的关系曲线

2 油润滑工艺技术

2.1 主要技术思路

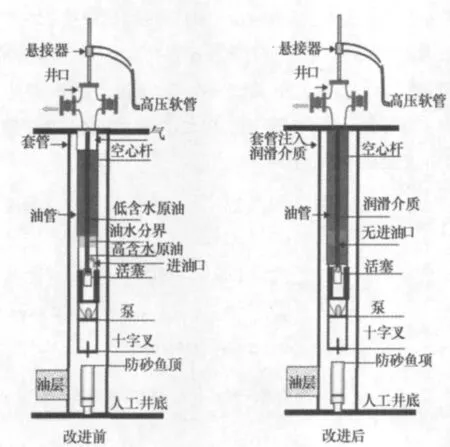

油润滑工艺技术思路(见图2)。

图2 油润滑工艺技术思路示意图

2.2 作用实现方式

1)井筒自产井液的重力分异(改进前)

高含水井产出液由空心杆采出地面,由于重力沉降的原因在空心抽油杆与油管间的环形空间内将逐渐充满原油,使空心抽油杆与油管间始终处于良好的润滑状态,当柱塞下行时,井液进入泵上与井口密封器之间的空间;柱塞上行时,该空间被压缩,井液由出油孔进入空心抽油杆,通过与空心杆相连的出油软管被排至地面,完成一个工作循环(见图3)。

2)直接注入原油(改进后)

主要是把出油阀堵死,井液不直接进入杆管环空。空心抽油杆底部少了进油孔,解决了旧油润滑存在的下部油水混合带偏磨失效及井口需要定期放气的问题。而且杆、管环空通过人工注入原油,不依赖井液介质,改高含水的杆、管间类金属干摩擦环境为低含水的杆、管润滑摩擦环境,有效地起到了减磨抑腐的作用。两型油润滑见图3。

图3 两型油润滑示意图

2.3 实际设计要点

1)抽油杆必须使用空心杆;

2)油管最好用Φ89 mm油管;

3)从井口替原油时必须把活塞提出泵筒;

4)替原油一定要替至井口返出液为纯油方可。

3 油润滑技术推广规模及日常管理

3.1 推广规模

目前为止,共计使用油润滑18井次,在用13井次,主要应用于北区、广北区和南区部分偏磨比较严重的油井(见表5)。

表5 油润滑技术推广规模及分布情况统计

3.2 日常管理

1)旧型油润滑工艺的日常管理

对于有套管气的油井,由于工艺本身使杆管环空形成半密闭空间,套管气不可避免地要进入杆管环空,造成较高的井口压力,因此,必须要定期进行放气。如果放气不及时,气体压迫液面下降,造成上部干磨,影响应用效果。

另外,进油孔附近是个出油通道,始终处于不稳定的状态,进油孔上50米内形成高低含水过渡带,造成局部高含水带,使润滑性能变差。

2)新型油润滑工艺的日常管理

必须要定期在井口补充润滑介质。补充润滑介质周期主要根据如下两个方面确定:

一是根据泵的漏失量计算周期;

二是根据经验,发现井口盘根磨光杆后就及时补充润滑介质。介质类型主要是废机油和联合队原油。

4 油润滑技术应用效果分析

4.1 使用效果分析

1)载荷及电流的变化

生产参数相同的情况下,应用油润滑工艺后,油井的最大载荷及上行电流普遍增加,而最小载荷及下行电流减小。这是空心杆本身相对普通实心杆较重、空心杆本身受液流阻力及杆管润滑摩擦等的综合影响。

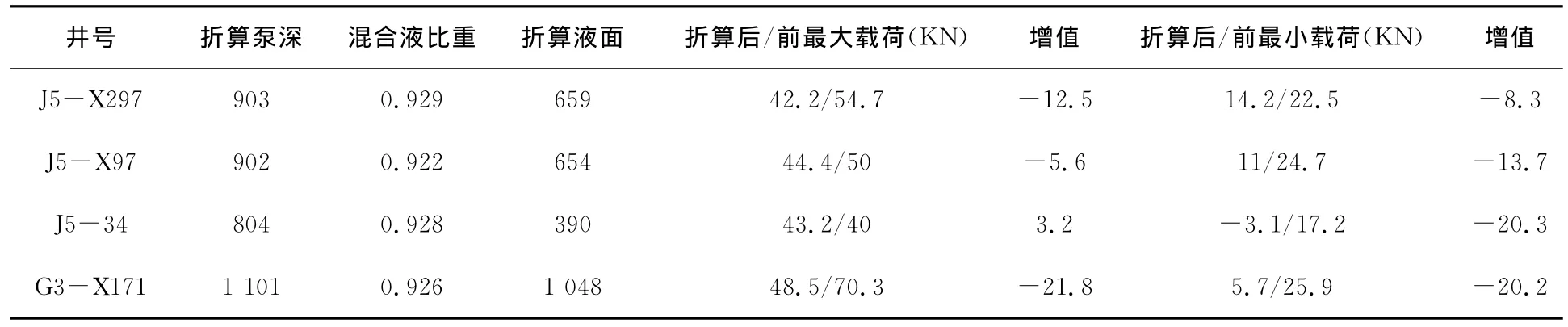

J5-X297、J5-X97、J5-34、G3-X171油润滑井应用前后载荷及电流情况对比见表6。

使其处于同一生产参数的约束,并去除杆重影响后,最大最小载荷均在减小,润滑作用明显(见表7)。

表6 几口油润滑井应用前后载荷及电流情况对比

表7 折算后(同样生产参数下去除杆重影响)与应用前载荷情况对比表

2)应用效果分析从使用效果来看,目前在用的油润滑井检泵周期由102天上升到208天,延长逾2倍,减少作业次数21井次。

目前在用油润滑井应用效果统计见表8。

表8 目前在用油润滑井应用效果统计

目前因各种原因停用的油润滑井平均检泵周期也由78.4天上升到154.6天,也延长近2倍。年作业次数由使用前的20井次减少到11井次,较使用前减少9井次。目前已停用井油润滑应用效果统计见表9。

表9 目前已停用井油润滑应用效果统计

从整体的应用效果来看,油润滑技术可以有效地延长多轮次作业井检泵周期。

4.2 经济效益分析

4.2.1 增加的费用投入

技术服务费用:2.8万元

1 000米泵挂,空心杆与普通杆差价:(65-30)×1 000=3.5万元

投入合计:2.8+3.5=6.3万元

4.2.2 经济效益测算

延长作业周期2倍,减少作业费用7万元。

偏磨井每次作业报废管、杆15%(1 000米泵挂)每年作业三次:

1 000×0.15×(70+30)×3=45 000(元)=4.5万元

减少作业周期时效增油(占井、恢复正常7天,日产原油3吨)

3×7×3 000(元/吨)=63 000(元)=6.3万元

每年单井产生效益为:

7+4.5+6.3-(3.5+6.3)=8万元

目前累计应用18口井,年累计产生效益8×18=144万元。

5 结论

1)采用传统的油井防偏磨工艺重复作业井次数居高,尤其是在含水大于90% 时杆、管的摩擦系数增大,多轮次作业次数成倍增加。

2)应用油润滑工艺技术后,杆、管环空充满润滑油,摩擦系数减少,环空密封,不受井液冲蚀,在空心杆间提供了油流通道,增强了抗弯能力,减缓了杆、管间的腐蚀和磨损程度,延长了抽油杆的使用寿命,减少了作业次数,提高了经济效益。

[1]沈迪成.抽油泵[M].北京:石油工业出版社,1994:295-346.

[2]孙宝福,李井学.空心抽油杆调质感应加热功率计算[J].石油机械,1999(7):5-8.

[3]崔振华,等.有杆抽油系统[M].北京:石油工业出版社,1994:25-470.

[4]许涛,陆正元,李辉,许占恒,陈静.抽油机斜直井杆管接触与磨损力学模型[J].断块油气田,2012,19(1):124-126.