水上特大型钢沉井整节段拼装和接高施工技术

2013-09-05王立忠

王立忠

(中铁大桥局集团第二工程有限公司,江苏南京 210015)

1 工程概况

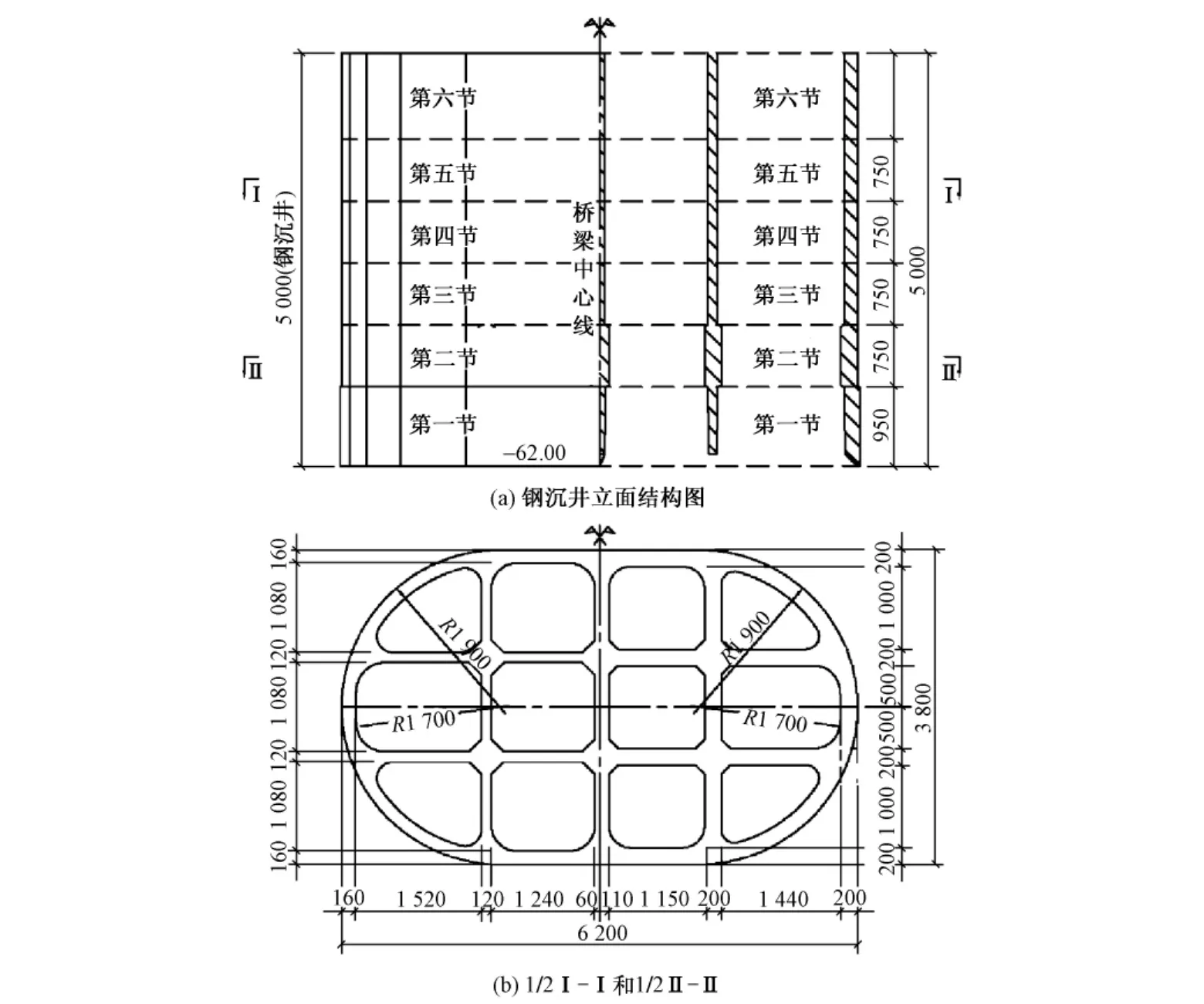

铜陵公铁两用长江大桥桥跨布置为(90+240+630+240+90)m的五跨连续钢桁梁斜拉桥。斜拉桥主塔墩基础为3#和4#主墩,其中3#主墩采用圆端形沉井基础[1],下端平面尺寸62.4 m×38.4 m,顶端平面尺寸64 m×40m,沉井总高度68 m,上部为18 m高钢筋混凝土沉井,下部为50m高钢沉井。钢沉井沿高度方向分6节,从下往上每节高(9.5+4×7.5+10.5)m。平面上分为16个块单元,钢沉井总重5 381.76 t,最大单节吊装重量为1 050 t。钢沉井结构详见图1。

2 水文地质情况

桥位所在河道属于感潮河段,水位受长江径流与潮汐双重影响,主要受长江径流控制。10年一遇洪水水位为11.55m,流速2.5m/s;20年一遇洪水水位12.01 m,流速2.66 m/s。施工期间最高水位为11.3 m,最大水深超过40m,最大流速2.8 m/s。

3#主墩墩位覆盖层厚约42 m,自上而下依次为厚约8.2 m的粉砂层、厚约13.7 m的细圆砾土层(局部为砾砂)、5.6 m的粉质黏土层(局部夹杂)、14.1 m的细圆砾土层。基岩为强风化砂质泥岩和微风化砂质泥岩。

3 3#主墩钢沉井制造与拼装施工技术难点

全桥施工工期紧,3#主墩钢沉井制造、接高耗费时间对全桥施工进度具有重要影响;3#墩钢沉井平面尺寸大,制造精度控制要求高;分节重量大,吊装难度大。墩位处水深、流急,钢沉井施工条件复杂,施工难度大。

4 钢沉井整节段工厂制造和运输

4.1 钢沉井制造总体规划

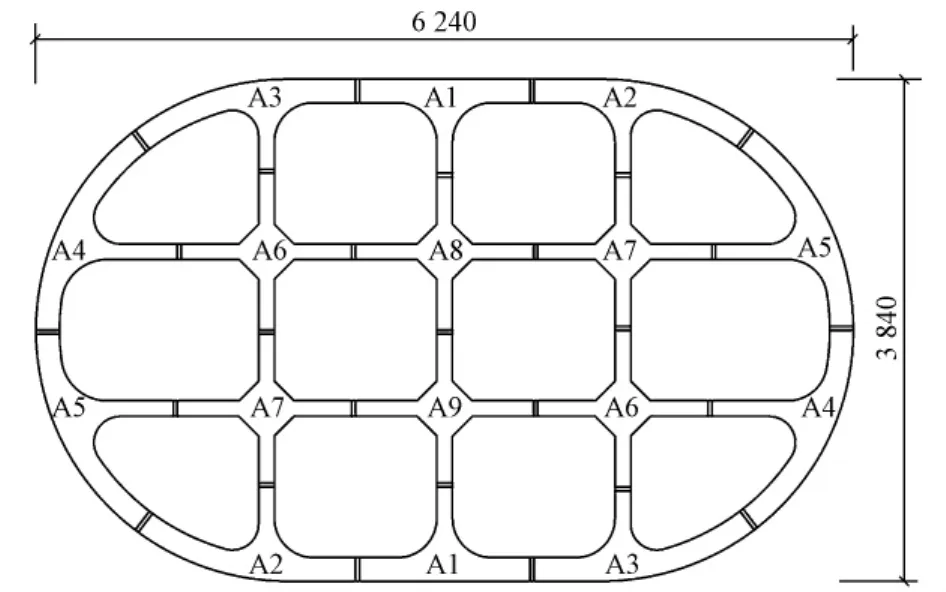

每节钢沉井平面分为16个块单元,详见图2。钢沉井节段制造场地位于南通某造船厂钢结构生产厂区内,片单元制造及块单元组拼均在厂区内钢结构加工车间及钢结构加工平台进行。块单元分块重量在50~70 t之间,制造完成后由150 t平板运输车运输至码头区。码头区组拼平台可一次组拼两个钢沉井节段,完成后由1 200 t浮吊整体起吊装船运输至桥址。

4.2 钢沉井节段制造

钢沉井工厂制造主要分为3个阶段:桁片单元件制作、验收;块单元制作、验收、水密性试验;钢沉井节段整体组拼、焊接、验收、水密性试验。

桁片单元根据设计图进行放样,零件加工考虑采用精密切割、仿形切割、数控自动切割、等离子切割等方法,焊接在专用钢结构加工平台上进行。

块单元采用以钢沉井井壁外壳板为基面,在正切胎架上卧造的方法组焊加工。

钢沉井块段组拼场地在码头区组拼平台,组拼原则为先中间后四周,先隔墙块段后井壁块段的方式进行[2]。首先安装定位及支撑胎架,然后吊装钢沉井中心块段,进行纵横向及高度方向定位调整,以后以此块段作为定位基准段,再向四周拼装其它块段[3]。

钢沉井块段组拼所采取主要技术措施如下:

1)钢沉井块段组拼采用支柱式全模板胎架,支柱采用型钢桁架,模板采用钢板,根据沉井外形尺寸设置,并精确放出胎架地辅线,以保证块段定位及拼装准确。

图1 钢沉井结构(单位:cm,标高:m)

图2 沉井平面单元划分(单位:cm)

2)定位块段吊上胎架基本就位后,用不少于4根扁钢花篮螺丝将块段与地面锁定,微调后使块段上的井壁外壳、桥中心线与胎架地辅线吻合。

3)拼接块段吊装就位后,胎架上微调使其井壁外壳板尽量与胎架地辅线吻合,隔墙中心线与相关地辅线平行。将块段初步定位固定,测出其平行间距,并据此决定两分段接缝处的余量,划出余量切割线,切割余量,开好焊接坡口并打磨后,解除对块段的约束,对此分段进行二次定位,将块段接缝交付焊接[4]。

4)块段拼装完成后,根据胎架地辅线,用激光经纬仪在顶面桁架上和井壁外壳板上划出桥梁中心线和半圆直径线,为后续施工现场整节段接高拼装提供精确定位依据。

4.3 钢沉井节段整体起装装船

1)吊装设备

钢沉井节段组拼完成后,进行整节段起吊装船作业,组拼场地位于工厂码头区,采用吊重参数均满足起重和1 200 t浮吊作为钢沉井吊装设备的场地要求。

2)吊耳设计

钢沉井节段最大重量1 050 t,起吊吊点设置在井壁中间两道隔墙上,每道隔墙上布置4个,共8个,沿沉井中心线对称布置。单个吊耳按受力175 t设计。吊耳布置在隔墙井壁隔舱板一侧,并充分利用隔舱板刚度。吊耳板焊接在隔墙井壁壁板上,沿斜吊角度设置,为防止壁板发生变形,在壁板外侧贴板加强,并采用设置对撑φ600钢管支撑的方式抵消因斜吊产生的水平力。

3)起吊作业

钢沉井节段运输驳船进入预定位置后,浮吊在码头前水域抛锚定位,定位完成后,调整船位至吊装半径以内,松钩将钢索具连接钢沉井的各吊耳,调整垂直度起钩,调整全船的锚位慢慢松钩至吊装要求。钢沉井节段起吊离位100mm时,在主钩上进行二次刹车。无异常情况后,浮吊进行起升作业将钢沉井吊起至预定高度,刹车使其静止悬挂。钢沉井吊离原地的时候,刹车应保证钢沉井的水平以及平衡。调整后的浮吊船位应与驳船呈“T”字形形态。定位完成后浮吊进行前后移动操作,使浮吊平稳地移至钢沉井需摆放位置,前后调整锚缆使处于悬挂状态的钢沉井对准运输驳船摆放,然后进行绑扎固定。

4.4 钢沉井整节段运输

1)运输设备

根据钢沉井节段尺寸及吨位,采用一艘海驳配两艘2 000 hp拖轮及一艘960 hp拖轮进行运输。海驳船体长98 m、宽32 m、深7.5m,满载吃水5.2 m,载重吨位为12 800 t。

2)航运线路

钢沉井整节段运输需从南通沿长江航线上行至铜陵桥址,总航程约450 km,沿途需经过江阴、镇江、南京、马鞍山和荻港等地区。

3)钢沉井整节段运输主要技术措施

钢沉井与驳船甲板以及两节钢沉井之间设置垫墩,并通过设置钢丝缆风绳和松紧螺栓与甲板紧固以保证运输过程安全。开航前,应对船舶状态和设备进行全面检查,对船舶装载后的航行稳定性进行计算。航行中要保持联系畅通,航行频道要不间断守听。充分利用船只装有的设备,在夜间或雾中航行,必须开启雷达电子海图、AIS等设备。

5 钢沉井整节段起吊拼装和接高

5.1 第一节钢沉井起吊

第一、第二节钢沉井运输至工地后,准备第一节钢沉井整体起吊作业。吊装前穿挂远近共8个吊点的吊装钢丝绳,检查吊船各相关设备完好情况。在钢沉井吊装时,1 200 t浮吊在横水流方向,运输船南侧进行起吊作业。准备工作就位后吊船对位,钢丝绳挂钩,缓慢起吊,整体将钢沉井吊离运输船。浮吊提吊钢沉井至设计位置下放,使钢沉井入水自浮,拖轮帮靠稳定后解除吊装钢丝绳,准备定位。

5.2 第一节钢沉井锚碇定位

第一节钢沉井下水前先进行钢沉井锚碇系统施工,入水后由拖轮帮靠稳定住钢沉井,然后将拉缆及边锚锚绳由临时工作船移至钢沉井相应固定座上,绞锚定位钢沉井,钢沉井定位于墩位处[5]。

5.3 第二至第六节钢沉井整体接高

第一节钢沉井临时锚碇定位完成后,后续节段钢沉井由1 200 t浮吊整体吊离运输船进行定位接高。

1)接高测量

接高全程进行测量控制,重点是沉井各节段共线度的控制,保证沉井接头不出现折角和错台。通过在每节沉井壁上标示的共线铁板来控制,用红外线激光标点仪检查铁板是否共线,用检定钢尺测量尺寸复核。每节拼装好后做好竣工检查,做好记录并绘制每节轴线偏差图,在顶节标定轴线点时参考下面各节的轴线偏差图。每节拼装完成后,需在沉井壁上引测结构水平线。

2)沉井调平

接高施工前需对已定位钢沉井进行调平。采用部分隔舱压水的方法进行调平,在达到调平目的的同时还可以降低沉井重心,减少晃动,方便后续对位接高。

3)接高对位

接高时先将节段上带有的定位销与限位板初步对位,然后根据定位基准线,对上下节段的桥中心线以及水平200mm对合线进行微调,完全吻合后,固定吊装节段。同时对钢沉井的中心线及标高进行测量,经检验合格后进行接缝定位焊接。上下沉井单元接高错边量要求<2 mm。为调整钢沉井节段与节段之间隔舱板对接时的偏差,在每一节段的隔舱板上口加装焊120mm宽的面板。

4)环缝焊接

钢沉井精确对位后进行环缝施焊,焊接采用CO2气体保护焊接。CO2气体保护焊满足防风、防雨条件,焊丝和焊条采用CX-71,焊条直径φ1.2,CO2气体纯度>99.5%。电压控制在27~28 V,电流210~270 A,焊接速度30~33 m/h,气体流量10~15 L/min。焊接需连续完成,过程中不中断。焊接时严格按设计图施焊并配备足够的施焊人员及设备。焊缝完成外观检验合格后,用真空法检验现场焊缝的水密性。焊缝检验合格后方可吊装接高下一节段。

钢沉井接高时在下节钢沉井顶口以下1.00m处设置1.25m高简易挑架,方便焊接设备摆放及人员通行。直线段挑架沿沉井外轮廓每1.90m布置一道,圆弧段每0.80~0.90m布置一道。

5)止摆措施

为减小接高过程中的沉井摆幅,第二节沉井接高完成后增设4根拉缆、4根边锚,第四节沉井接高完成后增设4根拉缆,并将边锚锚绳上倒至第四节,第六节沉井接高完成后将部分拉缆及边锚锚绳上倒[6]。

第三至六节段钢沉井分两个批次运抵工地后均由1 200 t浮吊按照上述方法整体接高(见图3)。钢沉井接高完成后进行精确定位,井壁内对称、均匀、快速注水使钢沉井迅速着床。

图3 钢沉井整节段接高吊装示意(单位:cm)

6 结语

铜陵公铁两用长江大桥3#墩钢沉井制造与拼装施工采用工厂整节段制造整拼接高技术方案,从第一节钢沉井起吊下水到第六节钢沉井接高完成仅用了2个月时间。该方案的优点是:钢沉井所有钢构件从制造到整节段的组拼全部在工厂内完成,充分利用工厂固有资源,解决了没有现场制造、组拼场地,机具设备配备以及电力供应不足,制造精度低的难题,简化了工序,有效地减少了现场安装的工作量,节约了工期和成本,确保了安全和质量。工厂整节段制造整拼接高方案在铜陵长江大桥3#墩钢沉井施工中的成功应用,丰富了钢沉井整节段制造接高的理论,提高了实践水平。该施工技术可为我国特大型桥梁深水基础施工提供一些借鉴。

[1]中华人民共和国铁道部.TB 10203—2002 铁路桥涵施工规范[S].北京:中国铁道出版社,2002.

[2]邱琼海,林国雄.泰州长江公路大桥特大型钢沉井制造、拼装和混凝土沉井接高施工技术[J].铁道标准设计,2009(9):50-53.

[3]彭武,林帆,赵强,等.超大型薄壁沉井钢壳加工和精度控制[J].中国工程科学,2010,12(4):21-24.

[4]蒋能世,许国亮,冯斌,等.南京长江第四大桥北锚碇沉井钢壳制作及拼装技术[J].公路,2010(6):16-19.

[5]叶建良.泰州长江大桥中塔钢沉井的浮运、定位与着床[J].公路,2008(12):99-104.

[6]杨新魁,王林.泰州长江公路大桥中塔大型沉井定位施工技术[J].施工技术,2009,38(1):34-36.

[7]刘锡斌.湘桂线湘江1号特大桥水中基础沉井围堰施工技术[J].铁道建筑,2011(9):5-7.