卫生陶瓷泥浆的进化视角*

2013-09-04刘艳华

刘艳华

(北京国建联信认证中心 北京 100831)

1 概述

卫生陶瓷主要采用注浆成形,利用模具材料的多孔性,通过自吸水或外给压力,将泥浆中的水分排出,形成坯体,经干燥、施釉后烧结而成。

卫生陶瓷是劳动密集型生产行业,尤其是成形工序,不仅工人劳动强度大,手工操作环节多,生产效率低,还要求作业人员掌握一定的技巧并有相当的熟练程度要求。近年来,为了招聘到熟练的注浆作业工人,企业不断加大用工成本,人工工资已接近卫生陶瓷产品制造成本的40%,且呈现不断上升的趋势。现代卫生陶瓷行业因为受到人工成本、生产效率等因素的影响,已经开始进行新生产工艺的改革。低压快排水连续注浆成形技术、高压注浆成形技术、快速干燥技术、吊篮自动输送技术等新技术、新装备得以推广应用。另外,从人力资源的结构变化上看,新一代的用工来源已不能适应传统卫生陶瓷成形作业的作坊式生产方式,对于长时间、高强度的作业,高温、高湿作业环境不适应,造成工人短缺,制约着卫生陶瓷企业的发展。为了摆脱作坊式生产方式,以达到高效、无粉尘、作业环境舒适、劳动强度低、用工要求低的低压快排水连续注浆成形技术及高压成形技术开始引起了卫生陶瓷行业的普遍重视。因此,陶瓷机械装备在进化到一定程度后,相应的泥浆技术应该如何进化、进化方向怎样、又如何稳妥地实现进化,已成为卫生陶瓷行业一个重要的研究课题。

2 泥浆的技术性能要求

在整个卫生陶瓷生产过程中,成形工序至关重要,因为注浆成形的敏感性及受多因素影响是所有成形方式中影响最大的。而泥浆的适用性又是卫生陶瓷企业对成形作业最为关注的问题。

对泥浆性能差异的评价由于有南北气候、工人习惯、技术方向等影响因素而不同,且成形方式由传统的石膏注浆逐步发展到低压快排水及高压注浆成形,对泥浆性能的要求不同,因而看待泥浆的视角也需要进化。

泥浆是用水将粘土及各种粉碎原料混合搅拌而成的,是具有一定稳定性的悬浮溶体,表征泥浆性能主要有以下项目:

1)基本性能。浓度、温度、粒度、屈服值。

2)成形性能。粘性、吃浆速度、可塑性、开裂时间,透水性。

3)干燥性能。干燥强度、内外水分差、干燥收缩。

4)烧成性能。烧成收缩、烧成弯曲、烧成强度、坯釉结合性。

其中,吃浆速度、可塑性、干燥强度是注浆成形最为重要的3大性能。

吃浆速度是指泥浆在模型中失去水分由悬浮溶体生成固相、凝聚成坯体的速度。在传统成形工艺中,泥浆注入石膏模型后在毛细管的作用下,泥浆中的水分沿着毛细管排出。新成形工艺中的低压快排水工艺吃浆过程与传统工艺是一样的,而高压注浆成形除了少许的毛细管作用外,主要是依靠泥浆的高压与模型常压的压差形成动力,将水分排出。当模型内表面形成一层坯体后,水分要继续排出时,必须要先通过坯体的毛细孔,然后再进入模型的毛细孔中。这时注浆过程的阻力来自于模型和坯体两方面。注浆开始时,模型的阻力起主要作用,随着吸浆过程的不断进行,坯体厚度继续增加,坯体所产生的阻力越来越大,直到最后起主导作用,成为影响吃浆速度的主要因素。调整泥浆的吃浆速度主要考虑的是坯体阻力,通常情况下泥浆中塑性原料含量多则吃浆速度慢,瘠性原料含量多则吃浆速度快。泥浆的颗粒愈细,其比表面积愈大,越易形成致密的坯体,导致其疏水性差,吃浆速度降低。

可塑性是指物体在外力作用下,可塑造成各种形状,并且在外力去除后仍能保持这形状而不失去物料颗粒之间联系的性能。泥浆在注浆过程中失去水分,变成含适量水分的泥团,在一定外力作用下产生形变而不开裂的能力就来自于可塑性。可塑性主要来自粘土的细颗粒成分,简单地讲,泥浆可塑性好与吃浆速度在现实生产过程中是一种此消彼长的关系。

卫生陶瓷坯料的可塑性主要来源于粘土原料,实际应用的原料通常有高岭土、球土、绢云母瓷土、蒙脱石粘土等。要调整到适宜的坯体可塑性,需要在这几种粘土原料中作选择。其实,粘土的可塑性主要由粘土的细颗粒(粒径小于或等于2μm)数量多少以及粘土的阳离子交换量的大小来控制,细颗粒多、阳离子交换量大的粘土其可塑性就强。就颗粒粒度而言,以蒙脱石细颗粒含量最高,高岭土的细颗粒相对较少(尤其是结晶完备的高岭土)、绢云母瓷土次之、最后是球土。

在离子交换能力上,研究泥浆的粘土-水系统的结构可以帮助理解一些现象的。粘土——水系统中的粘土形成如下一种胶团结构:

在粘土胶团内,粘土质点本身称为胶核,该胶核是带负电的。紧靠胶核周围吸附着一些定向偶极水分子和一些水化的阳离子。这部分构成了围绕胶核的吸附层,它们能随着胶核在介质中一起移动。

胶核与吸附层内的阳离子不足以补偿胶核的负电荷。因此,随着与胶核距离的增加。分布逐渐减少的阳离子,形成一个阳离子浓度逐渐递减的扩散层。

胶粒加上扩散层总称为胶团。胶团整体是电中性的。由于随着离胶核的距离增加,阳离子水化程度增加,阳离子所带电水分子也增加,形成了水化的外壳从而使胶团稳定。

从一些现象可以看出,粘土的阳离子交换容量及吸附的阳离子种类对粘土的胶体活性影响很大。例如,蒙脱石的阳离子交换容量大,膨胀性也大,在低浓度下可形成稠的悬浮体,特别是钠蒙脱石,水化膨胀性更强;而高岭石的阳离子交换容量低,惰性较强。当环境发生变化时,粘土胶团的阳离子会发生替换,使吸附层、扩散层发生变化,由此带来泥浆性能的变化,尤其是流动性的变化比较明显。

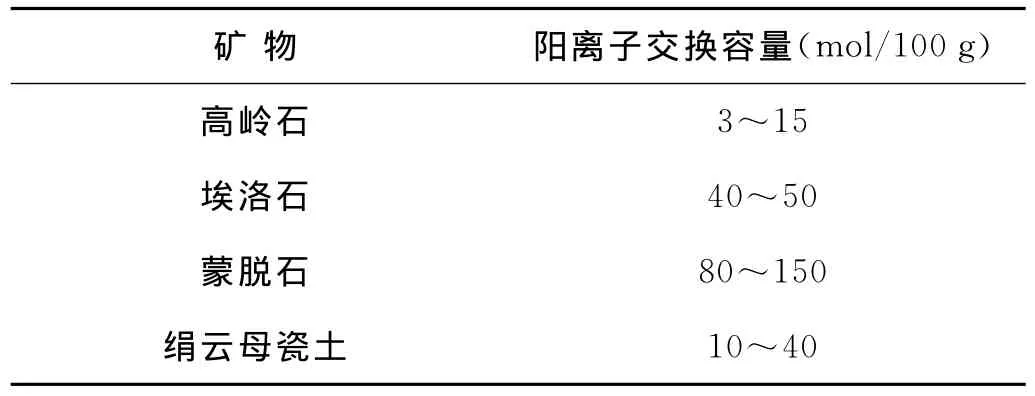

表1 部分粘土的离子交换容量

离子交换是指可以用一种离子取代原先吸附于粘土上的另一种离子。按粘土原先吸附的离子所带电荷的不同,可分为阳离子交换和阴离子交换。以高岭土为例,正常不加入化学电解质时,边角缘面带正电荷,会发生阴离子交换,这一部分边角缘面正电荷对未解胶前的高岭土形成卡片网络结构是有理论意义的。但阴离子交换量仅为阳离子交换量的十分之一。

在实际的卫生陶瓷生产条件下,泥浆都是带负电荷,所以,卫生陶瓷的泥浆通常讨论的离子交换一般指阳离子交换,离子交换容量通常用来表示离子交换能力,粘土品种对离子交换的能力影响很大,部分粘土的离子交换容量见表1。

1)高岭石。高岭石结构为单网层,同晶取代少,破键会带来一些电荷,但总体上,结晶完整的高岭石相对惰性大,离子交换量小;一些结晶较差的高岭石除破键引起粘土荷电外,晶格内离子替代的也有一定比率。如球土的离子交换能力就要大很多,从应用的角度看,球土的交换能力应该介于高岭石与埃洛石之间,一些被称为黑粘土的球土表现出的交换量更大。

2)绢云母瓷土。绢云母瓷土的晶格置换比蒙脱石严重,单位面积板面的负电量应该比蒙脱石多,但伊利石结构中复网层之间是钾离子,而且钾离子可以牢固地把2个复网层连接在一起,不易解理,分散度小,成为板面的层面少,比表面积小,所以相同质量的伊利石带负电量比蒙脱石少,其阳离子交换量介于高岭石与蒙脱石之间。

3)蒙脱石。多层复网结构,同晶取代多,层间束缚小,分散度大,离子吸附活跃,解理面带较多负电荷。

干燥强度是指坯体干燥后具有的强度,它与泥浆成分中的细颗粒、颗粒的胶体性能有直接关系。下面以细颗粒数量的控制为例:

瘠性原料细颗粒度的提高绝大多数来自物理破碎,主要是来自球磨机内球石的撞击、研磨以及原料之间的挤压、研磨作用,这些物理作用到一定程度后,细颗粒的产生就很少,而高岭土等粘土原料除了上述的球磨机物理作用外,本身的水化分解作用更为显著,晶格本身的大小经过一段时间的球磨会充分体现出来,它们是构成坯体干燥强度高低的关键。但是,原料中细颗粒越多,坯体形成的阻力就越大;但从另一个角度来讲,它与吃浆速度也是有冲突的。

综上所述,卫生陶瓷注浆成形的理想状态就是泥浆尽快地形成坯体,并且坯体具有优良的可塑性及较高的干燥强度。

3 传统泥浆的局限性和新泥浆的进化视角

在卫生陶瓷注浆成形中,吃浆速度和干燥强度是一个对立统一的关系,在生产过程中必须兼顾且要找到良好的平衡点,只片面追求吃浆速度或干燥强度都是不可取的。传统石膏注浆更偏重于泥浆的可塑性,希望脱模时坯体不会开裂,也因一天就注模一次,有充足的时间去处理坯体,久而久之,为追求泥浆的可塑性,配方中大量使用粘土,导致吃浆速度偏慢。而低压快排水及高压注浆成形工艺是24h连续生产,不论是注浆、修坯,还是干燥,都要求高效率,这就带来不同的视角,也带来了对泥浆的进化的要求。

提高吃浆速度,其优点是显而易见的,以连体虹吸式坐便器的低压快排水工艺来说,若直接采用普通泥浆,一天只能注浆3次,而使用经过调整后的新泥浆,一天最少可以注浆5次。但是这种利用新泥浆提高注浆速度的做法,无疑是以牺牲泥浆的可塑性及坯体的干燥强度为代价的,这在实际生产中是不可取的。

从国内运用新泥浆注浆成形的实际经验看,这个问题在一定限度内是允许存在的,不仅成形合格率没有降低,而且干燥合格率还有所上升。

卫生陶瓷的器形复杂,各种曲度、各种厚度混杂在一起,坯体收缩形成的应力极易造成坯体开裂。传统的泥浆是依靠提高泥浆的可塑性来对抗应力的,坯体会在石膏模型内存留较长时间,坯体的收缩倾向与模型的阻挡形成刚性阻碍,需要很好的可塑性来抵消这种阻碍应力,才能达到脱模时不开裂的目的。但是,追求可塑性、使用含有较多粘土、吃浆速度偏慢的泥浆在注浆成形后,导致坯体硬度低,排水慢,坯体早期硬度低,随之带来不能及时湿修坯的问题,影响工作效率。同时,长时间吃浆带来吃浆面与排浆面的水分梯度较大,虽然可塑性抵消了大部分的刚性应力,但内外水分差带来的应力在干燥阶段会明显增大,有增加干燥内部开裂的趋势。经过进化后的新泥浆具有快速吃浆的性能,可以缩短坯体在模具内存留时间约1h。而这段时间恰恰是坯体收缩的重要阶段,早脱模,没有模型的刚性阻挡,必定可以减少开裂。同时,吃浆面与排浆面的水分梯度会缩少,由此带来的内部应力很小,为坯体的顺利干燥创造了有利条件。同时,因新泥浆本身的透水性能优良,能减少湿坯的内外水分梯度,所以可以进行早脱模,进而达到完全湿修坯。因此可以这样认为,用可塑性来解决开裂是被动的,而提高吃浆速度、缩短坯体在模型内存留时间以解决开裂问题。

关于干燥强度是新泥浆在这方面存在先天不足,不能达到使用传统泥浆成形坯体的多次搬运无磕碰的状态,但是,新成形工艺可达到湿修坯的效果,大大减少对干坯的翻转移动,同时采用的是连续注浆生产工艺,在较短的工艺距离内不用进行多次、长距离搬运,从而减少了坯体人为损坏和破损的可能。

在上述的粘土原料对可塑性及干燥强度的影响中,可以看出新泥浆与传统泥浆的使用差别。首先,尽量摒弃使用蒙脱石粘土,因为其流变性能极差,极少量的蒙脱石就会夺取大量泥浆有限的自由水量;其次要相对提高高岭土及绢云母瓷土的使用量,置换一部分球土的使用量,同时辅以硬质料中具有高吃浆速度还兼具一些可塑性的原料,如叶腊石、地开石等,不能以单纯地减少粘土的使用量来提高吃浆速度,而是应充分了解各种原料的基本性能,从中寻找到兼顾泥浆各种性能的原料及配方,这是新泥浆调整的重点。

4 结论

综上所述,在调整泥浆可塑性和干坯强度在条件容许时,把提高吃浆速度作为泥浆进化的视角,给卫生陶瓷生产技术提升带来更多的可能和空间,在确保干燥产品合格率的前提下,将泥浆技术的侧重点从可塑性转到吃浆速度上是可行的,也是很有意义的。这不仅仅是针对低压快排水或高压注浆成形这些新的生产工艺,对传统石膏注浆方式也是有借鉴作用的,随着生产工艺方法的进步,泥浆也需要进化。

现借助卫生陶瓷生产中泥浆参数模型将传统泥浆与新泥浆性能进行比较,其对比结果见表2。

表2 传统泥浆与新泥浆性能对比

当然,新泥浆的试制要做大量的基础试验,从开始选用适用原料的调查及试验开始,直至完备的成形、修坯、干燥、施釉、烧成等工艺试验,至少需要6~8个月时间,还要选择出能反映出泥浆性能优劣的产品,最好用连体坐便和大尺寸洗面器分别做中型试验,然后再分步骤从原料车间开始,逐步替代原有泥浆使用新泥浆,这个周期也需要6个月以上。

致力于以尽可能小地可塑性牺牲带来尽可能快的吃浆速度的泥浆进化视角,对提高卫生陶瓷的生产效率具有现实的指导意义。目前在国内的卫生陶瓷生产中虽已有应用并取得了一定成效,但进一步配合低压快排水及高压注浆成形等新工艺,进行稳定、持久的新泥浆改良探索仍然很有必要的。

1 国家标准局.GB/T 5000-1985.日用陶瓷名词术语.北京:中国标准出版社,1985

2 李家驹.日用陶瓷工艺学(第一版).武汉:武汉工业大学出版社,1992

3 曹茂盛,等.材料合成与制备方法(第一版).哈尔滨:哈尔滨工业大学出版社,2001