基于碳化硅陶瓷换热的巷道降温模拟研究*

2013-09-04马正中宋春节

马正中 宋春节 刘 杰

(1中能服(北京)节能投资有限公司 北京 100044)(2清华大学航天航空学院 北京 100084)(3 中国科学院先进能源动力重点实验室(工程热物理研究所)北京 100190)

前言

我国的能源特点是煤炭储量丰富,石油和天然气短缺,已探明的煤炭资源储量占世界总量的11.1%,但石油和天然气资源分别仅占世界总量的2.4%和1.2%[1]。在已探明的煤炭储量中,埋深在地下千米以下的为2.95万亿t,占煤炭资源总量的53%。长期开采使得我国浅层资源日渐枯竭,因而深度开采将成为煤炭资源开采的必然趋势。随着开采深度的增加,矿井地温升高、涌水量加大,从而导致作业环境恶化、通风降温设施扩容、巷道维护困难,生产成本急剧升高等一系列问题。

加强通风并选择合理的通风方式是目前矿井降温的主要途径[2~4]。但随着矿井开采深度的增加,风流沿途将不断被加热使通风降温的效果受到限制[5]。可以预见,机械式降温技术[6]将在深井降温领域发挥越来越重要的作用。

笔者采用高导热型碳化硅陶瓷管换热器替代常规金属管换热器,对换热器内部风流的流动和降温效果进行了二维数值模拟研究。

1 深井降温系统

矿井涌水量大,水害是威胁矿井安全生产的重要因素之一,目前我国北方主要的矿务局,有百余个矿井受到地下水威胁。随着向深部开采,水压不断增加,涌水灾害威胁日趋严重。矿井涌水热量、空气压缩机压缩热、矿井回风余热、洗浴中心排水等蕴含大量低品位热能,通常未能有效地加以利用,造成大量余热资源的浪费。回收利用这部分余热资源[7],可以有效地减少供热运行费用,降低企业成本,减少污染物的排放。

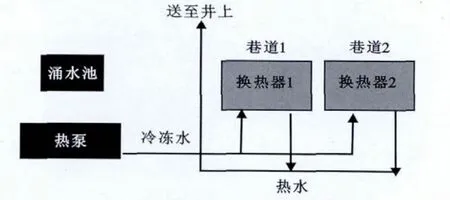

笔者采用的深井降温系统,是利用矿井涌水量大、温度适中的优点,将矿井水作为冷源,利用水源热泵机组制取冷冻水。通过换热器与巷道风流进行换热,将矿井巷道温度降到《煤矿安全规程》要求值;冷冻水经过加热后,仍使用矿井原排水系统排到地面进行回收利用,如图1所示。

图1 井下巷道降温系统流程图

换热器的管束材料通常为金属铜管。由于矿井涌水的水质差,在井下经过初步过滤后依然含有少量煤粒和其它颗粒物,长期运行会对换热管束内壁造成一定程度的磨损,同时在后面清洗表面污垢的操作过程中,由于清洗液腐蚀而容易导致管壁的局部破损。

笔者考虑选用高导热型碳化硅陶瓷管替代金属换热管,以消除上述问题。陶瓷换热管由碳化硅原料烧结而成,不仅具有接近金属管高导热系数的特点(导热系数约为270W/m·K[8]),还具有硬度高、耐磨性能好、耐腐蚀、耐高温、强度高、膨胀率低及耐热冲击等优良性能[9~10]。经过半个世纪的发展,目前该材料已广泛应用于陶瓷化工、航空等各个领域[11~12]。

2 模型假设

模拟过程基于如下假设:

1)假设巷道内风流与围岩等附近热源间的传热达到热平衡,模拟仅需考虑风流与管壁间的传热过程。

2)忽略管壁间的辐射换热、管壁的轴向热传导和污垢热阻影响。

3)由于管束曲折次数大于4次,因而可作为纯逆流换热型式处理。

4)假设管壁温度恒定为进口冷冻水温度,换热器内风流为定常不可压缩层流。

3 物理模型与网格生成

换热器的物理模型如图2所示。其中,换热器左侧为进风口,右侧为出风口,上、下两端为盖板,换热管束内为冷冻水,管壁边界为固壁类型。

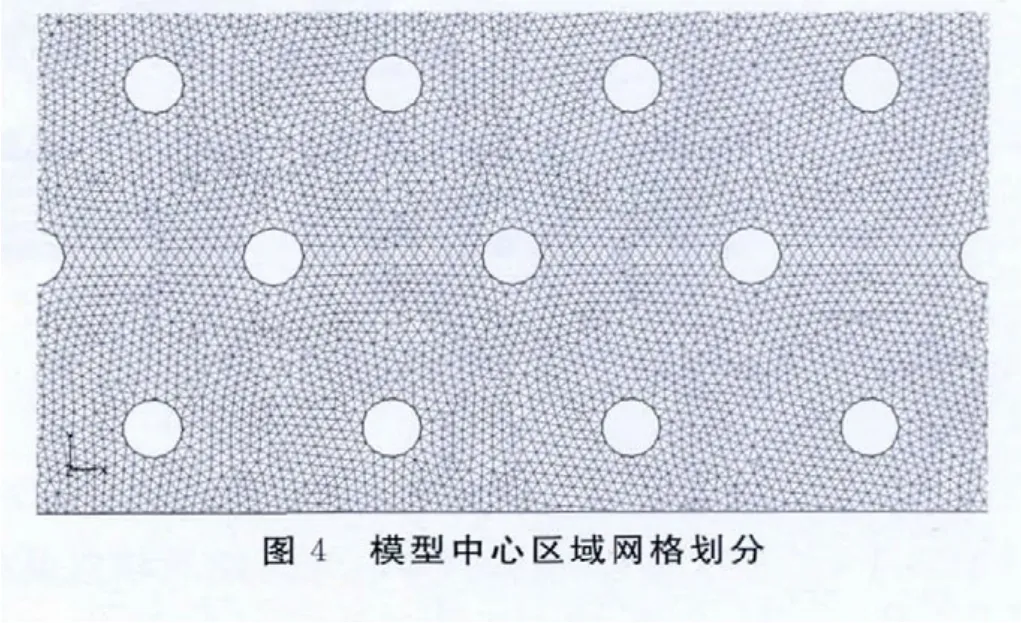

模型完成后先生成划分线的网格,再划分面的网格,采用pave方法,网格为三角形类型。生成的换热器内部网格如图3、图4所示。

4 模拟条件

二维模拟参数设置如下:

风流比热Cp=1006.43J/(kg·K);

风流导热系数k=0.0242W/(m·K);

风流粘度μ=1.7894×10-5kg/(m·s);

进口风温Ti=305K;

进口压力Pi=2.2kPa;

陶瓷管壁温TC=280K;

陶瓷管导热系数kC=270W/(m·K);

陶瓷管管径DC=100mm;

管间距LC=300mm。

边界条件:左侧采用压力进口边界条件,右侧采用压力出口边界条件,气体在壁面应用无滑移边界条件。

5 数学模型

计算过程采用稳态求解。由于内部有管道扰流,流动为湍流型式。湍流模型采用标准k-ε模型。标准k-ε模型为半经验公式,主要是基于湍流动能和扩散率。k方程是精确方程,ε方程是由经验公式导出的方程。k-ε模型假定流场完全是湍流,分子之间的粘性可以忽略。对离散方程组的压力速度耦合采用经典的SIMPLE算法。密度方程、动量方程、湍流方程、能量方程均采用一阶精度格式。

6 结果与讨论

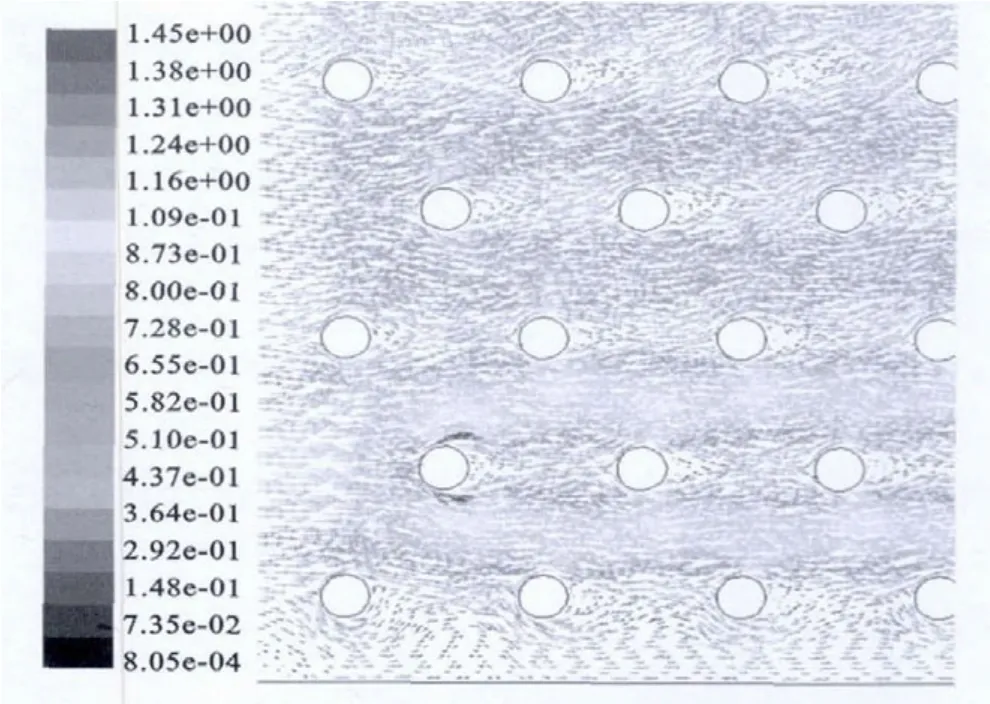

图5为换热器内部风流速度矢量分布图。从图5可以看出,换热器内部的风流方向基本均指向右侧换热器出口。从整体上看,风流的速度大小分布较为均匀约为0.5m/s,仅在紧贴上下端板附近较窄的区域内存在较明显的梯度变化。

图6为换热器沿风流流动方向中心线速度图。从图6可以看出,当风流进入换热器后,在陶瓷管束前端由于受到阻挡,其速度迅速减小,风流将绕过管束向其后方运动。中心线贴近管壁处由于采用无滑移边界条件风流速度降为零。当风流绕过陶瓷管束后,风流速度又开始逐渐增大。风流速度后期增大的程度主要与换热器内部陶瓷管布置型式以及自己流动参数有关。从图6还可以看出,由于陶瓷管沿风流流动方向均匀等距离布置,换热器内部风流的速度呈现出周期性变化的特点。

图7为换热器左下角风流速度矢量分布图。从图7可以明显地观察到,二维陶瓷管束风流的低速绕流运动,风流速度大小和方向在管束附近出现周期性的变化。风流的低速区集中于管束尾部和紧贴上下端板附近的区域。风流的高速区位于管束外壁附近,特别是靠近上下端板附近的区域。因而为了使风流能够均匀地通过换热器,保证降温效果,可适当增加端板附近管束的布置密度。

图7 换热器左下角风流速度矢量分布图

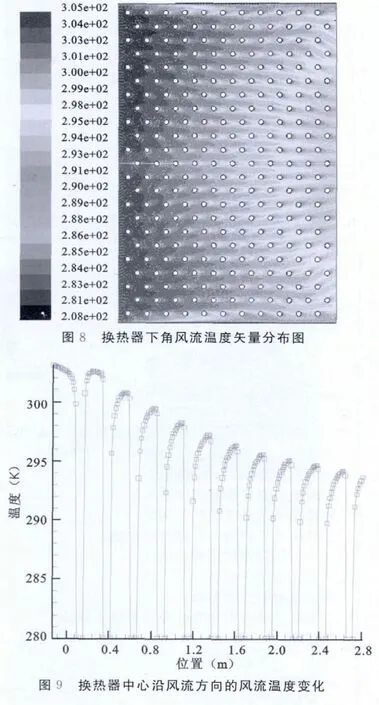

从图8中可以看出,风流在入口处的温度较高,当与陶瓷管进行换热后温度逐步降低,中心区域温度降低速度明显高于两侧,中心出口处温度为293K(如图9所示),已低于《煤矿安全规程》所要求的正常值299K。

7 结论

笔者对高导热型碳化硅陶瓷管换热器内风流的流动进行了二维模拟,由计算结果得出如下结论:

1)换热器内风流整体上速度分布较为均匀,仅在紧贴上、下端板附近较窄的区域内存在较明显的速度梯度变化。由于绕流引起的速度变化呈现出周期性的特点。

2)采用高导热型碳化硅陶瓷管不仅可以解决金属换热管的磨损和腐蚀问题,而且由于它自身具有很高的导热系数,仍能够满足矿井降温的要求。对巷道风流的降温贡献集中在换热器中部区域。

3)通过模拟,可以为优化换热器内部结构,提高换热效率提供设计的依据。

1 韩可琦,王玉浚.中国能源消费的发展趋势与前景展望.中国矿业大学学报,2004(1):4~8

2 李艳军,焦海朋,李明.高温矿井的热害治理.能源技术与管理,2007(6):45~47

3 Inoue Masahiro,Yang Wenyu.Airflow adjustment and minimization of the air power of ventilation network.Journal of Coal Science & Engineering,2011,17(3 ):237~242

4 Li Gary,Kocsis Charles,Hardcastle Steve.Sensitivity analysis on parameter changes in underground mine ventilation systems.Journal of Coal Science & Engineering,2011,17(3 ):251~255

5 谢中强.非机械降温技术在高温热害矿井治理的应用.煤矿开采.Coal Mining Technology,2009,14(4):88~89

6 王长元,张习军,姬建虎.论矿井热害治理技术.矿业安全与环保.Mining Safety & Environmental Protection,2009,36(2):62~64

7 Jardóns,Ez A O,Álvarez R,et al.Mine water for energy and water supply in the central coal basin of Asturias(Spain).Mine Water and the Environment,2013,32(2):139~151

8 徐鹏,杨建,丘泰.高导热氮化硅陶瓷制备的研究进展.硅酸盐通报,2010(2):384~389

9 秦成娟,王新生,周文孝.碳化硅陶瓷的研究进展.山东陶瓷,2006(4):17~19

10 柴威,邓乾发,王羽寅,等.碳化硅陶瓷的应用现状.轻工机械,2012(4):117~120

11 黄政仁,闫永杰,张辉,等.碳化硅陶瓷的热交换应用与研究进展.第七届亚洲陶瓷技术研讨会论文集.江西:景德镇,2011

12 吴澜尔.碳化硅陶瓷材料研发进展.中国空间科学学会空间材料专业委员会2011学术交流会论文集.宁夏银川:2011:1