燕尾样板镶配件的加工与划线技巧

2013-08-31施振华

施振华

(南通纺织职业技术学院,江苏 南通 226007)

机械制造行业特别是模具制造行业,有许多工作是机械加工所不能完成的。比如大型而复杂的零件的划线,模具的修整等必须由技术工人用手工的方法去完成。零件手工加工的方法工作范围日益扩大,专业分工更细。尽管分工各异,但零件手工加工所需的基本技能和基本要求都是一致的,都需要划线、锉削、镶配、加工工艺的编制等技能。

镶配件的手工加工是钳工工作中最复杂、技能要求最高的操作,只有具有扎实基本功的人员才能达到满意的效果。本文以燕尾样板镶配件为例,从划线和尺寸控制的角度,对这类配合件的手工制作过程进行了探讨。

1 燕尾样板镶配件的加工要求

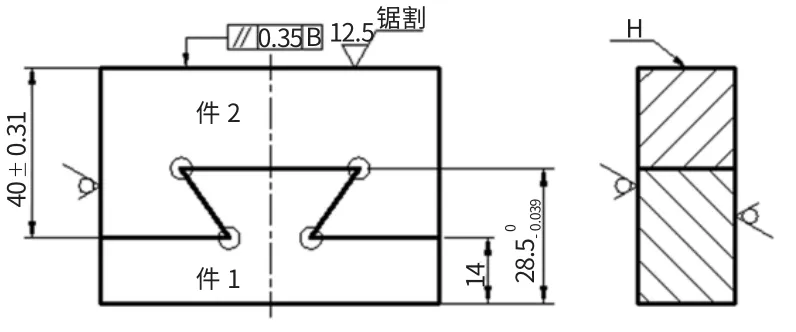

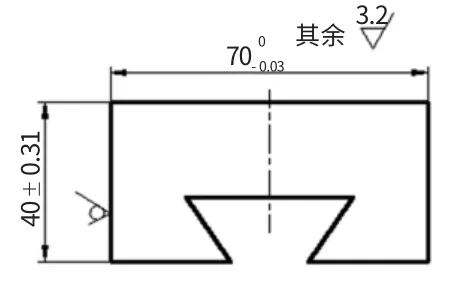

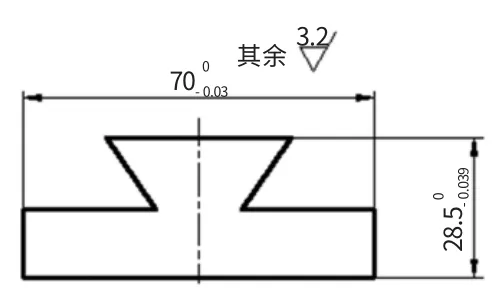

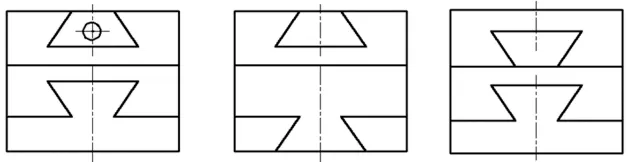

图1所示的燕尾镶配件是国家职业技能鉴定考试题库中常见的考件类型,也是重点考核的内容之一。该样板镶配件在加工时,要求以零件1(如图2所示)为基准件配作零件2(如图3所示),在配合时,要求可以互换,且配合间隙均要求不超过0.06mm,同时要求零件2有一锯削面不予加工。零件的配合尺寸如图1所示,有一定的精度要求和相互位置要求。其加工过程比较复杂,需要一定的技巧。

图1 燕尾样板镶配件示意图

图2 零件1示意图

图3 零件2示意图

2 工艺路线的安排

根据上述对该组镶配件加工要求的分析,可以安排出样板镶配件手工加工时的工艺路线如下:划线→锯削→加工工艺孔→手工加工零件1→手工配作零件2→镶配检验。

3 手工加工关键技术

为保证零件的加工和配合间隙要求,必须在毛坯上划出零件的各加工线,并按一定的工序顺序加工,在加工过程中,尺寸的控制及测量方法对工艺过程的顺利进行十分重要。

3.1 毛坯上零件划线布局

零件在手工加工时,给定的毛坯的大小一般是有限的,要求在一个毛坯上加工两个零件,如何用有限的毛坯材料加工出符合要求的产品,零件在毛坯上的划线布局就成为关键的一步。为保证划线方案的合理性,划线操作除要求线条清晰均匀,定形、定位尺寸准确[1]外,通常还应遵循以下原则:

(1)保证加工精度原则

配合件中的基准件往往要求有一个面为锯割表面,不允许锉削加工,因此,在划线时应保证该面不被加工。

(2)锉削工作量最少原则

为保证在毛坯上加工出燕尾槽,必须先钻出工艺孔,在钻孔之前,必须在毛坯上先画出这些孔的中心线。这些工艺孔的布置及数量必须以方便加工为原则,即应尽可能使后续的锉削工作量最少。

(3)加工面最少原则

为保证锉削工作量最少,应尽可能利用给定毛坯上已经形成的、不需要加工的表面。

图1所示的零件给定毛坯是厚度为8 mm的61×61钢板。在划线时,通常会有以下图4所示三种方案。加工要求H面为锯削面,不允许锉削加工。方案二称为背靠背方案,方案三称为面对面方案。方案二和方案三均需锉削H面,且此两种方案均比方案一的锉削工作量大,相对而言方案一比方案二和方案三更合理可行,为比较合理的方案,故选择方案一进行划线布局。

3.2 工艺孔的安排

在加工零件的燕尾槽时,需锯削掉燕尾槽处多余的金属材料。为保证锯削燕尾槽底部时锯条能顺利进入,必须在锯削前进行钻工艺孔处理。由于槽深尺寸为14.5mm,可以有两种钻工艺孔方案。一种方案是在零件中心线处钻一孔径为准12mm的中心孔,此工艺孔直径稍大于锯条宽度,将孔起锯部位锉成方形,能容纳锯条即可锯削。另一种方案是钻一准8的孔,然后修磨锯条宽度至略小于8mm时即可锯削。具体采用哪种方案需根据燕尾槽的深度确定。具体到燕尾镶配件的加工,由于槽深为14.5mm,大于10mm,故选用方案一进行加工。

图4 划线布局示意图

3.3 加工尺寸精度控制

对于镶配件的加工品质和精度要求,这里只研究燕尾槽的尺寸精度控制,以零件1为例说明加工时其尺寸精度的控制方法与采取的措施。

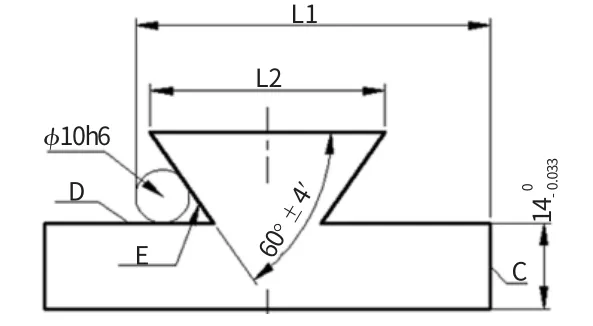

图5 零件1燕尾槽尺寸控制示意图

如图5所示,加工零件1的燕尾槽时,先按线锯削好左边的角度(注意留锉削余量),然后粗、精锉D面,保证尺寸14,在加工好D面后,再加工E面,此时需控制燕尾槽斜面到C面的尺寸要求。由于此尺寸不好直接测量,根据文献[1]的论述,需借助于准10h6的标准量棒测量尺寸L1,通过控制L1从而间接控制斜面到C面的尺寸,同时控制角度60°±4'。左边角度做好后,再加工右边角度,控制尺寸L2。

4 结束语

在零件手工加工过程中,划线和尺寸控制、加工方案是其关键所在。文中介绍的划线布局方案分析从一定方面解决了在制定毛坯上的布局问题,对模具手工操作技能的训练和职业技能考试具有一定的参考和借鉴意义。

[1]陈永刚,刘正平.钳工双燕尾配合件的加工和测量[J].金属加工(冷加工),2009,(20):50-51.