化工厂不停车带压堵漏夹具设计应用总结

2013-08-29高鸿翔

高鸿翔

(河南工业贸易职业学院,河南 郑州 450012)

1 概述

由于化工生产的连续性,一旦投入原料开车,系统运行周期的长短直接关系到工厂的经济效益。由于化工生产过程中介质的高温、高压、强腐蚀、配件缺陷等原因,设备不可避免地会出现跑、冒、滴、漏现象。一旦出现较大泄漏,如不及时处理,轻则造成工艺介质的浪费,重则引起系统停车,甚至造成重大环境污染或火灾事故。近20年来,我国化工企业对不停车带压堵漏技术进行了较好的应用,减少了非正常的停车次数,保证了生产稳定长周期运行,取得了明显的经济效益。不停机带压堵漏技术就是利用高压注射枪将特制的堵漏密封胶强行注入到装有专用夹具的泄漏处,并在短时间内形成新的密封结构,从而阻断介质的泄漏。该项技术主要设备由密封夹具、注射阀、注射泵和堵漏密封胶等组成。本文对不停车带压堵漏夹具设计及封堵的一些经验进行总结,并提出了改进的建议。

2 密封夹具的设计

密封夹具的设计要依据泄漏部位的介质种类、温度、压力及几何外形,合理地选择夹具适合的材料和结构,是夹具设计的首要工作。

2.1 密封夹具材质的选择

密封夹具的材质选择要以材料允许的最高使用温度和最佳承载性能为依据,常综合考虑泄漏介质、温度、压力以及各种材料的基本性能等因素。一般情况下应首选普通碳素钢,因其机械性能可满足夹具强度的要求,且具有良好的及加工和焊接性能,常用的普通碳素钢为Q235;对中高压泄漏介质可选用合金钢,如20R、16MnR;强酸强碱等具有腐蚀性的介质可选用不锈钢,如1Crl8Ni9Ti;高温高压的介质,应选用与设备材质相同或耐热钢。同时,夹具材质的选择要符合《钢制压力容器(GB150-1998)》中的规定。

2.2 夹具壁厚的确定方法

式中:S-夹具壁厚(mm),且不应小于60mm;P-夹具设计压力(MPa),;D-夹具的最大内径,mm;[σ]-夹具实际使用温度下材料的许用应力(MPa);Φ-焊接接头系数,取O.7,当夹具为整体材料加工时,取l.0.;C——厚度附加量;ψ-修正系数。

2.2.1 夹具设计压力的确定

根据工程实际,一般取泄漏介质内压加5MPa 作为夹具强度计算时,高压介质的设计压力可取1.2 倍的系统内压。

2.2.2 修正系数ψ 的确定

夹具的宽度B 与注胶孔直径相差不大是,注剂螺栓孔对夹具强度的削弱是不可忽视的,因此对计算出的夹具壁厚进行修正。夹具的宽度B 取泄漏点宽度加30mm 计算,且应符合(Bb)/2≥S,一般注胶孔为M12,则修正系数ψ=B/(B-12)。

2.2.3 夹具壁厚附加量C 的确定

在夹具设计时,除考虑强度外还必须考虑刚性问题,以防止在注射过程中因挤压力致使夹具变形,导致注剂堵漏失败。在强度计算后,必须以提高刚性为目的增加厚度6mm,在高温高压下取计算厚度的1.5 倍。

2.3 密封腔的确定

夹具是将泄漏点包容起来,通过注胶孔打入密封胶,形成新的密封,从而达到堵漏的目的。密封腔的几何尺寸大小,直接决定了堵漏的成败。密封腔过小,密封胶流动性差,不能均匀布满腔体,难以形成新的密封;密封腔过大,夹具外形相应增大,堵漏胶消耗也相应增加。

2.3.1 密封腔最大直径D 与宽度b 的确定

根据实际密封效果与密封胶流动性考虑,密封腔的最大直径应在需堵漏的构件外形尺寸基础上,增加10mm,密封腔宽度应较泄漏点宽度增加30mm。

2.3.2 与构件配合处尺寸的确定

为使夹具密封腔形成有效密封,夹具与构件配合处必须有尺寸配合要求,如不考虑热膨胀问题,夹具与构件的配合间隙应控制在0.5mm 内。由于化工厂介质化学反应温度往往比较高,高温作用导致热膨胀,引起夹具几何尺寸发生变化。实际工作中,介质温度超过100 度时,夹具尺寸的确定必须考虑到热膨胀的问题,热膨胀量δ=a ×ΔT ×d,式中a-材料的热膨胀系数,钢材的热膨胀系数为1.2 ×10-2mm/℃;ΔT-介质温度与室温的差值(℃);d-夹具与构件配合处的孔径(mm),不同的孔径需分别计算热膨胀量。

2.3.3 与构件接触处密封槽的选择

对于高压高温介质的泄漏,为防止胶的泄漏,必须增强夹具与构件接触处的封闭性能。在保证夹具强度和刚度前提下,可在夹具的接触处开设5 ×5mm 密封槽,可在密封槽内嵌入铜丝。对于壁厚≥24mm 的夹具可采用两道密封槽。夹具一般做成两瓣或四瓣瓣式,以便于加工、安装。

2.4 连接螺栓直径和耳板厚度的确定

2.4.1 夹具连接螺栓直径的计算

2.4.2 连接耳板厚度的计算

2.4.3 注胶孔的确定

注胶孔的位置和数量,决定了密封胶能否充满密封腔,是堵漏夹具的关键参数之一。一般注剂孔的中心距离不应大于lOOmm,高压高温堵漏夹具注胶孔应适当加密,法兰堵漏夹具的注剂孔的数量不应少于该法兰连接螺栓的个数,压力低、几何尺寸小于100mm 的堵漏夹具注剂孔不应少于2个。

3 密封剂的选择

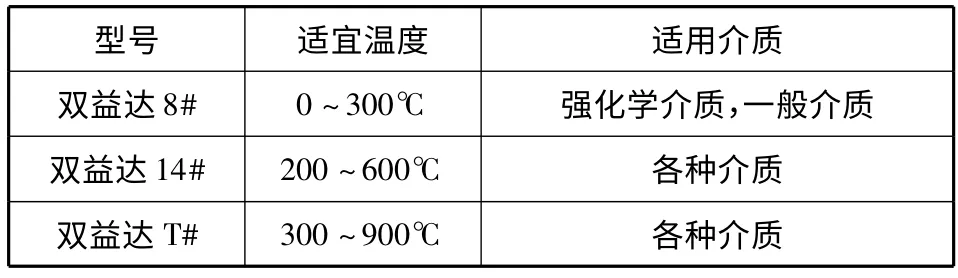

正确选择的密封剂,是堵漏成功的主要保证。密封剂的选择主要依据泄漏部位介质及操作温度而定,同时,基于考虑堵漏成本,应需表一:密封胶选用。

要适宜温度的密封胶,使用过程注意节约。在密封剂选择中,可以对照进行选用,各个厂家牌号不同,表一为天津某品牌密封胶。

4 带压堵漏技术的应用

中原某大型化肥厂自1996年引进了带压堵漏技术以来,成功应用不停车带压堵漏技术对尿素合成塔下法兰密封面泄漏、高压甲铵冷凝器出口阀门泄漏和一段炉裂纹泄漏等一系列高压、高压和易燃易爆介质的管道、法兰、阀门的封堵,多次避免了系统非正常停车,挽回经济损失上千万元,保证了生产长周期稳定运行。但化工厂泄漏介质大多是高温、高压、且是有毒有害、易燃易爆的的危险介质,带压堵漏施工带有很高的危险性。因此,带压堵漏人员必须经过专门的培训,考核合格后方可进行施工操作,施工前必须做好现场清理,制定好疏散预案,现场操作人员要做好监控,施工中必须遵守防火、防爆、防静电、防烫伤等国家有关规定,配戴好安全防护用品。

5 结语

不停车带压堵漏技术是化工厂设备应急修补技术,夹具设计的优劣直接关系到堵漏作业能否成功。尽管可以应用公式和经验参数设计出各种不同的夹具结构,但实际工作中遇到泄漏问题千差万别,夹具的设计需要在现场实践中,不断对夹具进行优化设计。