关于毛纺络筒机络纱张力若干问题的研究与实践

2013-08-29丁瑞锦

丁瑞锦

(青岛第二毛纺织股份有限公司,山东 青岛 266041)

毛纺络纱工程的目的是将管纱卷绕成一定形状容量大小的筒子,同时消除纱的杂质和疵点,从而提高以后各工序的生产率。

络纱应满足以下的工艺要求:要尽量保持纱线的物理性能(弹力,伸长和强力),因而纱线必须采取适当的张力,以保持卷绕条件不变,筒子成形正确,卷绕密度适当,确保退绕轻快,接头要小而牢,保持在以后各工序不脱结,消除多股纱,粗节纱和其它纱疵,尽量减少络纱下脚。

络纱张力不匀易损伤纱线本身的物理性能,造成筒子成形不良,而且还影响以后各工序的生产率。

1 毛纺络筒络纱张力不匀的分析与试验

1.1 张力不匀的分析

(1)机械状态影响锭与锭之间的张力差异。在张力盘回转不灵活或导纱杆和清纱刀片磨上沟槽或不光滑时,对纱线的张力产生较大的影响。这也牵扯到运转的使用问题。

(2)气圈形态发生变化,张力也随着发生变化。当纱线退绕至管纱中部以下时,纱线与纱管和上部空管的部分产生剧烈摩擦,引起纱线气圈状态发生变化。为了获得较均匀的络纱张力,必须设法控制气圈张力,控制气圈形态和减少纱线与木管摩擦。这是影响张力差异的最大因素。

(3)随着筒子直径的逐步增大,筒子与槽筒间的滑移随着减少,影响筒子成形不良,但对原纱质量的影响较小。这种影响是规律性的。

张力片的重量根据纱的不同号数而定,号数愈低,张力片重量愈轻;号数愈高,张力片重量愈重,但不能过重。增加张力片重量,并不能降低管纱退绕中大小纱之间的张力差异值,而且对纱线的物理性能有较明显的损伤,从提高质量的要求出发,在保证筒纱成形良好的基础上应尽可能采用低张力退绕。

气圈形态的变化对退绕张力有较大的影响,主要有以下两个原因:

(1)开始退绕为双气圈时,随着退绕纱层的逐渐下降,气圈高度逐渐加大,当气圈的腰部接触木管顶端时,气圈立即由双变单,张力突然增大,为了消除这一影响,必须使管纱退绕过程中始终保持同一气圈状态,即自始至终保持多气圈双气圈或单气圈。

(2)当管纱退绕到最后阶段,都以单气圈而告终,其最大张力随导纱距离的增大而增大。

木管的规格和纱线的张力有很大的关系。如果纱线退绕中和木管摩擦的因素相同,其纬纱管底层外径的变化与经纱相比,张力增加较缓和。如果加大木管底部锥度,取消细纱管底成形,所减小的容量可以从改进木管规格中弥补。如加大木管管身的倾斜角度等,这样对络纱退绕中单纱张力有很大的好处。

1.2 关于络筒络纱张力不匀的试验

根据以上分析的情况看,需要采取以下两方面措施:

1.2.1 导纱距离缩短为55mm,保证管纱退绕过程中自始至终为单气圈,消除在大纱时双气圈的形成,以减少由于气圈形态的变化而造成的张力差异。根据试验看出导纱距离愈短,愈有利于减小管纱退绕中的最大张力,即相应地减轻了退绕时纱线与纱层和空管的摩擦,除了对除杂的作用有所降低外,对经纱张力的均匀和减少脱圈均有利。但是,导纱距离愈短,锭子中心偏斜时对张力影响愈大,对锭子的中心校正愈是严格。导纱距离太近时(15~30mm)会妨碍值车操作。实践证明,导纱距离不宜太短,一般以50~60mm 为宜。

1.2.2 加装气圈破裂环:在木管顶端至导纱板之间加装一气圈控制装置——气圈破裂环,它的原理可以避免张力的大幅度波动,使纱线始终保持较低的退绕张力,以达到张力均匀的目的。

加装气圈破裂环和缩短导纱距离,二者不能同时并用,但加装气圈破裂环比缩短导纱距离效果更好。

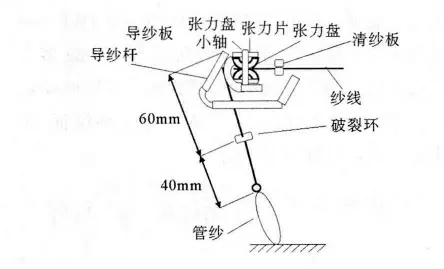

破裂环的安装情况如图1所示。

图1 破裂环的安装

破裂环安装距离,距木管顶端40 mm(实际20~30mm 时效果最好,但有碍值车操作),距导纱板60mm 以上,破裂环的内径为19mm。

从实际测试结果表明,由于气圈破裂环的作用,基本上消除了管纱退绕中可能形成的单气圈,并使管纱退绕点出现了一个小气圈,从而减轻了退绕纱线与木管和纱层的摩擦,实现低张力退绕。

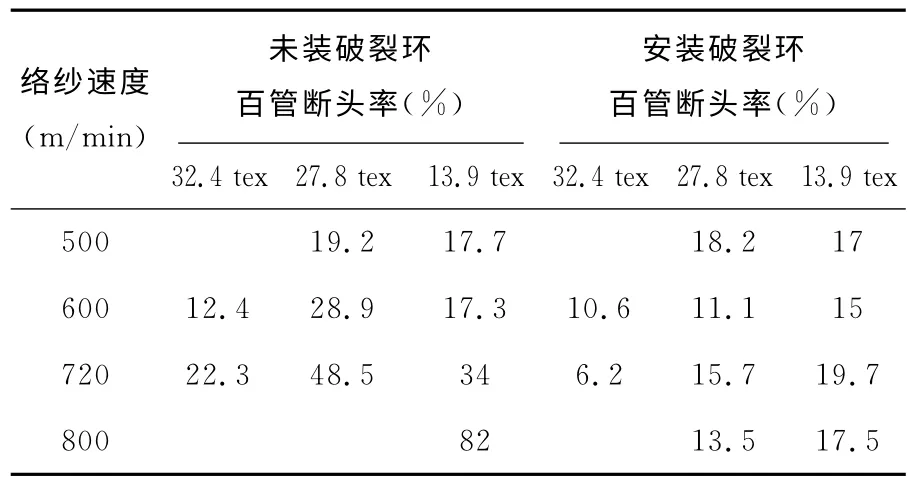

加装破裂环后,对原纱的除杂效果极为明显,在大隔距的情况下,除杂效率比装前提高1.6倍,百管断头也有明显降低。

关于加装破裂环前后百管断头情况如表1所示。

表1 加装破裂环前后百管断头情况

2 结束语

2.1 锭与锭之间机械规格要求一致,这是络纱张力均匀的基础,而解决同锭同一管纱的单纱退绕张力均匀主要从控制气圈入手。

2.2 均匀络纱张力的措施有以下几方面:

(1)当管纱成形良好时,导纱距离在55 mm以内,使管纱退绕由大到小保持单气圈状态。

(2)管纱退绕由大纱到小纱出现由双气圈到单气圈的变化过程时,加装气圈破裂环,可以保持单一的气圈形态。

(3)纱线通道部分光滑无毛刺,张力盘,清纱板,导纱杆三点成一直线,张力盘回转灵活,导纱杆光滑无毛刺。