超级奥氏体不锈钢254SMO焊接工艺

2013-08-29徐玉强赵翠华马洪伟刘伯胜王培永

徐玉强,赵翠华,马洪伟,刘伯胜,王培永

(海洋石油工程股份有限公司,天津 300452)

0 前言

奥氏体不锈钢最早于20世纪初由德国材料研究人员首先开发出来,之后随着人类对抵抗日益恶劣腐蚀环境材料的需求,新的抗腐蚀钢种不断涌现。超级奥氏体不锈钢就是在这种情况下出现的,这类不锈钢中的Cr、Mo、N含量显著高于常规奥氏体不锈钢,其中比较著名的是含6%Mo的钢,通常称为6Mo钢。6Mo钢的化学成分中均含有w(Cr)=20%、w(Mo)=6.0%和w(N)=0.20%,其PRE(Pitting Resis tance Equivalent,PRE=Cr%+3.3Mo%+16N%)值一般大于40。这类不锈钢的共同特点就是它们都具有非常优良的抗点蚀能力,广泛应用于海水等富含卤离子的工业处理设备中。

S31254是6Mo钢家族中常用的一种,其他还包括S31726、N08904、N08926、S31266等。即使是高合金的不锈钢,在含有卤离子如氯化物和溴化物等的溶液环境中,其适用性也极为有限。在这些环境下,通常必须使用镍基合金或钛等昂贵的材料,而S31254的出现提供一种相对低廉的选择。由于这类钢具有较高的氮含量,其机械强度比其他种类的奥氏体不锈钢高。254SMo是瑞典Avesta和Sandvik公司的注册商标,同时也是工业界最为广泛应用的S31254钢种。

在中海油与美国康菲石油公司合作开发的蓬莱19-3油田工程项目中,设计方Fluor Daniel公司选择了254SMo作为海上平台注水系统的管线材料。为使焊缝接头满足力学性能和抗腐蚀性能要求,进行了大量焊接试验,最终掌握了254SMo钢的焊接工艺。

1 试验方法

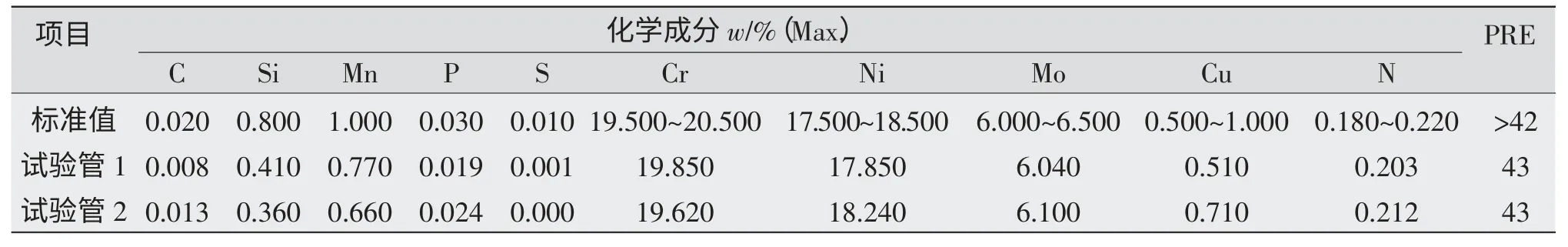

为验证焊接工艺的适用性,选用φ60.3 mm×5.54 mm(试验管1)和φ168.3 mm×11 mm(试验管2)两种规格的254SMo钢管各焊接一个试件,并在焊后进行力学和腐蚀性试验。

1.1 焊材选择

254SMo钢可采用钨极氩弧焊、手工电弧焊和埋弧焊等多种焊接方法焊接,但最为常用的仍然是钨极氩弧焊,即根据工程实际选用了钨极氩弧焊。

当使用化学成分匹配的焊接材料焊接254SMo钢时,易出现两大弱点:第一,由于焊接热过程的影响,使熔合区的奥氏体组织中合金元素严重偏析,特别是直接影响焊缝接头抗腐蚀性能的Cr、Mo和N元素将向枝晶晶间聚集,而晶核内的合金含量剧减,使这些区域成为抵抗腐蚀的薄弱环节。第二,由于熔池在奥氏体区域结晶,使焊缝区域和HAZ区有较大的热裂纹倾向。基于以上两点,254SMo钢的焊接通常不推荐选用化学成分与母材相匹配的焊接材料。由于元素Mo能够显著提高抗腐蚀性能,同时又能降低热裂倾向,通常情况下应选用富Mo的Ni基合金焊材,其中比较常用的是ERNiCrMo-3。

选用某焊材厂生产的TGS-61(型号ERNiCrMo-3)实芯氩弧焊丝。焊丝的化学成分如表1所示。正面和背面保护气体全部采用纯度大于等于99.99%的Ar气。

1.2 母材

试验管材为瑞典Sandvik公司生产的254SMo钢管,交货状态为固溶处理,母材的化学成分和力学性能分别见表2和表3。

表1 ERNiCr Mo-3焊丝的化学成分

表2 254SMo钢的化学成分

表3 254SMo钢的力学性能

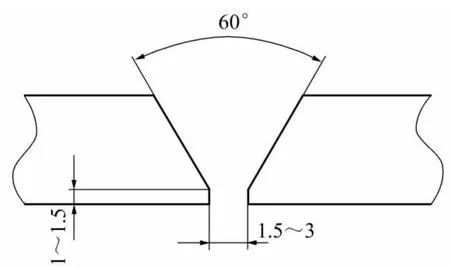

1.3 坡口设计

坡口型式见图1,开60°坡口,留1~1.5 mm钝边。

图1 坡口型式

1.4 焊前准备

坡口通过机加工方式获得。焊前,管内外侧距离坡口面50 mm以内区域务必清理干净,确保无油污、锈蚀或其他杂物存在(用丙酮清洗油污)。超级奥氏体不锈钢和常规奥氏体不锈钢一样,焊前无需预热。

1.5 工艺参数

为保证焊缝区域的抗腐蚀性能,同时防止产生热裂纹,焊接过程中要严格控制热输入和层间温度。热输入量控制在2.0 kJ/mm以下,层间温度控制在150℃以下。焊接工艺参数见表4。

表4 工艺参数

2 试验结果

2.1 力学试验

力学性能试验结果见表5。力学性能试验全部合格,焊缝接头强度和韧性满足要求。

表5 焊接接头力学性能试验结果

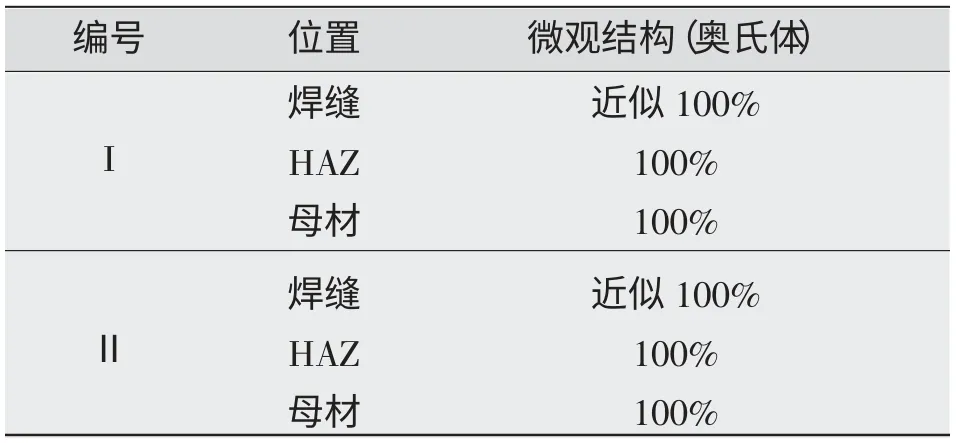

2.2 金相分析

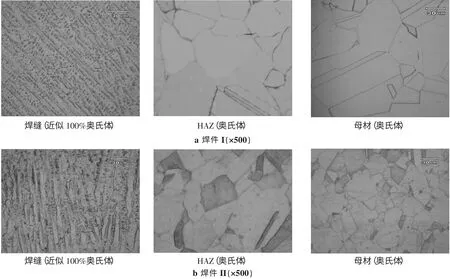

对以上试样进行微观金相分析,结论见表6,微观金相组织照片如图2所示。结果显示,整个焊缝接头区域基本为奥氏体组织,与母材微观组织保持一致。

2.3 腐蚀试验

按照ASTM G48试验方法C进行点蚀试验,测试失重、点蚀密度和最大蚀坑深度。采用25 mm×50 mm的标准试样,焊缝位于长度方向的中间部位,通过机加工获得,经过研磨及抛光处理使表面达到一致光洁度。共分三组,每组厚薄试样各一个。将试样放入配制好的FeCl3溶液中,40℃恒温保持72 h,取出后清理、清洗、吹干和干燥,进行称重和显微镜、电镜观察,试验结果见表7。

表6 微观金相分析结果

图2 金相组织

对试样表面进行观察,得出结果如下。在连续变倍显微镜下腐蚀前后的宏观照片见图3和图4,在PHILIPSXL-3 ESEM环境扫描电子显微镜下蚀坑形貌如图5所示。

图3 腐蚀前试样宏观图片(20×)

表7 腐蚀试验试验结果

图4 腐蚀后试样宏观图片(20×)

图5 在扫描电子显微镜下蚀坑形貌(500×)

根据设计要求,试样腐蚀后,要求肉眼观察表面无可见蚀坑,最大点蚀深度不超过0.025 mm,失重不超过0.000 1 g/cm2。通过腐蚀前后试样图片对比,可以看出,试样表面光滑,肉眼观察无可见蚀坑,在连续变倍体式显微镜(20×)下观察蚀坑分散度极大,并且经探测最大深度均不超过0.025 mm,失重低于0.000 1 g/cm2,各项指标均满足设计要求。由此得出结论,以上焊缝接头在40℃富氯离子的环境下抗点蚀性能良好。

3 结论

通过多次焊接试验,获得了254SMo钢的焊接工艺参数,掌握了该类钢的焊接技术,解决了生产中的技术难题。使用富含Mo的Ni基ERNiCrMo-3氩弧焊丝作为S254Mo的焊接材料,合理控制热输入量和层间温度(热输入量控制在2.0kJ/mm以下,层间温度控制在150℃以下),采用Ar气对焊接区域进行严格保护的前提下,克服了使用化学成分匹配焊接材料时易发生的合金元素偏析和焊接热裂倾向的不足,得到了力学性能和抗腐蚀性都能满足要求的焊缝接头。

超级奥氏体不锈钢254SMo以其优良的性能和相对低廉的价格,必将在海洋石油工业中得到越来越广泛的应用。