轴承钢管的热加工生产工艺

2013-08-28新兴铸管股份有限公司河北邯郸056300王锦永李仲华田春雷

新兴铸管股份有限公司 (河北邯郸 056300) 王锦永 王 磊 李仲华 田春雷

轴承钢管一般采用实心圆棒锻坯或轧坯,加热到1160~1180℃,经穿孔生产为热轧管;或者热轧管球化退火后,再经冷轧、冷拔工艺生产出规格较小且精度更高的冷轧、冷拔管。

我公司采用离心浇注工艺生产出空心的管坯,然后内外壁加工适当尺寸后,装入环形炉加热到一定温度,通过斜轧穿孔机,加工出相应规格的毛管,再通过斜轧轧管机,对毛管的外径、壁厚、螺旋道进行均整,最后通过微张力定径机减小荒管外径,生产出要求规格的成品管。一般热轧的成品管规格都较大,若要生产规格较小的钢管,则可通过对球化退火态的热轧管进行冷轧、冷拔加工,扩大产品规格。我厂采用离心浇注方式制备出空心GCr15管坯,然后通过斜轧工艺,成功试验出了合格的轴承无缝钢管。

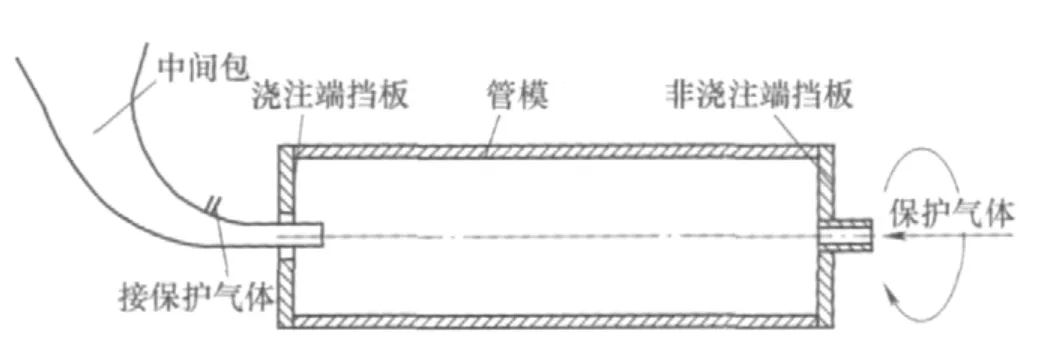

图1 离心浇注

1.离心坯的制备

离心铸造流程为合金熔炼→管模加热→涂料管模→上挡板→钢液浇注→管模冷却→拆挡板→拔管→清渣→加工。

离心坯料的制备过程及要点:①起动离心机,使管模旋转运动。②用火焰从外壁加热管模,预热至200~260℃。③在管模内表面喷涂液态涂料,涂料厚度1.8~2.2mm。④继续对管模加热,促使涂料中的水分完全蒸发。⑤用挡板将管模两端堵住,形成封闭的环形型腔。⑥提高管模的旋转速度至750~800r/min。⑦将氩气吹入管模,清除里面存在的空气,减小氧化、气孔倾向。⑧浇注合金液,浇注温度1530~1560℃,且在整个浇注过程中,保证型腔内时刻充满保护气体。⑨浇注完成后,待钢液均匀铺开,打开冷却水装置,促使钢液快速凝固,形成离心坯,离心浇注过程如图1所示。

钢液全部凝固后停止冷却,并关闭离心装置。将管模两端的挡板打开,将管坯从管模内推出,去除管坯内表面的渣层,球化退火后,对管坯内外表面进行加工,以去除内外表面的铸造缺陷,制备成轧制所需管坯。

2.斜轧工艺

空心坯比实心坯容易加热均匀,因此应缩短加热时间,降低加热温度。加热时间系数为0.4~0.6min/mm,加热温度为1130~1160℃,若温度过高、加热时间过长,则容易导致晶粒粗大、氧化和脱碳。

实心铸造坯在斜轧穿孔时,毛管内表面金属变形剧烈,若其内部组织不好,则容易产生裂纹、内折等缺陷。采用锻坯、轧坯可以改善铸坯内部组织,提高塑性,消除穿孔时内表面的缺陷,但是无疑增大了生产成本。采用离心浇注工艺生产出的空心管坯,虽然塑性不及锻坯优良,但内部组织致密,性能超过一般的空心铸造管坯,可根据离心铸造空心坯的特点,设定适当的工艺方案进行生产。

变形方案采用两次穿轧定径流程,第一次穿轧定径采用较小的变形比,用于改善离心坯铸态组织,提高塑性。第二次穿轧定径采用大的变形比,用于生产出合格的成品管。

空心坯穿孔时不存在二次咬入的阻力,合适的压下量不易发生前卡现象。顶头位置可以取大些,顶头前压下率在5%左右,减小一次咬入到坯料接触顶头的距离。同时,采用1.06~1.08mm小椭圆度,12°送进角,减少管坯在变形区的旋转次数,限制金属的横向宽展,降低管坯中心区的横向拉应力,增大轴向延伸,使毛管承受的交变应力大大减小,并且采用较小的轧制速度,一般为0.2~0.3m/s,保证金属在孔型内流动的均匀性,杜绝了毛管内壁产生裂纹、内折缺陷。

生产过程中,必须确保工模具的表面质量,随时检查,加强润滑,确保钢管表面不会因工模具粘钢或凸起导致管子表面划伤、凹坑等缺陷。定径机前开高压水除鳞,压力为14~15MPa,消除外壁的氧化皮、麻点。定径机各机架变形量分配要均匀,起始机架减径率要小些,工作机架减径率最大,均整机架减径率从最大值逐渐变小。各机架间的张力系数也要合理分配,伴随机架减径量特点,从小变大,再从最大变最小,与机架减径率变形节奏类似,确保金属轴向流动和横向流动的均匀稳定,预防壁厚不均。

采用小的变形比,离心铸造坯料经过第一次穿、轧、定后,原始组织状态得到改善,晶粒破碎,组织致密性提高,穿轧塑性得到大大改善,随后进行第二次穿轧定径工序。

3.热轧正火态的组织及硬度

GCr15无缝钢管的终轧温度为790~840℃。轧制冷却过程中,二次渗碳体沿着奥氏体晶界首先析出,碳化物呈细小弥散分布的网状,随后奥氏体转变为渗碳体和铁素体片层相间的细小珠光体。

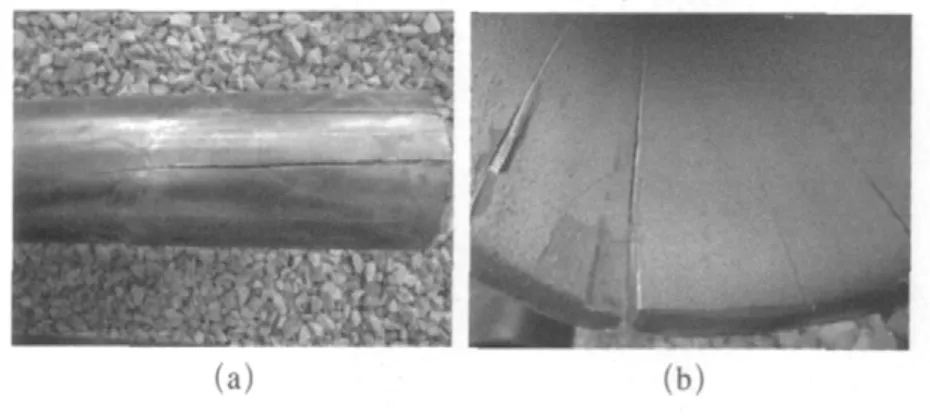

终轧温度越低,网状碳化物被打碎,变形的奥氏体晶粒来不及再结晶,晶粒越细小,碳化物分布越弥散细小,轧后空冷组织为细小的珠光体+渗碳体+细小网状碳化物,热轧空冷态的组织如图2所示。组织决定性能,细小的珠光体导致热轧空冷态轴承钢具有较高的硬度,较大的脆性,矫直时管子产生脆性断裂,硬度值如表1所示,管子矫直断裂照片如图3所示。

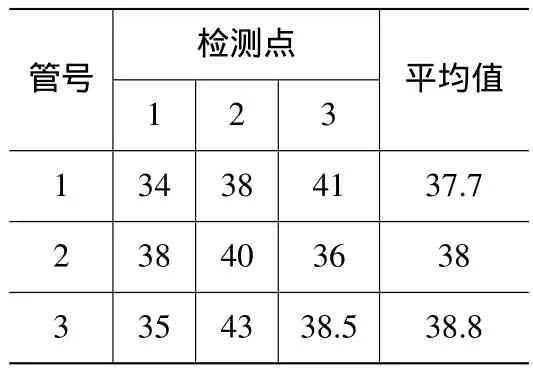

表1 热轧态钢管硬度(HRC)

图3 GCr15无缝钢管热轧态的矫直裂纹

4.球化退火工艺及球化后的组织、性能

(1)球化退火工艺及组织 轴承钢的球化退火冷却采用两种方式:一类是保温后随炉连续冷却,冷却速度30~35℃/h,冷却到500~600℃,出炉空冷;另一类是保温后快速冷却到720℃左右,再保温2~4h,炉冷到500~600℃,出炉空冷。

本次试验采用第一种冷却方式,球化退火工艺:加热到790~810℃,保温4~5h,然后关闭炉子,随炉冷却到500℃左右,出炉空冷。球化后的显微组织如图4所示。

图4 GCr15无缝钢管球化退火后的组织

图2 GCr15无缝钢管热轧态的组织

(2)弯曲、压扁性能 由图4可以看出,球形碳化物均匀分布在铁素体基体上,球化效果良好,为验证球化后的性能,从球化退火态的管子上进行取样检测,取全壁厚、宽25mm、长150mm样条,置于压力试验机上,内壁受压,弯曲角度为90°。弯曲后,没有出现裂纹,取65mm长的管环进行压扁试验,压扁后,样环没有出现裂纹。

(3)球化后硬度 对球化后的管子进行取测量其布氏硬度,结果如表2所示。

可以看出,均匀的球化组织大幅降低了硬度,有利于切削加工,提高管子的塑性,有利于成品管的热处理,淬火时不易造成过热现象,利于保证成品管性能的一致性,为淬火组织做准备。

表2 球化处理后钢管硬度(HBW)

5.淬火回火工艺

(1)淬火工艺 加热到830~840℃,保温40min,油淬,淬火组织为马氏体+颗粒状碳化物+残留奥氏体。在富碳、富铬区,马氏体转变点较低,形成的马氏体稳定,不易被腐蚀,呈白色分布,针状。在贫碳、贫铬区,马氏体开始转变温度高,形成的马氏体易被腐蚀,呈黑色分布。

(2)低温回火工艺 加热到165~175℃,保温3~4h,出炉空冷。经过回火的组织,白区呈团絮状分布,回火后马氏体发生分解,隐针马氏体向回火马氏体转变。低温回火组织为回火马氏体+未溶碳化物+残留奥氏体,黑区是板条马氏体为主的隐晶马氏体,白区是以孪晶为主的隐针马氏体。

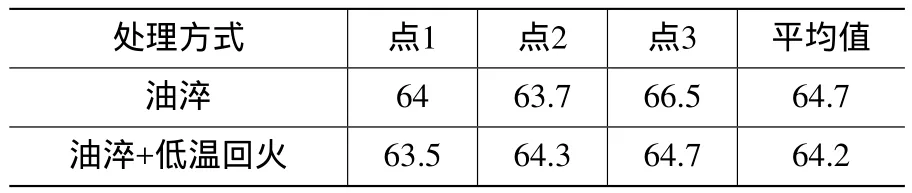

淬火后钢管硬度较高(见表3),具有优异的耐磨性。

表3 淬火及回火后钢管硬度 (HRC)

6.结语

成品管内外表面光洁平整,没有出现裂纹、折叠、结疤等缺陷。晶粒细小,组织致密,碳化物细小且弥散均匀,内外壁脱碳层厚度都小于0.5mm,符合GB/T18254-2002标准要求。经弯曲、压扁试验,没有出现裂纹,符合GB/T246标准。

(20121110)