型砧几何尺寸对大锻件锻造孔隙闭合的影响

2013-08-28上海交通大学200240王以华

上海交通大学 (200240) 王以华

上海桦厦实业有限公司 (201405) 吴振清 陈修琳 徐 铭

1.锻造轴类锻件主要工艺方案

制造轴类锻件主要的变形工序是拔长。此工序在很大程度上决定锻件质量,因此优化选择砧块几何形状、拔长规范、变形工步就变得非常迫切。

在制造压力机上的锻件时,锻造的铸锭在圆截面上首先经过压缩和镦粗工步。故随后的拔长圆截面毛坯是原始坯料的主要变形形式。

在实际生产中,钢锭锻轴采取如下变形工序:方案1:“圆-圆”用组合型砧拔长,上砧为平面,下砧为菱形。方案2:“圆-圆”上下砧均为菱形,对剧烈变形过程使用专用型砧。方案3:“圆-扁方(或方)-方-八边形”在平砧上拔长并随后在组合砧或菱形砧滚圆。方案4:“圆-方-八边形-圆”在平砧上拔长。

2.各工艺方案中所锻轴件的密实性

用上述所列出的工艺方案锻造出的锻件,在铸锭中最大缺陷部位对应轴的区域压缩后的非密实性进行仔细研究。

方案1用组合砧的拔长是最常用形式,能够实现具有大锻造比拔长 y=A0/A1(式中,A0为原始毛坯的截面积,A1为与原始毛坯相对应部分拔长后截面积),不需更换砧块,随后切头。

但此工序效率低,在铸锭的轴向区域存在收缩缺陷闭合不足,在变形中心存在横向拉应力,上砧没有侧向支撑,致使沿横截面变形不均匀。因此,在实际生产中,方案1不能满足高质量要求。

在组合型砧上能够改善金属的锻透性,在锻造过程中如果毛坯能够以某一角度(与下砧缺口角度有关)翻转,则每一次翻转之后在截面上保留了任意多边形。在此条件下,每一次压缩过程中砧块的工作表面与毛坯表面有最大的接触面积。由于变形集中在毛坯轴向区域,促使金属在这个区域压缩缺陷的闭合。

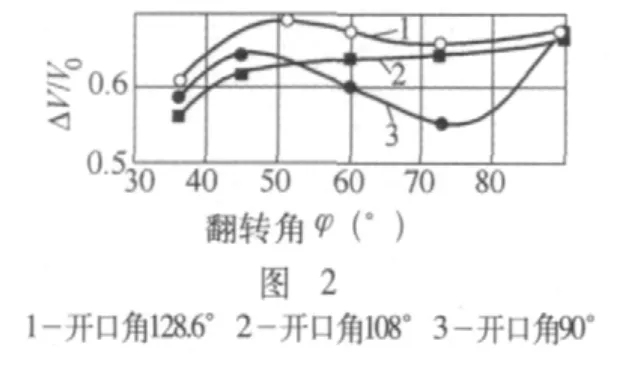

如图1所示,用于实际生产中的下砧开口角度为90°~135°。如在下砧开口角90°锻造时,最佳翻转角为90°和45°,保持沿毛坯八面体的3个面与型砧接触,沿轴向孔闭合试验证明,如果拔长以90°或45°翻转,则相对闭合程度ΔV/V0(原始轴向孔隙V0)最大(见图2中曲线3)。

拔长时翻转角为51.4°,下砧开口角为128.6°锻成7面体;翻转角为72°,下砧开口角为108°,锻成5面体,保证获得更好孔隙闭合指标(见图2曲线1、2),在这两种锻造工艺条件下保持了规定的多面体形状。在所有条件下的最差结果是翻转角<36°,而最佳翻转角为90°。而随后毛坯截面条件接近方形,改善了孔隙的闭合条件。

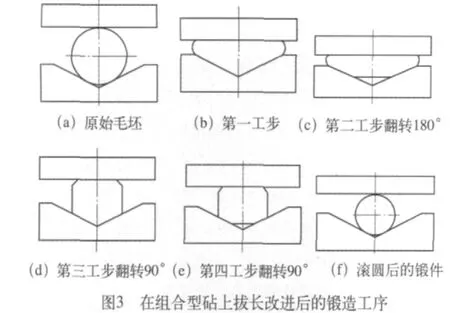

为改善金属在组合型砧上的锻透性,提出许多锻造方法。所有这些方法都是以毛坯大变形量为特征,也就是在锻造的初始阶段用大压下量,首先翻转180°得到近板坯形状,然后再翻转90°得到近方形形状。图3为用此锻造方法的案例之一。

图3接近“板-方”之间截面,其优点为:按方案2在菱形砧块中锻造研究具有小的压下量与翻转角,在大开口(>105°)下砧上,当截面形状压缩到接近圆形时,出现水平方向拉应力,这将使锻件轴向区域恶化并使其内部孔隙不能闭合。当增加毛坯与型砧工作表面接触面积的大压下量时,则增加了起支撑作用的摩擦力,导致毛坯轴向区域压缩应力的出现,从而改善孔隙的闭合条件。如果按照规定多边形以一定角度接触,则同样能够增加接触面积。对于滚圆锻件,八边形(顶角135°)理论上符合这个条件,在具有开口 135°菱形砧上每次压缩90°,然后45°、22.5°。用于有八边形截面和未闭合孔隙模型研究的结论中表明,在上述型砧上,第一次压缩时能够较好闭合。用轴向钻孔形式取样分析,该工艺路线所得锻件轴向孔隙闭合快于其他锻造方案。

用滑移线法对圆毛坯开口90°、105°、120°和135°菱形砧的中心变形研究中指出,塑性变形沿着横截面的深度最大值在型砧开口角135°中。

在带有开口角型砧方案2中,对应的毛坯半径RP和型砧开口半径RZ如图所示。

从拔长系数和生产效率理想观点看来,当RP=RZ(见图4b),此时毛坯被包角为60°~75°。在此条件下,变形中心受到高的压缩应力。但此理想条件在实践中难以实现,因为实际中常按RP<RZ更换型砧。

在锻造大锻件时,为避免常换型砧,采用型砧的开口角远小于毛坯被包角,关系式为RP/RZ=2。因为应力状态接近平砧上的圆锻件,在锻件的轴向区域有非常大的拉应力存在,方案RP<RZ(见图4c)不能采纳。此条件下小的压下量就能产生轴向疏松。经验指出,按照方案1和2,在组合型砧特别在菱形型砧中,随着锻件截面尺寸的减小,孔隙也在减小,这是提高零件使用寿命的最好方案。

其他几个孔隙闭合机理,在平砧上经过板形或方形变形(方案3)。在大压下量时,孔隙转变为裂缝,存在有利条件时锻合。这些裂缝能否被全部焊合与高的温度、高的压应力有关,以此力和反作用的大摩擦力甚至轴向大的变形为条件。

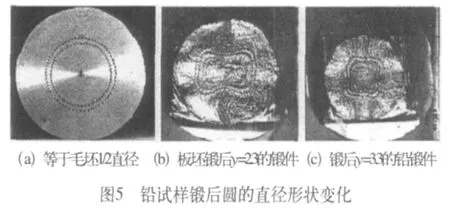

制造轴类轧制锻件的多年实践经验表明,经过板形或方形锻造通常能获得满意结果,锻件经超声波检测,内部孔隙完全锻合。获得板形或方形截面形状后,必须按照该方案在平砧上锻成八边形,随后在组合砧或菱形砧上滚圆。在所研究的方案中会产生一些缺陷,因为在锻造八边形截面时轴向区域产生了拉应力。如用铅做试验,横截面的结合处,圆截面的直径恰好等于毛坯直径的一半。通过板形或方形锻造后的圆形获得其要求的形状甚至维持完全圆的毛坯形状,如图5所示。这个情况能够获得轴件只经板坯锻造的某些各向异性。

平砧上按方案4锻造能够保证高质量锻件,在获得方形截面锻件的条件下,只有在限制工艺过程时才能达到要求。如果在平砧上锻造圆截面,在轴向区域不可避免地产生疏松。

3.砧块几何形状对孔隙闭合影响试验

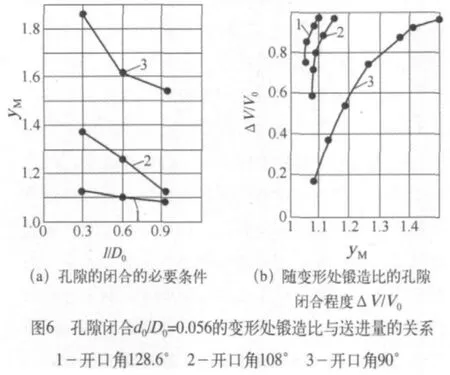

(1)铅试样 为了评价砧块几何形状对孔隙闭合的影响,做铅试样直径D0=50mm,轴向钻出孔径φ2.8mm(d0/D0=0.056),分别在平砧、组合砧(下砧开口角为105º)以及在开口砧上相对送进量l/D0依次为0.3、0.6、1.0。拔长时保留进给边界,一个工步压下量约为10%,总变形程度约为30%。

用同样毛坯和变形条件确定锻件变形的位置,在试样纵向剖开的平面上沿着拉长的坐标网格确定其变形位置。试验结果(见图6)表明,变形处的锻造比必须满足轴向孔隙的闭合,在平砧上压缩的最小值要比组合砧上多几倍。在开口砧上拔长时,在毛坯体积内尽管存在大压缩应力,但也需最大锻造比。随着相对送进量从0.3增大到1.0,孔隙闭合所需的锻造比数值减少,内部缺陷的消除更加顺畅。

经证实,相对送进量对毛坯缺陷消除有益。如图7所示,拔长锻造比为1.56,相对送进量由0.3增加到1,轴向孔隙闭合度由0.47增加到0.92~0.93。相对送进量为0.8时是最佳送进量。当送进量超过0.8时,在锻件的轴向产生变形不均匀性,会恶化孔隙的闭合条件。

为评价在各种几何形状型砧上变形时轴向孔隙度的闭合效果,用Dφ=51~58mm,轴向钻孔d0=6mm(d0/D0=0.1~0.11)铅试样模拟缺陷。锻造时相对送进量为0.6,用两个工步可移动边界送给。选择锻造比1.44~1.46,为便于计算,取孔隙闭合体积为V0。孔隙的闭合程度ΔV/V0在上述试验的蒸馏水中分别称重锻前与锻后试样。

试验结果中(见附表),同样锻造比中,孔隙的最好闭合度ΔV/V0=0.91,锻件是方形截面,平砧上锻造,甚至在两个开口135°菱形砧中锻造也达同样结果,这是毛坯在拔长宽展时与型砧工作表面接触面积增加,在毛坯体积内存在压缩应力。

在平砧上锻造圆坯(方案“圆-方-圆”)有几个结果差些(ΔV/V0=0.64),这是因为毛坯在平砧上滚圆时出现轴向拉应力而造成孔隙裂开。

轴向孔隙闭合试验结果

(2)工厂实际试验 在某机器制造企业的30MN压力机上,用图8所示的菱形砧,一火锻出轧轴的锻坯。为分析这些砧块,用9Cr2MoV重15.2t铸锭做轴类锻件批量试验。为比较质量水平,研究了两个锻件,一个按照常规锻造工艺生产,另一个按照试验要求工艺制造。常规工艺经过“方-八边形”变形后,随后在组合砧上倒圆;按照试验工艺的毛坯在开口角为135°菱形砧上经过“菱形-八边形”变形后的锻件,在同样组合砧上滚圆后,于辊身和轴颈上取样。

对常规工艺锻造的锻件进行热处理。为确定锻件的力学性能,用直径为30mm空心钻取出锻件轴向心部试样。试样淬火、回火后,经过破坏和冲击试验。此外,还研究了试样的微观和宏观组织。确定按两种方案锻造的两种不同形式热处理后的锻件,没有看见宏观组织缺陷,原始铸锭的孔隙完全闭合。

辊轴经工业试验、超声波检测结果,使用带有135°开口角的型砧锻造,结果在辊轴上没有发现缺陷。试验辊轴的力学性能足够高(见图9),相比常规工艺锻件有许多优异性能。

图8 用于锻造轧辊轴的具有开口角135°菱形砧

图9 辊轴由9Cr2MoV合金钢按传统工艺与在开口角135°菱形砧上锻造的力学性能

用改进后的锭子进行试验,铸锭重11.1t,比标准锻造锭高度H与平均直径Dp之比小(H/Dp=1.5),且增加了锥度(11%)。由于提高了铸锭的质量并增大了直径,没有研究锻件中间镦粗,仅对拔长或平砧上经过“板形-方-八边形”工艺成形,随后在组合砧上滚圆(见方案1),或在开口135°菱形砧上经过“菱形-八边形”(见方案2)变形。

每个方案锻造3根轴,按照常规工艺进行如下操作:①加热铸锭→在组合砧上拔出钳夹头,匀整锭体→砧用平面砧代替菱形砧→在平砧上锻造,经“板形-方”,成形八边形→随后在平砧上滚圆→锻造获得八边形→再按“八边形-十边形”工艺方案成形,期间需30~39min。②加热铸锭→按传统工艺,在组合砧上滚圆八边形到锻件规定尺寸。③加热铸锭→开口135°菱形砧上拔出钳夹头,匀整铸锭体→获得菱形截面压扁铸锭(两次完成)→锻造出八边形并在同一型砧上翻转90°滚圆,依次为45°、22.5°→经 6个工步完成,需12~16min。

超声波检测,轴内外均未发现缺陷。在开口135°型砧上试验锻件与常规工艺锻件比较有如下优点:①全部锻造、压实过程到获得锻件无需更换型砧就能完成,加热次数最少,生产率提高1~1.5倍。②在此工序中,锻件的轴向区域形成了拉应力,消除了在平砧上由“方-八边形”工序。③在菱形砧中压扁铸锭时,在有利的应力状态下,锻件金属的剧烈变形和缺陷闭合得到保证。④由于型砧上大的切口,当剁刀表面形状与锻件相适应时,锻后能在型砧上实现料头的切去。

使用菱形砧工艺已做了几个批次工业试验的辊轴。按规定包括存在内部缺陷的轴经超声波检测,全部合格。

4.结语

(1)由铸锭锻成轴类锻件的最好工艺为:在平砧上经过“扁方-方”,再在组合砧上由八边形随后滚圆;经过“菱形砧-八边形”,在带有135°开口角和翻转角90°、45°和22.5°菱形砧上,且在相应开口角的菱形砧上滚圆。

(2)在开口角135°的菱形砧上锻造是最可取的,因锻造过程中不必更换型砧。该锻造工艺在更高生产率下保证了锻件的质量要求,在许多情况下可以减少加热火次。

(3)为保证每次压下时砧块工作表面与毛坯接触面积的最大化,在组合型砧上锻造轴类锻件时,合理选择型砧的几何形状、翻转角度及压下量。

(4)坯料更好地锻透和闭合内部缺陷的必要条件是拔长时每次要有足够大的相对送进量(0.6~0.8)。

(20121114)