汽车缸体铸件生产中造型材料的优化

2013-08-28济南重汽铸锻中心山东250013郭文申高秀武王海平王树宝

济南重汽铸锻中心 (山东 250013) 郭文申 高秀武 王海平 程 鹏 王树宝

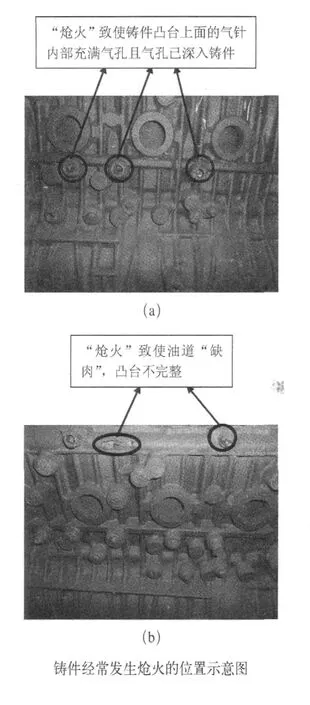

一段时间以来,我厂在生产某型号的缸体时,一直被高达30%以上(该缺陷占废品总数的90%以上)的炝火缺陷所困扰,缺陷位置主要集中在上箱的凸台位置及水套面,如附图所示。因为产品订单不断增多,该缸体能否及时供货成了大问题,所以我们将减少炝火缺陷,降低产品废品率作为一项技术攻关项目,集中技术力量进行解决。

通常造成炝火缺陷的原因主要有以下几个方面:

(1)浇注系统设计不合理,出气针位置不正确或数量不足,造成排气不顺畅。

(2)砂芯发气量过大。

(3)型砂水分过高,浇注时由水分造成的发气量过大。

(4)型砂紧实度过高,透气性低,不易排气。

针对上述因素,我们组织专家组对各种可能性展开分析,经过排查,基本排除了浇注系统设计不合理的可能性,于是就将工作重心转向了降低砂芯发气量及优化型砂性能两个方面。

一、型砂

我公司铸造车间现有两座旧砂砂库,系统砂量在1000~1200t,使用德国进口爱立许混砂机混砂,HWS静压造型线造型,每天两班正常生产时整个砂系统可以循环一遍。车间生产的产品较为混杂,包括灰铸铁和球墨铸铁两种材质,铸件重量20~300kg,混砂配方主要根据铸件材质进行调整,具体混砂配方见表1。

表1 混砂配方 (kg)

1.型砂现状

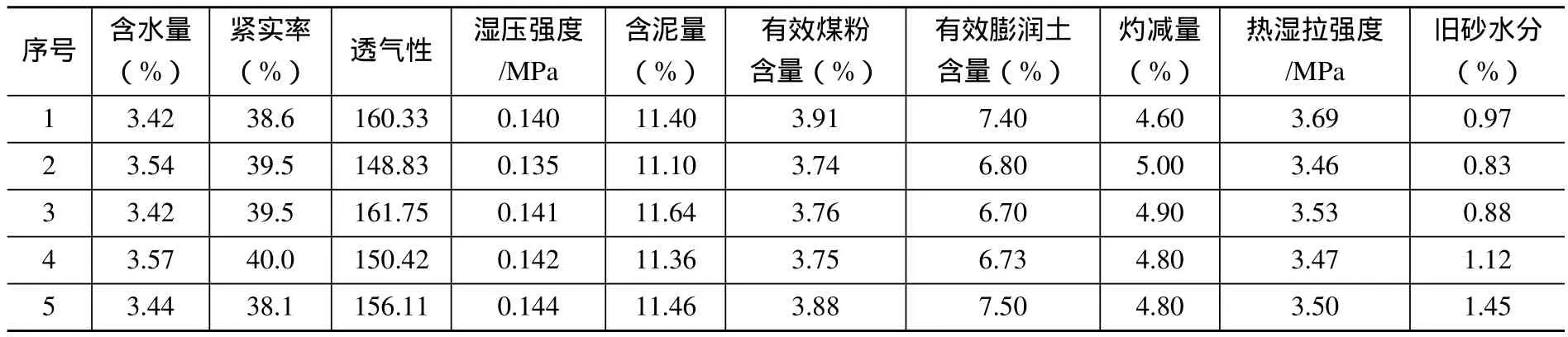

我们统计了炝火严重的一段时间内的型砂检验指标,典型的几组数据见表2。

表2 型砂的检验数据

2.调整过程

(1)型砂检验 观察统计的化验结果,我们发现当型砂的有效膨润土含量在6.5%~8%变化时,型砂的湿压强度十分接近,这显然是不符合常理的,由此我们对数据的准确性产生了怀疑,并对化验员的操作方法和实验仪器进行了全面的检查,发现并纠正了以下几个问题:①化验员在滴定0.3g和0.4g膨润土标样时滴定量不准确,经过对比发现,当天的检验数据比实际含量高出了1.2%。②测定含泥量时,化验员在洗砂过程中搅拌静置的时间不标准、虹吸排水时不使用虹吸管,排水后加水量未达到标高等,对于该问题根据GB/T2684—2009的要求进行规范操作。③每次检验砂子的发气量时,第一个试样的发气量总是比第二个和第三个试样低,分析后发现是由于仪器内部未填充还原性气体造成的,于是我们采取了“先标定后试发气再检测”的检验方法,进一步提高了发气量的检测精度。④相同的试样,使用自动透气性测量仪和手动测量仪检验的结果相差60~70,经过对目前使用仪器的校准,透气性的检验数值上升了约10%,通过对检验过程的整改,使之更能反映型砂的真实性能,为我们之后的调整打下了良好基础。

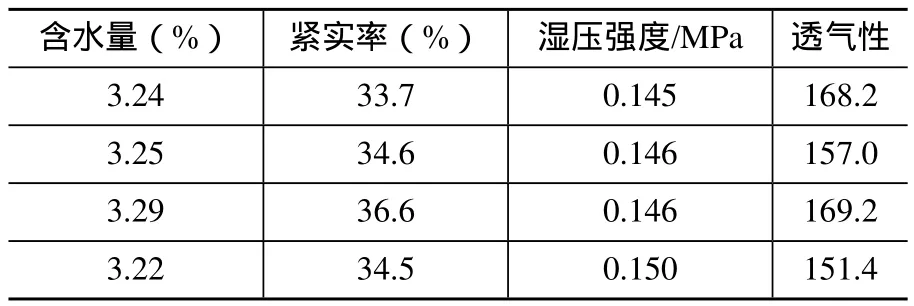

(2)调整旧砂水分 浇注后的型砂经高温烘烤,型砂中的一部分膨润土会受热烧损,而未烧损的有效膨润土则需在旧砂处理过程中补加适量的水并保存一段时间,以使其有效“复苏”,从而在下次的混砂中继续发挥粘结作用。实践表明,旧砂的含水量需控制在型砂的1/2左右,而该车间有50%以上的旧砂水分不足型砂水分的1/3,所以现用的旧砂水分需要提高,以保证旧砂中有效膨润土得到恢复,全部发挥其粘结作用。于是在保持混砂配方不变的情况下,我们对旧砂水分进行了调整。首先,校对沸腾冷却床的加水量,保证所调整变量有效;其次,分别将旧砂的水分调整到1.5%~2.0%,并存储约10h后再混砂,获得的型砂检验性能见表3。

表3 提高旧砂水分后连续四天型砂的检验数值

观察数据发现,虽然型砂的湿压强度变化不大,但是型砂含水量却下降了10%左右,且浇注过程中的“喷铁”现象也明显减轻(约减少70%的喷铁次数),所以我们认为保持1.5%~2.0%的旧砂水分对减少炝火缺陷有帮助,在之后的调整过程中也将含水量控制在该范围内。

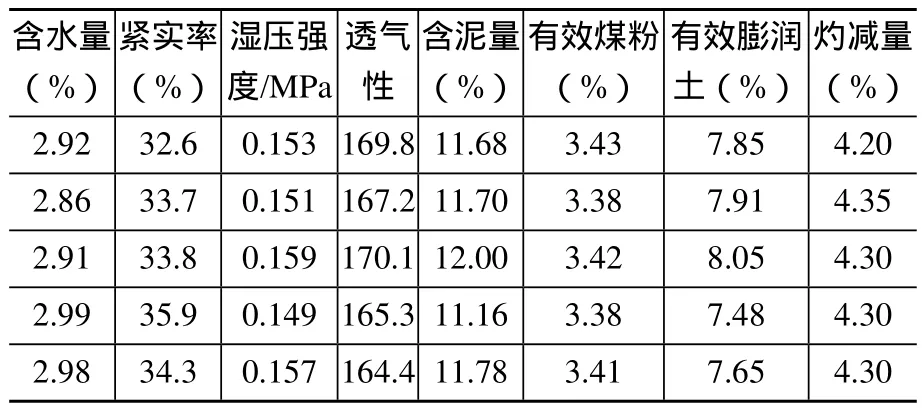

(3)优化混砂配方 生产中使用了大量的冷芯盒树脂砂砂芯以及少量的覆膜砂砂芯,落砂时溃散的砂芯不可避免地混入到旧砂中,因为混入的砂芯可以认为是补充的新砂量,所以如果将这一部分芯砂考虑到配方中,就会使配方发生较大的变化,导致型砂湿压强度下降,同时也使其韧性变差,对含水量的变化更加敏感,不利于稳定地控制型砂性能。于是我们对树脂砂的混入量进行了检测:将洗过含泥量的旧砂在1000℃的马弗炉中灼烧1h,测定其灼减量为1.8%左右,这样可以计算出砂系统中混入的树脂砂量高达17%~18%,再加上配方中的新砂量,那么新砂加入量已经达到了20%,这些新砂需要大量的膨润土才能粘结,所以目前使用的混砂配方中膨润土补加量是不足的,于是我们采取:①混砂时将膨润土从45kg开始按每班增加5kg的速度调整至60kg并保持。②将新砂加入量从200kg开始按每班50kg的速度递减至50kg并保持。③在保证湿压强度的条件下,适当降低混砂时的紧实率。

经几个班次的调整后,型砂性能较之前发生了较大改善且保持在小范围内变化,具体性能见表4。

表4 优化型砂配方后的型砂性能

使用上述型砂造型浇注后发现,在浇注过程中“喷铁”现象基本没有再出现,铸件的“炝火”缺陷下降了约20%,发生炝火的铸件其凸台上方的气针长度有所延长,气针内部的气孔体积有所减轻。于是我们在稳定住型砂性能的同时,从砂芯的发气量上入手,以求进一步减少“炝火”缺陷。

二、芯砂

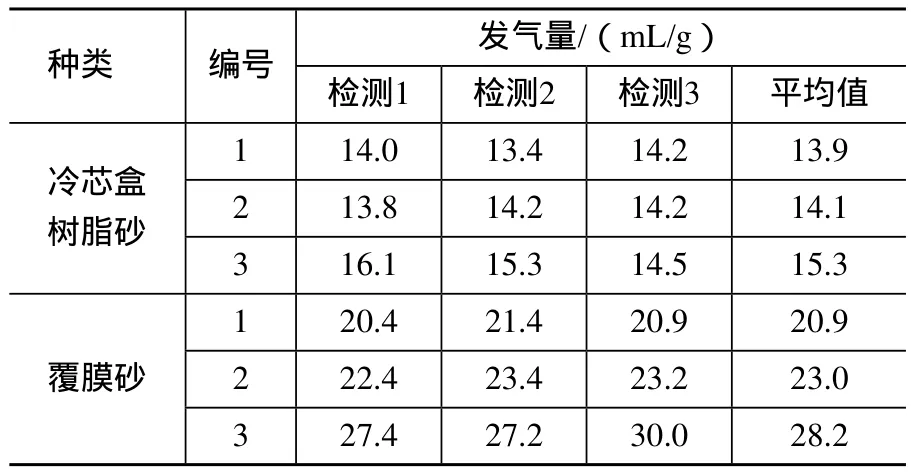

(1)生产现状 目前,车间在生产该型号的缸体时使用冷芯盒树脂砂(每件约240kg)和覆膜砂(每件约14kg)制芯,其中不同的冷芯盒砂芯在混砂时其树脂的加入量有所不同,同时共有三种覆膜砂用于不同砂芯的制芯,并对所有的砂芯进行了发气量检验,结果见表5。

观察表5中的检验数据并对比一些经验数据,我们发现当前使用的冷芯盒树脂砂其发气量高约8%,而用于制作水套芯的3#覆膜砂其发气量高出约80%,考虑到车间冬季温度低,不利于发挥树脂砂即时强度而影响砂芯质量,因此暂时没有调整树脂的加入量,以进一步降低冷芯盒树脂砂的发气量,而是将工作重心转向如何降低覆膜砂的发气量。

表5 砂芯的发气量

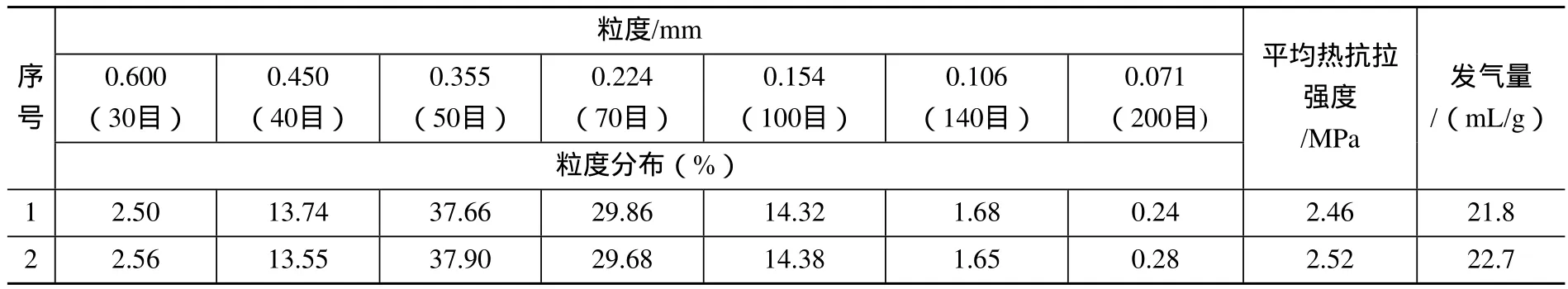

(2)试验 因为覆膜砂是由专业厂家提供,对其发气量无法控制,所以我们考虑先用1#、2#两种覆膜砂制作水套芯并进行浇注,以观察试验效果,如果方案有效,再联系供货商调整配方。制芯前我们对三种覆膜砂进行了检验,结果见表6。

从表6中可以得出:①1#在覆膜砂的粒度最细(平均AFS=50.67),3#最粗(平均AFS=46.4)。②1#和2#覆膜砂的热抗拉强度十分接近且比3#低0.38MPa。③2#覆膜砂的常温抗拉强度最低,3#最高,1#居中。

获到检验结果后,我们使用1#覆膜砂制水套芯4件,并进行浇注试验,检查铸件发现,虽然试验件均没有发生“炝火”、出气针内部也没有产生气孔,但是试验件的水套位置产生了较严重粘砂,出现了1件断芯、1件严重粘砂无法清理而致废,从而可判断是由于覆膜砂热强度不足引起的。

表6 三种覆膜砂的检验数据

(3)性能调整 根据之前在擦洗砂中加入适量的宝珠砂以解决冷芯盒砂芯冲砂问题的经验,我们联系了1#覆膜砂的供货厂家,要求提供由宝珠砂、铬铁矿砂和焙烧砂混合,且树脂加入量提高0.1%的覆膜砂,改良后的1#覆膜砂试验室检验结果见表7。

表7 新1#覆膜砂的性能检验

改良后的1#覆膜砂与之前相比,发气量上升了6.45%,热抗拉强度提高了9.6%, 我们使用该覆膜砂制水套芯10件,并进行浇注试验,检查铸件发现:①10件试验件未出现炝火缺陷,部分出气针内部有气孔但未涉及铸件。②除了一件在水套芯芯头位置因粘砂严重无法清理导致废品外,其余9件水套位置有少量可清理的粘砂,不影响产品质量。③有6件试验件出现轻微脉纹,增加了清理工作量但不影响产品质量。④将废品件进行解剖发现,水套内部无粘砂、脉纹等缺陷。

三、结语

解决铸件因发气而产生的缺陷问题时,铸造工作者不但要在材料发气方面想办法降低,也要在各种排气手段上进一步提高。在本次的技术攻关活动中,我们在不断优化型砂和芯砂性能、解决炝火缺陷的同时,又遇到了粘砂和脉纹等缺陷,这也就要求我们在以后进行工艺改进时必须做好失效模式分析,合理有序地推动技术创新工作。

(20130208)