双护盾TBM掘进施工管片内表面裂缝成因分析

2013-08-28桑文才

桑文才

(山西省万家寨引黄工程管理局,山西太原 030012)

0 引言

双护盾岩石隧洞掘进机(Double Shield Tunnel Boring Machine)经常用于调水工程长隧洞的掘进施工,该工法有掘进速度快、施工安全性高、开挖衬砌流水作业一次性成洞等优点。在施工过程中,管片裂缝是一种质量通病。导致管片裂缝的原因较多,除设计原因外,主要与施工荷载和不良地质围岩应力有关,经常是多种因素复合而成。宋书显[1]分析了管片混凝土配合比设计、浇筑、养护等过程中管片产生裂缝的情况;昝志斌等[2]分析了管片安装机机臂张力及其他安装荷载引起底顶管片发生裂缝的情况;王从庆[3]、梁晋平[4]分析了辅助油缸作用于管片的偏心推力导致侧管片发生裂缝的情况;李文全等[5]、冯超等[6]分析了围岩压力导致管片产生裂缝的情况,并且指出裂缝的出现与管片类型没有直接关系,而管片类型的区别在于钢筋配筋量的不同;叶飞等[7]、姜敦灿[8]分析了盾构掘进施工管片产生裂缝的各种情况。虽然盾构与双护盾TBM有差异,但许多施工工艺有相同之处,值得借鉴。本文对某隧洞侧管片内表面的多处裂缝进行了详细观察和分析,认为在软质地层中掘进时主推油缸强行牵引及尾盾钢板约束是造成管片内表面产生裂缝的主要原因。

1 工程概况

某无压输水隧洞的25 km洞段采用罗宾斯155-274型双护盾TBM施工。隧洞最大埋深430 m,最大水头200 m,开挖直径4.819 m,管片衬砌后内径4.140 m,管片为蜂窝状六边形结构,厚25 cm,宽120 cm,每4片组成1环。

TBM掘进洞段上游段穿越地层为太古界集宁群片麻岩与古生界寒武系、奥陶系各类灰岩、泥灰岩、白云岩及中生界燕山期侵入岩等。除侵入岩外,沿线地层均较平缓。TBM掘进洞段下游段地层为中生界石炭系上统太原组、二叠系下统山西组及下石盒子组的砂页岩、煤层、砂岩、泥岩。隧洞岩层走向 NE,倾向SE,倾角范围5°~24°,一般为5°~10°。

施工过程中,隧洞下游段已安装的侧管片内表面连续产生裂缝,上游段已安装管片内表面也不同程度地产生裂缝。本文基于对裂缝管片的现场调查,对裂缝成因进行分析和研究。

2 裂缝洞段现场情况

2.1 裂缝的出现位置与发现时间

裂缝检查分2个阶段进行。第1阶段在后配套前部及尾盾内进行,除个别裂缝通过肉眼可直接发现外,主要是通过地下水或人为洒水后形成的水印进行判别。水沿管片表面流淌,形成水线。当水线遇到裂缝后,便会分成2股,一股在管片表面受重力作用向下流,另一股则沿裂缝延伸,形成水印。在没有地下水或人工洒水的管片处,许多裂缝被漏检了。第2阶段则是在后配套尾部,在管片表面冲洗后刚变干时进行,此时所有裂缝上都形成了水印,因此裂缝检查比较全面。

总体来说,裂缝发现时间滞后于产生时间,二者间隔多久,很难准确判定。根据实际检查情况分析,裂缝最早是在尾盾内的管片上被发现的。

2.2 裂缝状况

裂缝主要位于侧管片中部和中部靠下位置,基本上位于2个灌浆孔之间,个别顶管片也曾产生少量裂缝。由于底管片表面普遍存在泥污,观测条件差,无法准确检查裂缝的存在情况。

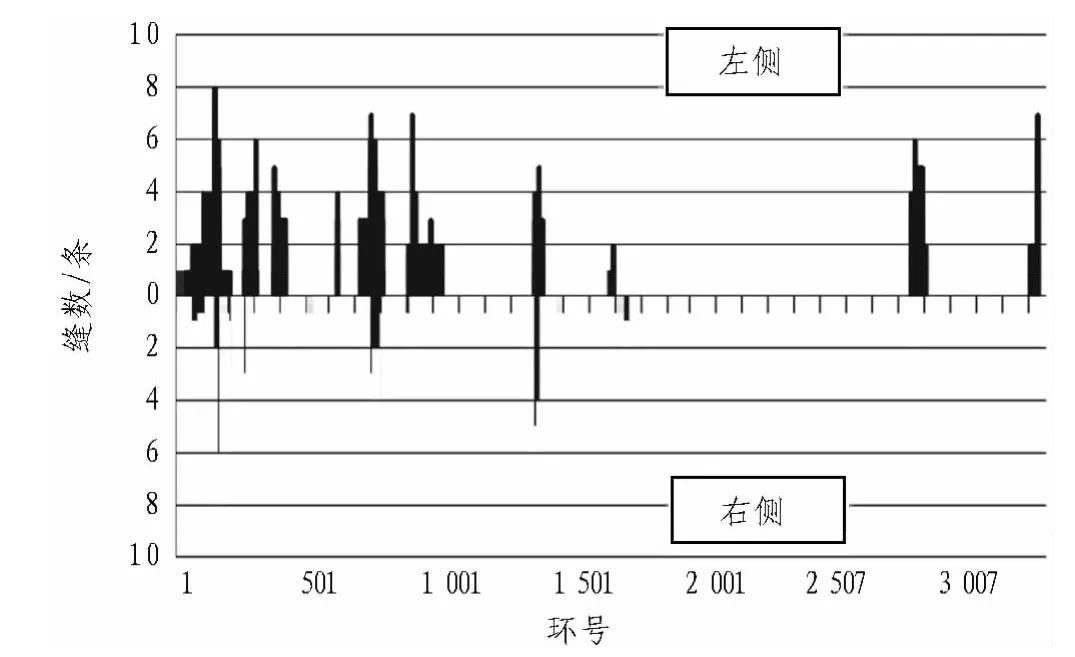

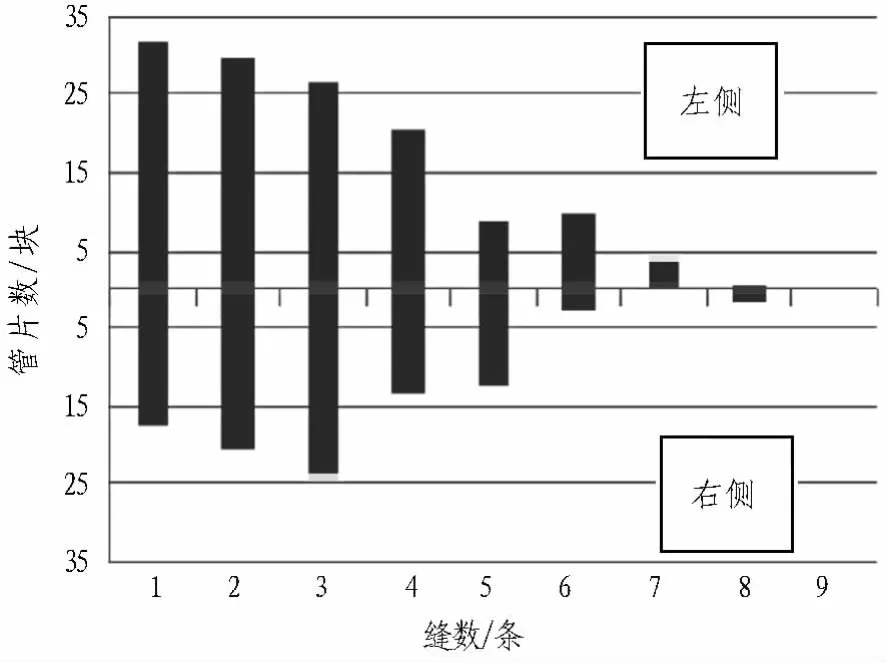

在TBM掘进施工洞段约3 500环管片的长度范围内,共计有191环管片产生裂缝,其中左侧398条,右侧287条,有38环管片左右侧同时产生裂缝(如图1所示)。每片管片上裂缝数量不等,个别管片上裂缝达到8条(如图2所示)。

图1 裂缝沿管片环分布Fig.1 Cracks along segment rings

图2 裂缝在管片上的分布Fig.2 Cracks on segments

裂缝主要沿洞轴线方向水平延伸,以张裂缝为主。大部分裂缝横贯整环管片,缝宽多在0.3 mm以下,部分裂缝缝宽达到1.2 mm。极个别裂缝是闭合缝,缝两壁之间紧紧闭合,缝缘没有挤碎现象。通过长时间观察,发现缝宽基本稳定,不随时间变化。

裂缝没有贯穿管片厚度,因为裂缝水印主要是由管片内表面流进缝内的水或由管片接缝处流进缝内的水形成的。即便围岩中有地下水出露,只要管片内表面及管片接缝无水,裂缝便保持干燥状态。跨着裂缝钻孔取芯,芯样中裂缝深度均不超过10 cm。

2.3 洞内现场调查

对TBM作业情况、管片结构、地质情况、地下水状况等进行了详细调查和比较,总结如下:

1)在围岩完整洞段,管片、围岩间隙分明;在围岩裂隙发育洞段,大量岩块脱落堆积在管片上。围岩松散洞段,侧管片上有裂缝;围岩完整洞段,侧管片也有裂缝;2类洞段的裂缝数量、分布和缝宽无明显区别。

2)在泥岩质围岩洞段,岩壁完整,但部分洞段围岩收敛变形较大,围岩紧贴在顶管片上。围岩、管片紧贴洞段,侧管片有裂缝;围岩、管片存在间隙的洞段,侧管片上也有裂缝。

3)隧洞转弯段与直洞段均有裂缝,且二者的裂缝特征没有明显差异。

4)管片在洞外、洞内运输及安装过程中均未发现裂缝,裂缝主要是在已安装的管片上发现的,个别管片在安装就位尚未脱出尾盾便产生裂缝。在这些管片上游表面上,裂缝从管片内表面向内延伸,裂缝深度不超过止水条所在位置。

5)在一段约200环长度的泥岩质围岩洞段,由于工序安排原因,未及时进行豆砾石和水泥回填灌浆。部分洞段的围岩由于收敛变形较大与顶管片紧贴,该处侧管片没有产生裂缝,且管片接缝处的勾缝砂浆也比较完整,没有破碎开缝或砂浆挤出现象。由此表明,围岩压力并未导致管片环显著变位。

6)在一些裂缝发生洞段,曾进行过TBM尾盾纠偏操作。尾盾调整的方法是:前护盾稳定油缸支撑围岩,主推油缸收缩,尾盾一边向前拖动,一边旋转。

7)施工中曾一度忽略了刀盘、刀具的维护工作,导致刀盘面板和侧缘严重磨损,侧缘个别部位甚至被磨穿,不得已进行停工大修,并且在面板和侧缘加焊了耐磨板。恢复掘进后相当长的洞段上都没有产生裂缝,但随着TBM的继续掘进,裂缝又逐渐产生了。

8)豆砾石回填和底拱水泥注浆在管片刚脱出尾盾后进行,而侧拱、顶拱灌浆则在后配套末端和后配套之后进行,考虑到裂缝主要是在侧拱、顶拱灌浆之前发现的,因此推断灌浆不是产生裂缝的原因。

3 裂缝成因分析

管片经历的施工环节有浇筑、蒸养、拆模、起吊、常温养护、洞外洞内装卸运输、管片安装、管片脱出尾盾、豆砾石回填、水泥灌浆、承受外界围岩压力等过程,现对各个施工环节逐一进行分析。

如上节所述,管片在浇筑、蒸养、拆模、起吊、常温养护、洞外洞内装卸运输、直至洞内安装之前,均未产生本文所述的裂缝。

在相似工程管片安装过程中,曾发生管片安装机抓取管片时管片内表面开裂的情况[2],这是因为管片安装机径向油缸压力过大,抓取管片时夹具冲击力超过管片弯矩承载力,导致管片内表面开裂。针对上述可能原因,进行验证试验。在侧管片安装过程中,当管片安装机抓起管片时,将管片向运输盘上快速下压。连续试验若干管片,管片内表面均未产生裂缝。

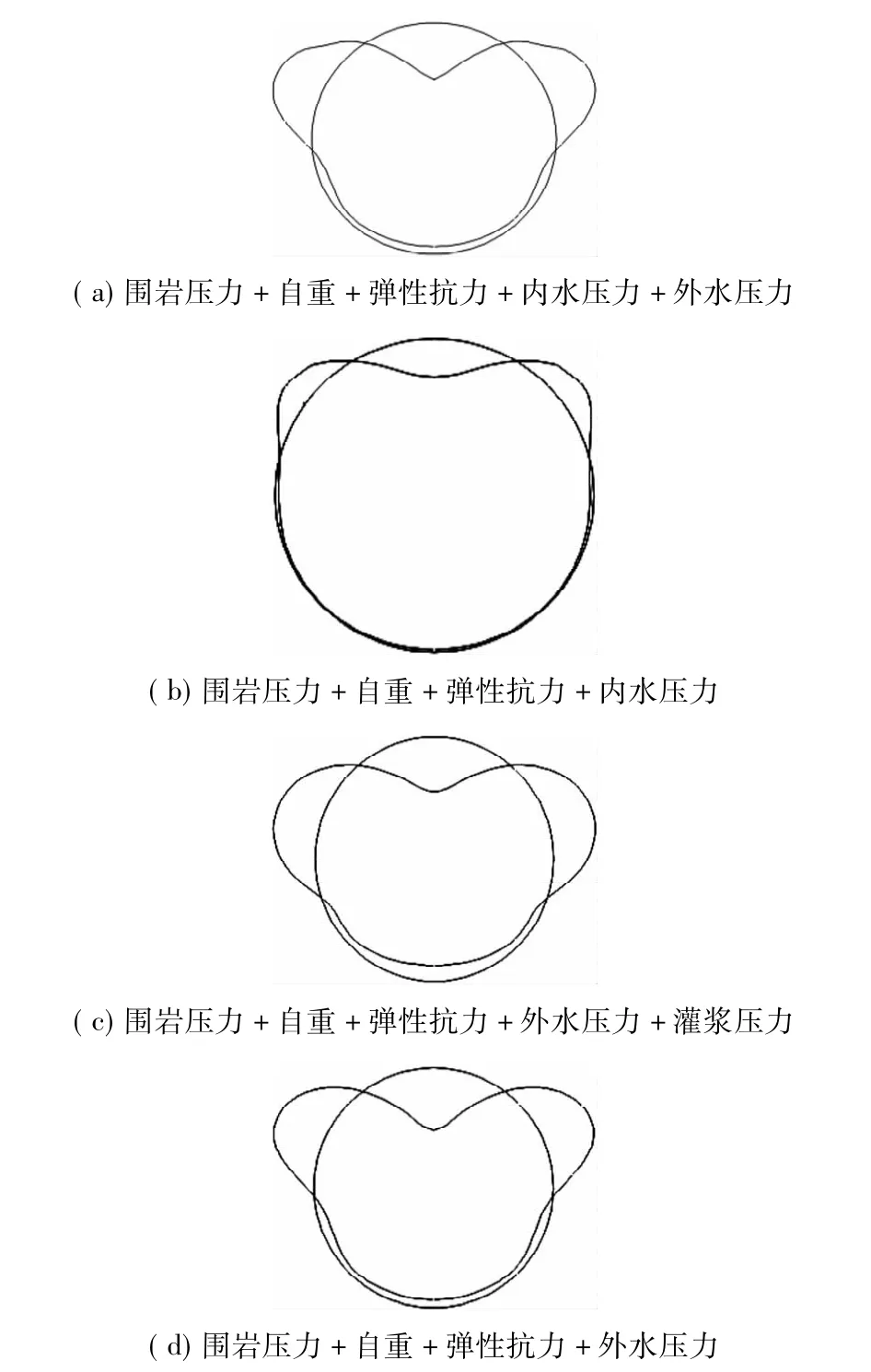

根据现场观察,裂缝分布与豆砾石回填、水泥灌浆、承受外界围岩压力、洞轴线弯直情况均无相关性[4],结构计算也印证了这一点。在管片自重、回填灌浆、围岩压力、弹性抗力、内外水压力等各种荷载组合下,侧管片内表面均以受压为主。虽然侧管片内表面下部受拉,但拉力要小得多(如图3所示)。

经过上述排查分析,最后认为裂缝是在管片安装就位、管片脱出尾盾等施工过程中产生的。具体分析如下:

在TBM掘进过程中,TBM主机经常偏离设计位置,因此总是进行掘进方向调整和纠偏,导致主机轴线与洞轴线不平行,二者之间存在一个微小夹角。相应地,尾盾轴线与洞轴线也不平行,或者说,尾盾与其内的管片环也不平行,尾盾轴线与管片环轴线之间总是存在微小的夹角。如果管片与尾盾之间的间隙不足,则管片外表面与尾盾钢板可能会接触,产生接触压力。根据TBM的设计,尾盾与管片之间的顶部空隙较大,侧壁空隙较小,因此,侧管片与尾盾接触的概率较大。至于底管片,虽然尾盾底部开口边缘与底管片更易接触,但该处尾盾钢板处于自由端,变形能力较大,会抵消部分接触压力。

图3 管片环各种荷载下的弯矩图Fig.3 Bending moment of segment rings under different loads

尾盾与侧管片接触时产生接触压力,导致管片内表面受拉、外表面受压。当TBM处于掘进行程时,尾盾与管片相对位置不变,产生接触压力的原因主要是护盾或管片环形状不规则、相对位置错动、管片安装机施压等。除特殊情况外,这些力不会太大。但是,如果尾盾与侧管片紧紧接触,或者尾盾与侧管片接触且尾盾与围岩也接触(围岩收敛变形较大或TBM边刀磨损较大都可能造成开挖洞径缩小),则尾盾、侧管片、围岩相互制约。当TBM由掘进行程转为复位行程、主推油缸强行收缩牵引尾盾时,围岩、尾盾和管片环三者之间可能产生很大的摩擦力和接触压力,管片内表面产生过大拉应力,导致混凝土开裂(如图4所示[7])。

本工程TBM的顶管片与尾盾设计间隙约19 mm,侧管片与尾盾设计间隙约14 mm,在管片与尾盾之间可容易地塞进去1个手指。但在施工过程中,各处间隙均不满足设计要求,手指有时能塞进去,有时不能;有时管片与护盾紧紧相贴,连手指甲都塞不进去。在某断面进行测量,顶部、侧壁间隙大约3 mm,个别部位不足1 mm。

图4 盾构作用力Fig.4 Pressure generated by shield shell

现场观察可见,由于撑靴摩擦,辅助油缸撑靴所在高度的尾盾内表面光滑明亮,与其他部位褐红色表面形成鲜明对比。在褐红色的尾盾钢板上,存在一道道水平擦痕,顶壁、侧壁均是如此,有些擦痕宽大、明显,许多擦痕上能找到管片混凝土受尾盾钢板摩擦留下的粉屑。

管片安装就位主推油缸牵引尾盾时,曾在尾盾内观察到几块内表面开裂的管片,个别侧管片从尾盾内拆卸下来运出洞外,如图5所示(在安装位置时裂缝没有这么宽大,在拆管片和外运过程中裂缝变大、变深)。这些管片裂缝是围岩、尾盾、侧管片相互约束以及主推油缸强行牵引尾盾,导致尾盾钢板挤压侧管片,侧管片内表面拉应力过大而开裂的典型事例。至于在TBM后配套上发现裂缝的情况,主要是裂缝发现时间滞后于裂缝产生时间的缘故。

图5 尾盾内开裂的管片(侧面)Fig.5 Side face of cracked segment under shield tail

4 降低或减少管片裂缝的措施

要想避免裂缝的产生,必须避免尾盾钢板对侧管片产生过大的约束压力。扩大隧洞开挖直径或尾盾直径是一个办法,但这样做会加大洞室开挖量、增加豆砾石回填量和回填灌浆量,很不经济。除此之外,加强施工环节控制,也可降低或减少裂缝的产生。本文提出如下几点建议:

1)控制好管片外表面平整度。在定制钢模中浇筑混凝土时,管片外表面中间部位无模板,该部位不抹面时,管片厚度比设计值大,拼装组环后管片外侧中部超厚的混凝土会减小管片与尾盾之间的间隙,容易引起尾盾钢板对管片背部的约束压力,导致管片内表面开裂。

2)由于管片配筋率较大,且模具底部的附着式高频振捣器经常出现振幅不足、振时过长等情况,导致管片中部,尤其是外侧部位粗骨料偏少、砂浆偏多,管片整体抗弯能力下降。因此,需要对模具振捣系统进行改进,避免上述情况的发生。

3)TBM在软弱围岩中掘进时,应尽量减少班组停机检修时间,或将检修工作分在2个不同的时段进行,以便缩短一次性停机时间。本工程原设计TBM尾盾底部结构并无开口,尾盾是由水平分缝的2个半圆钢板组焊而成的。施工过程中安装的底管片坐落在尾盾上,当尾盾受主推油缸牵引而前进后,底管片架空向下跌落,导致管片错台增大。因此,改进TBM设计,预留尾盾底部钢板开口,在底管片上设支座,管片环直接坐落在围岩上,有效地减小了管片错台。但是,随之而来的负面效果是尾盾刚度下降。如果长时间停机或卡机,围岩收敛变形过大,可能导致尾盾钢板变形和缩径。

4)本工程采用20世纪90年代初制造的掘进机,主机偏差监测及主机方向调整均由人工操作,误操作和超标情况时有发生[7],增大了管片裂缝产生的概率。如果采用自动化监控系统,会大大降低管片裂缝的发生概率。

5)本工程TBM尾盾未设止浆刷,充填的豆砾石经常流到尾盾与围岩岩壁之间,导致尾盾转向不灵。如果设有止浆刷,管片裂缝的发生概率会有所下降。

5 结论与建议

TBM隧洞管片结构设计主要是基于垂直洞轴线的横向荷载,如围岩压力、内水压力、外水压力、灌浆压力等。TBM隧洞管片结构设计中没有考虑掘进过程中产生的平行于洞轴线的纵向作用力,但这些纵向作用力却很大。如果施工中尾盾与管片、管片与管片之间的相对位置不规范,这些纵向荷载偏心效应可能会引起应力集中和较大的横向荷载,导致管片表面裂缝、管片边角破损、错台等质量通病。在TBM掘进施工中,一方面要提高施工人员,尤其是TBM操作员的作业技能;另一方面要加强TBM设备各部件、管片环的姿态监控,尽可能避免上述质量通病。

[1] 宋书显.盾构大体积管片裂纹分析[J].隧道建设,2006,26(10):56 -59.(SONG Shuxian.Analysis on cracks of large-scale segments for shield-driven tunnels[J].Tunnel Construction,2006,26(10):56 -59.(in Chinese))

[2] 昝志斌,梁晋平,谢冰.430-A型管片安装裂缝原因初探[J].山西水利科技,2000(4):25-27.(ZAN Zhibin,LIANG Jinping,XIE Bing.Discussing into cause of crack of 430-A segment[J].Shanxi Hydrotechnics,2000(4):25-27.(in Chinese))

[3] 王从庆.万家寨引黄工程北干线1号隧洞管片裂缝处理[J].山西水利科技,2008(4):17-18.(WANG Congqing.Treating tunnel segment cracks in No.1 tunnel of north main line of Wanjiazhai YRDP[J].Shanxi Hydrotechnics,2000(4):17-18.(in Chinese))

[4] 梁晋平.蜂窝状六边形混凝土预制管片裂缝原因分析[J].水利技术监督,2011(4):54-56.

[5] 李文全,许洁,韩龙.引黄工程总干线6#隧洞管片裂缝及移位原因的进一步分析[J].水利水电技术,2002(8):13-14.

[6] 冯超,罗志鑫,刘林涛.新疆大坂隧洞TBM施工管片裂缝原因及处理措施[J].水利建设与管理,2008(4):38-40.

[7] 叶飞,何川,王士民.盾构隧道施工期衬砌管片受力特性及其影响分析[J].岩石力学,2011,32(6):1801-1807.(YE Fei,HE Chuan,WANG Shimin.Analysis of mechanical characteristic of shield tunnel segments lining and its influence during construction[J].Rock and Soil Mechanics,2011,32(6):1801-1807.(in Chinese))

[8] 姜敦灿.盾构在推进时隧道管片产生裂缝、碎裂的原因及防治措施[J].隧道建设,2009,29(6):694-698.(JIANG Duncan.Causes and countermeasures for segment cracks[J].Tunnel Construction,2009,29(6):694 -698.(in Chinese))