梅山铁矿铁精矿降硅选矿试验

2013-08-25胡义明刘安平徐望华

胡义明 刘安平 徐望华

(1.东北大学资源与土木工程学院;2.中钢集团马鞍山矿山研究院有限公司;3.宝钢集团梅山矿业有限公司)

梅山铁矿是我国大型地下铁矿山,矿石类型为宁芜式玢岩铁矿石,矿石中铁矿物包括磁铁矿、半假象赤铁矿、假象赤铁矿、赤铁矿、菱铁矿等,脉石矿物有石英、长石、透辉石、透闪石、石榴子石、云母、绿泥石、高岭土、碳酸盐矿物等[1-2]。

梅山铁矿选矿厂目前采用粗粒预选抛废—预选粗精矿两段连续磨矿(磨矿细度 -0.076 mm占65%左右)—浮硫—1粗1扫弱磁选—1粗1扫高梯度磁选工艺流程产出硫精矿和铁精矿两种产品[3],铁精矿铁品位>57%、SiO2含量>6%,属于半自熔性铁精矿。

全球经济危机使我国钢铁企业经历了一场前所未有的挑战,但也给我国钢铁企业提供了一次转型变革的机遇[4]。目前,我国钢铁企业正加快兼并重组、淘汰落后产能、提升技术水平的改革步伐。梅山铁矿选矿厂为了适应新的钢铁形势,欲将其铁精矿的SiO2含量降至4%以下,使铁精矿由半自熔性尽量向自熔性转变,从而改善铁精矿的冶炼性能,提高企业的经济效益。本研究在查明梅山铁矿选矿厂铁精矿SiO2含量高的根源基础上,采用多种方案对梅山铁矿选矿厂浮硫尾矿进行获取SiO2含量<4%的铁精矿的选矿试验,为梅山铁矿选矿厂确定铁精矿降硅方案提供参考。

1 现场3种磁选精矿性质分析

梅山铁矿选矿厂最终铁精矿由弱磁粗选精矿、弱磁扫选精矿、高梯度粗选精矿和高梯度扫选精矿组成。鉴于弱磁粗选精矿和弱磁扫选精矿性质相差不是很大,因此将它们配成弱磁选混合精矿(简称弱磁选精矿)与高梯度粗选精矿和高梯度扫选精矿一起进行性质分析。

1.1 现场3种磁选精矿化学多元素分析

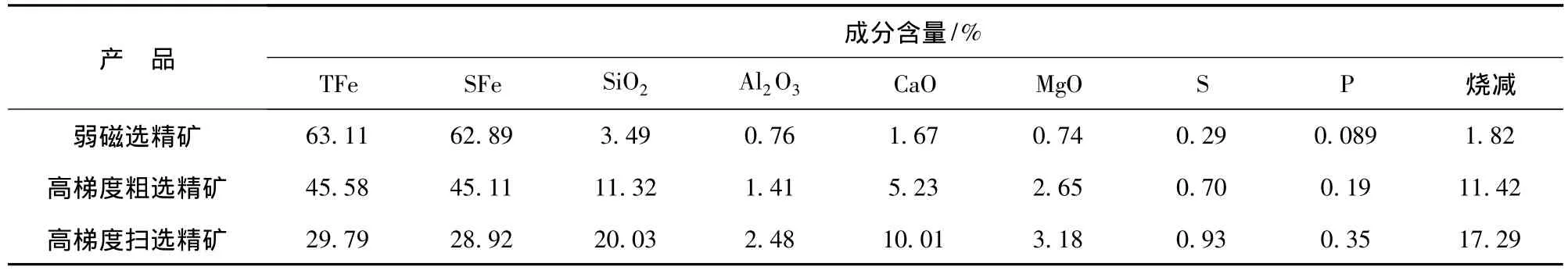

现场弱磁选精矿、高梯度粗选精矿和高梯度扫选精矿的化学多元素分析结果见表1。

表1 现场3种磁选精矿化学多元素分析结果

从表1可知:除弱磁选精矿外,高梯度粗选精矿和高梯度扫选精矿的铁品位均很低,分别为45.58%和29.79%,有害杂质P、S的含量也从弱磁选精矿到高梯度扫选精矿逐步增加;3种精矿的碱性系数 w(CaO+MgO)/w(SiO2+Al2O3)分别为0.57、0.62、0.59,均呈半自熔性;主要杂质 SiO2的含量不仅在两个高梯度磁选精矿中分别高达11.32%和20.03%,在弱磁选精矿中也已占到3.49%,这意味着要使最终铁精矿的SiO2含量降到4%以下,不仅需要去除高梯度磁选精矿中混入的较多含硅矿物,还需要提高弱磁选的分选精度。

1.2 现场3种磁选精矿铁物相分析

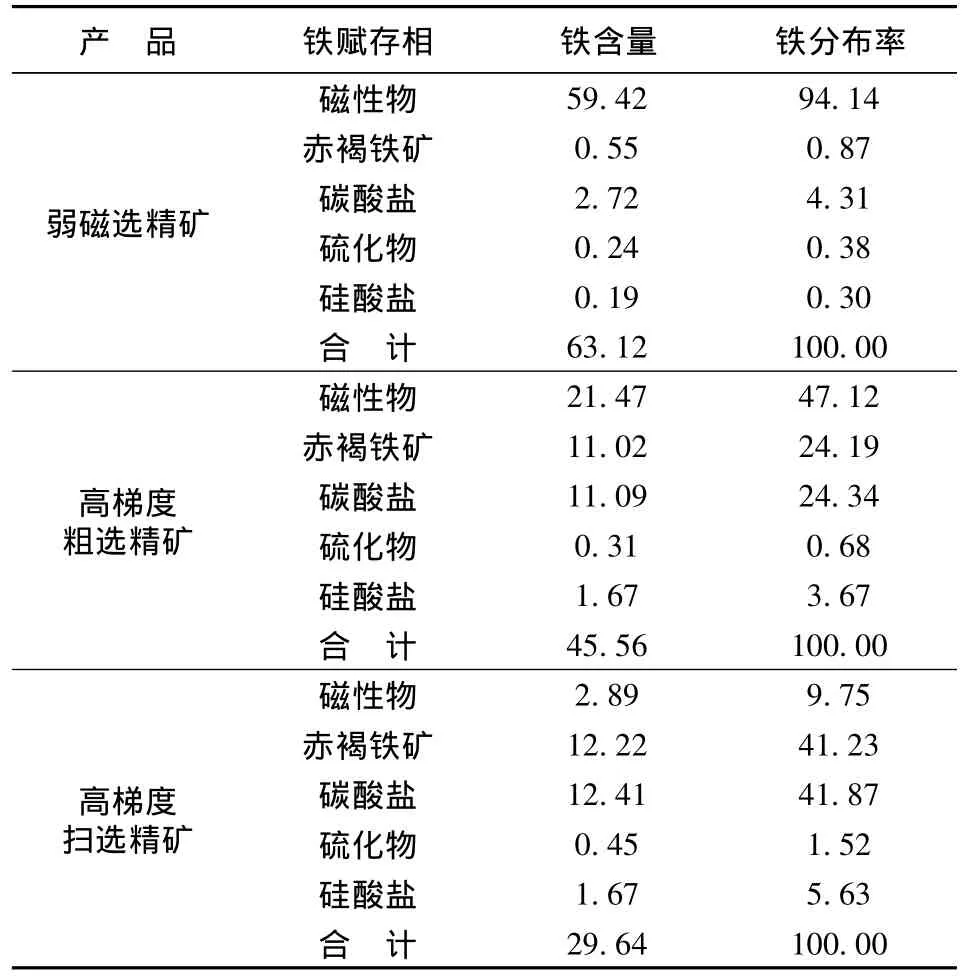

现场3种磁选精矿的铁物相分析结果见表2。

表2 现场3种磁选精矿铁物相分析结果 %

由表2可知:现场弱磁选精矿中的铁基本以磁铁矿、假象和半假象赤铁矿形式存在,其他形式的铁仅占5.86%。两个高梯度磁选精矿中的铁主要以赤褐铁矿和碳酸盐(菱铁矿)形式存在,且碳酸铁的量与赤褐铁的量基本相同,这是高梯度磁选精矿铁品位低的主要原因;同时,两个高梯度磁选精矿中均有一定量的铁以硅酸盐形式存在,这些含铁硅酸盐是造成高梯度磁选精矿SiO2含量高的原因之一;此外,高梯度粗选精矿和高梯度扫选精矿中磁性铁的分布率分别达47.12%和9.75%,反映出现场弱磁选过程对磁性铁的回收不彻底,这可能与矿石中部分假象和半假象赤铁矿的磁性相对较弱,而现场弱磁扫选作业磁场强度不足(198.9 kA/m左右)有关。

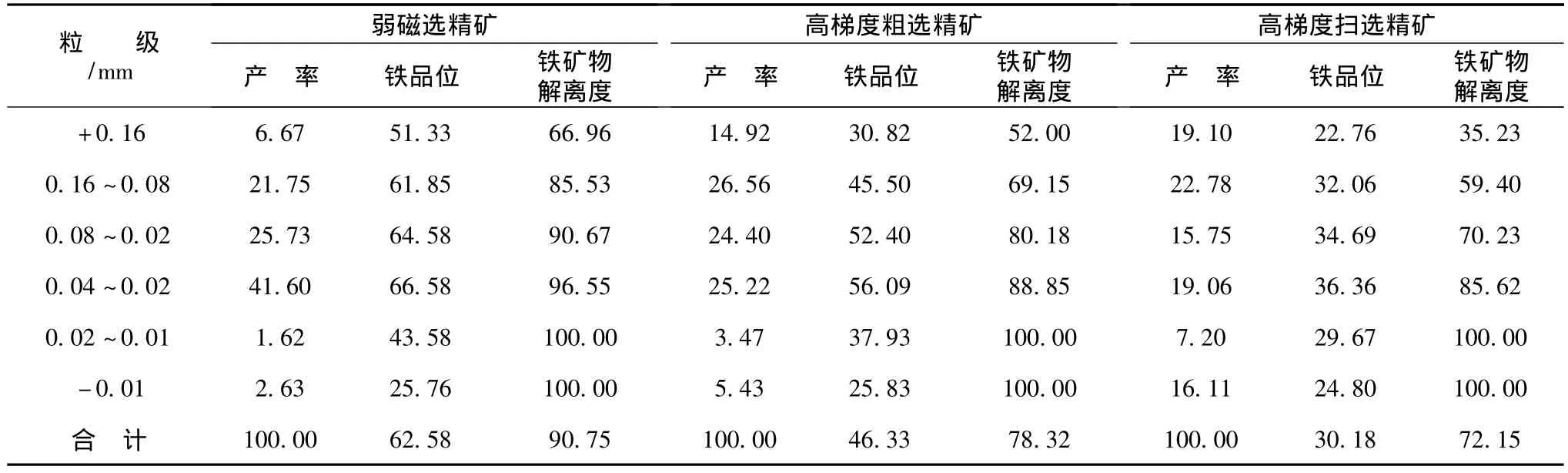

1.3 现场3种磁选精矿中铁矿物的单体解离度

现场3种磁选精矿中主要铁矿物(磁铁矿、赤铁矿、菱铁矿)的单体解离度测定结果见表3。由表3可知:现场弱磁选精矿中铁矿物的总解离度达到了90.75%,但+0.16 mm粒级的解离度较低,为66.96%,而高梯度粗选精矿和高梯度扫选精矿中铁矿物的总解离度分别只有78.32%和72.15%,因此,要降低最终铁精矿的SiO2含量,通过再磨提高铁矿物的解离度是一项应该考虑的措施。另一方面,现场3种磁选精矿中-0.02 mm粒级的铁矿物解离度都达到了100%,但其铁品位反而都很低,说明浮硫尾矿所含黏土类矿物泥化后在3种磁选精矿中形成了较多的机械夹杂。

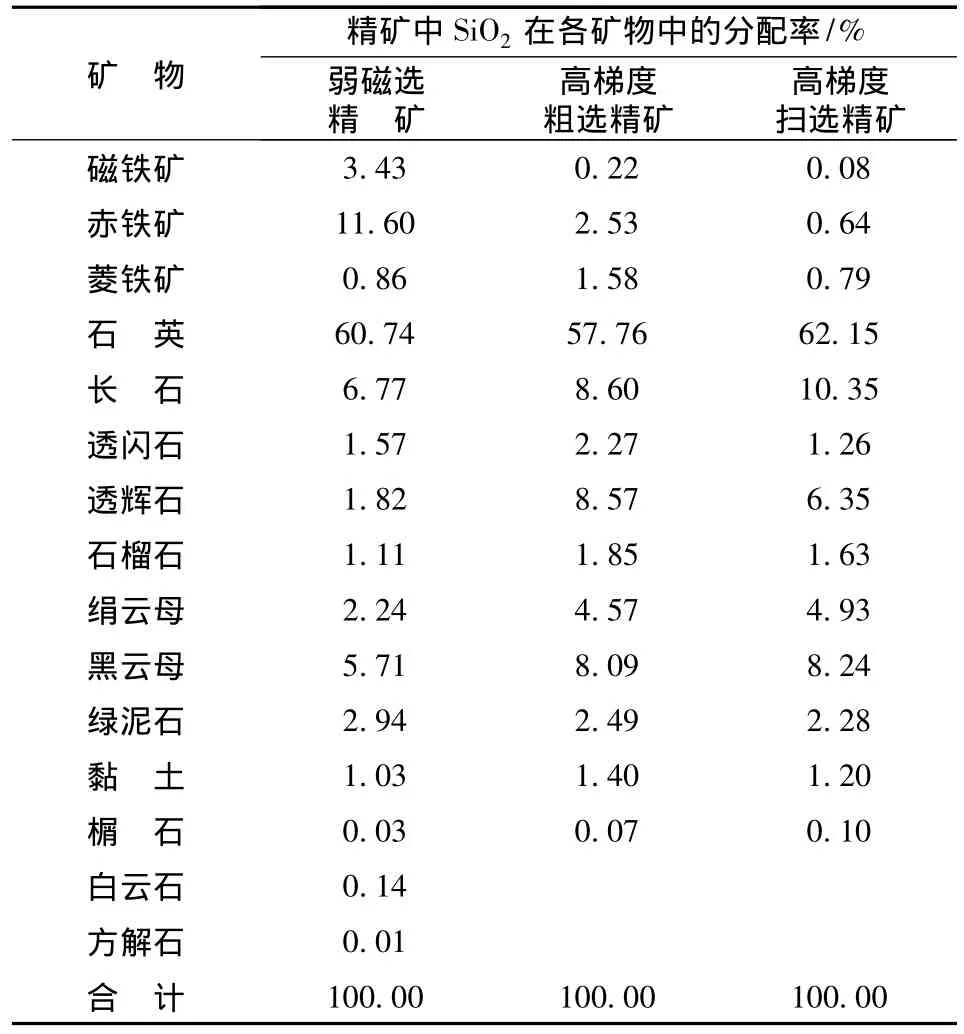

1.4 现场3种磁选精矿中SiO2的平衡分配

根据矿物定量和各矿物中SiO2含量的测定结果,计算出SiO2在现场3种磁选精矿中的平衡分配结果如表4所示。

表3 现场3种磁选精矿中主要铁矿物的单体解离度 %

表4 现场3种磁选精矿中硅的平衡分配结果

由表4可知:①由于铁矿物的解离不不充分,导致较多的石英、长石富连生体进入现场3种磁选精矿中,使3种精矿中以石英、长石形式存在的SiO2的分配率分别高达67.51%、66.36%、72.50%,这进一步证明了考虑再磨措施的必要性。②由于云母、绿泥石、黏土等易泥化矿物造成了较多的矿泥夹杂,使得以云母、绿泥石、黏土形式存在的SiO2在现场3种磁选精矿中分别占到了SiO2总量的11.92%、16.55%、16.65%。③现场两种高梯度磁选精矿中以透辉石、透闪石、石榴石形式存在的SiO2分别占SiO2总量的12.69%和9.24%,这是由于透辉石、透闪石、石榴石具有程度不等的弱磁性而造成的,如果在高梯度磁选时采用较低的场强(现场高梯度磁选磁场强度为397.9 kA/m左右),将可以减少这些弱磁性硅酸盐脉石矿物在高梯度磁选精矿中的混入量,进而降低综合铁精矿的SiO2含量。

2 试样

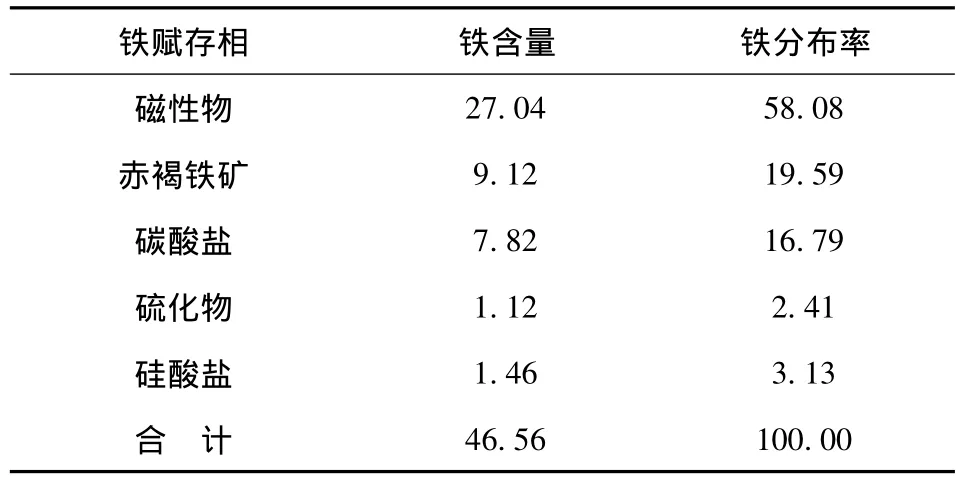

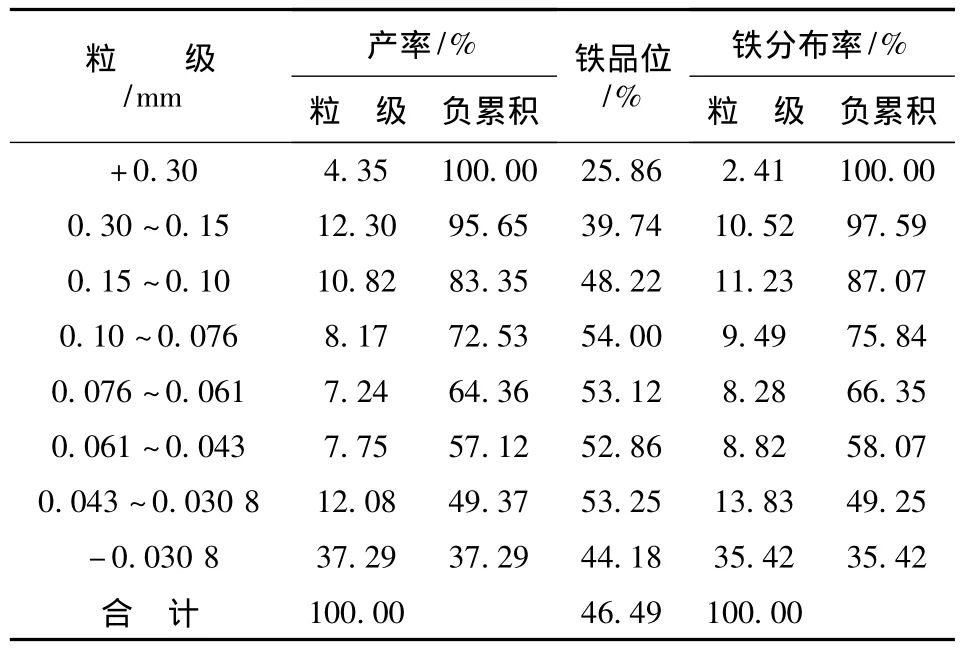

为了从源头上解决问题,以现场浮硫尾矿即弱磁选给矿为试样开展试验。试样的化学多元素分析结果、铁物相分析结果和粒度分析结果见表5、表6、表7。

表5 试样化学多元素分析结果 %

表6 试样铁物相分析结果 %

表7 试样粒度分析结果

3 试验方案

根据现场3种磁选精矿的性质分析结果,拟定了以下4种试验方案。

方案1,1粗1精1扫弱磁选—低场强1粗1扫高梯度磁选流程试验:以现场1粗1扫弱磁选—1粗1扫高梯度磁选流程为基础,在弱磁选时增加1次精选以提高弱磁选的分选精度、减少黏土类矿泥在弱磁选精矿中的夹杂,同时提高弱磁扫选的磁场强度以保证弱磁选阶段使强磁性矿物得到较充分的回收,在高梯度磁选时则采用低磁场强度以避免过多的弱磁性硅酸盐脉石及黏土类矿泥混入高梯度磁选精矿。

方案2,再磨—1粗1精1扫弱磁选—较高场强1粗1扫高梯度磁选流程试验:考察浮硫尾矿经再磨提高铁矿物的单体解离度后再进行弱磁选—高梯度磁选是否能有效降低最终铁精矿的SiO2含量,并在高梯度磁选时采用相对较高的磁场强度以减少铁的损失。

方案3,1粗1精1扫弱磁选—较高场强1粗1扫高梯度磁选—细筛分级—筛上再磨再选流程试验:用细筛将相对较高场强下获得的高梯度磁选精矿分级后,仅对细筛筛上进行再磨和高梯度再选,可以避免浮硫尾矿全部再磨引起的矿泥增多问题。

方案4,1粗1精1扫弱磁选—较高场强1粗1扫高梯度磁选—正浮选流程试验:利用浮选的高分选效率,在弱酸性条件下用石油磺酸盐类捕收剂MPD对相对较高场强下获得的高梯度磁选精矿进行正浮选,以降低高梯度磁选精矿乃至综合铁精矿的SiO2含量。

试验中弱磁选采用 400 mm×300 mm电磁湿式圆筒弱磁选机,高梯度磁选采用磁介质为 1 mm钢棒、冲程为25 mm、冲次为400次/min的SLon-750型高梯度磁选机,再磨采用XMQ- 350 mm×160 mm锥形球磨机,细筛分级采用振动频率为3 000次/min,筛面倾角为25°的1.2 m×0.6 m高频振动细筛,浮选采用XFD型0.75 L挂槽式浮选机。

4 试验结果

4.1 方案1试验结果

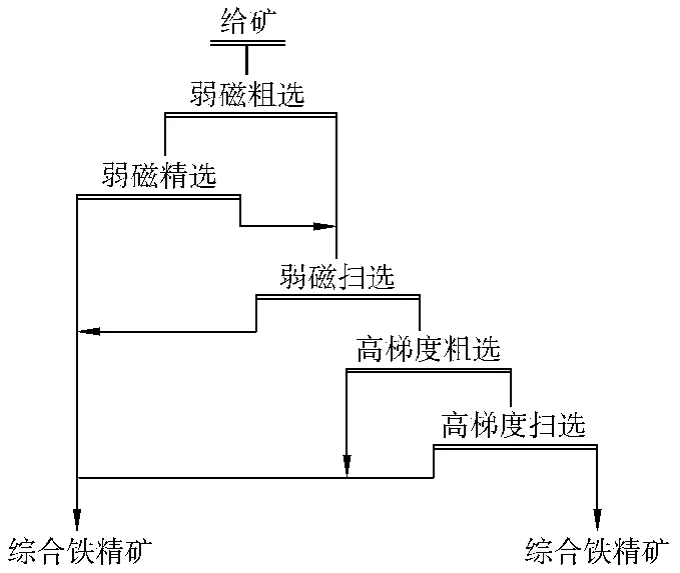

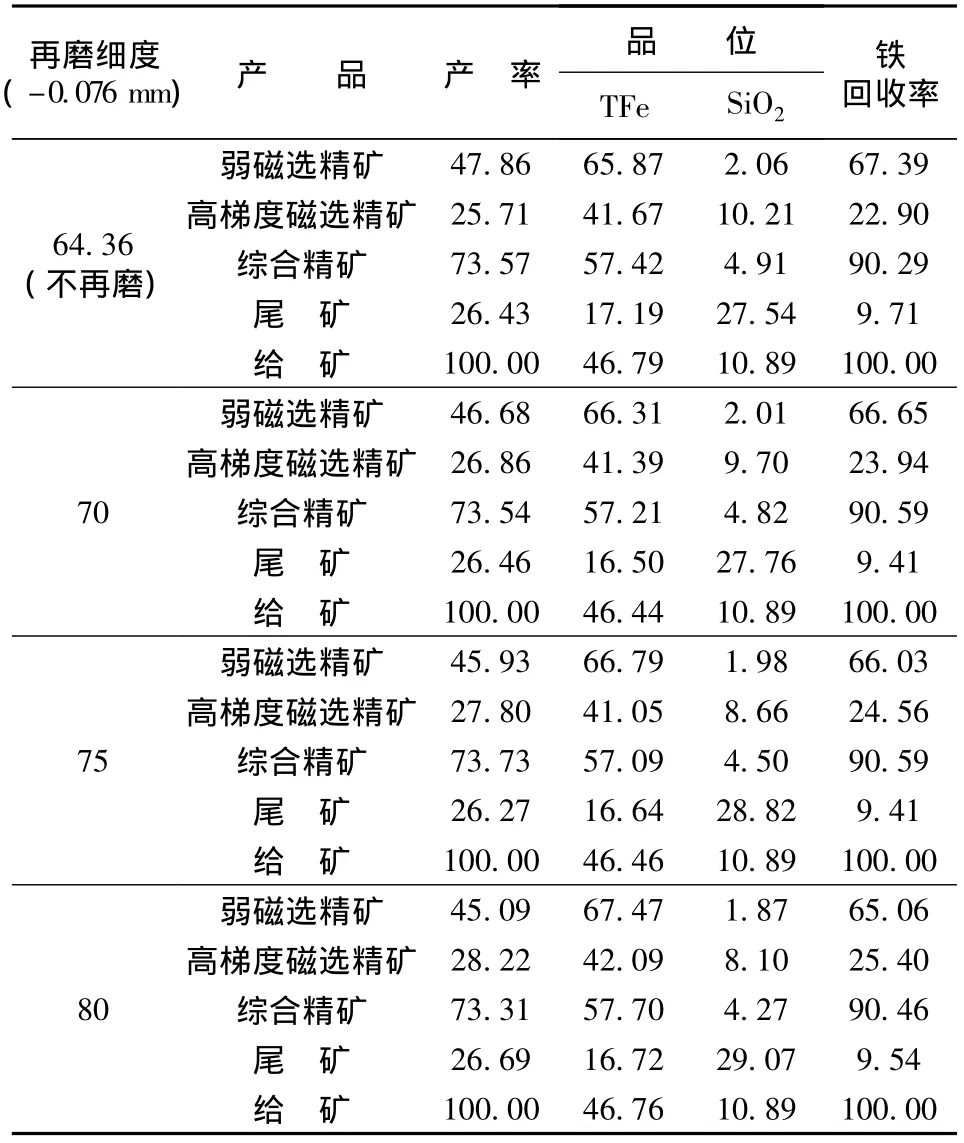

方案1试验流程见图1。

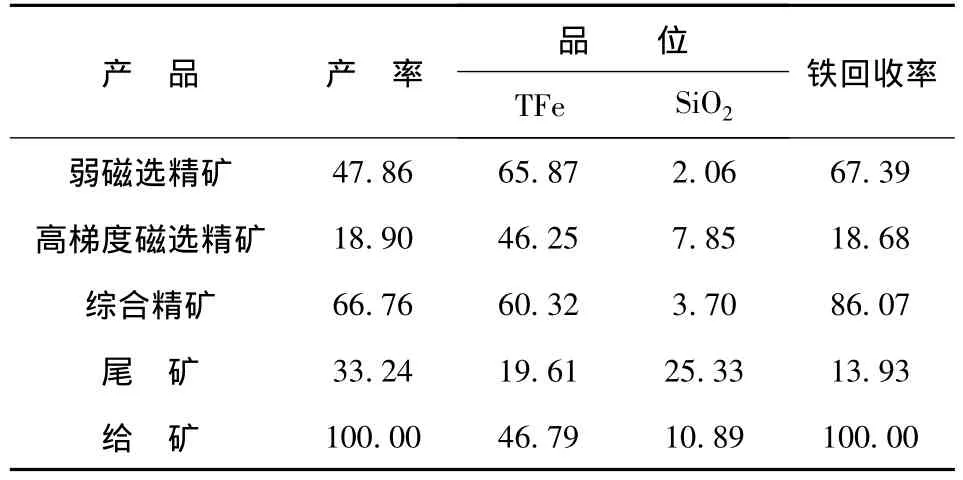

经系统的条件试验,确定弱磁选粗选、精选、扫选的磁场强度分别为127.3、111.4、318.3 kA/m,高梯度磁选粗选、扫选的磁场强度均为119.4 kA/m,此时的试验结果如表8所示。

图1 方案1试验流程

表8 方案1试验结果 %

由表8可见,通过增加弱磁选精选以及在高梯度磁选时采用低磁场强度,有效地提高了弱磁选和高梯度磁选的分选精度,使弱磁选精矿和高梯度磁选精矿的SiO2含量分别降到了2.06%和7.85%,从而实现了综合铁精矿的SiO2含量<4%,但综合铁精矿的铁回收率相对较低,为86.07%。

4.2 方案2试验结果

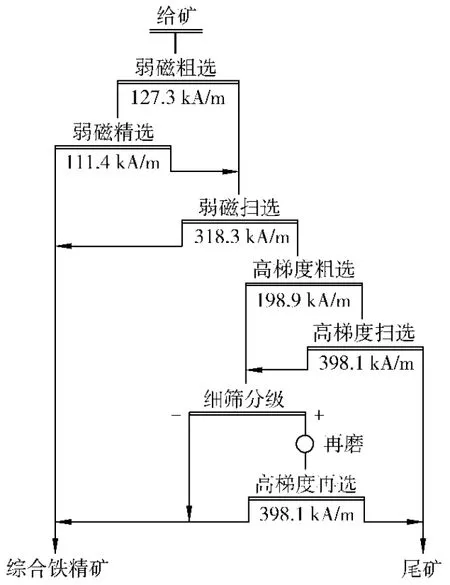

将试样分别再磨至-0.076 mm占70%、75%、80%后进行1粗1精1扫弱磁选—1粗1扫高梯度磁选,并与试样不再磨进行对比。试验中弱磁选各作业的磁场强度均与方案1相同,而高梯度磁选粗选和扫选的磁场强度分别提高到159.2和198.9 kA/m。试验结果见表9。

表9显示,高梯度磁选时采用较高的磁场强度可使综合铁精矿的回收率有较明显的提高,但再磨与不再磨相比,综合铁精矿的SiO2含量虽有所下降却不能降到4%以下,这可能是因为再磨在使铁矿物解离度提高的同时也造成了矿泥增多,矿泥对分选过程干扰的加剧淡化了铁矿物解离度提高带来的正面影响。因此,方案2不可行。

4.3 方案3试验结果

方案3试验流程见图2。

表9 方案2试验结果 %

图2 方案3试验流程

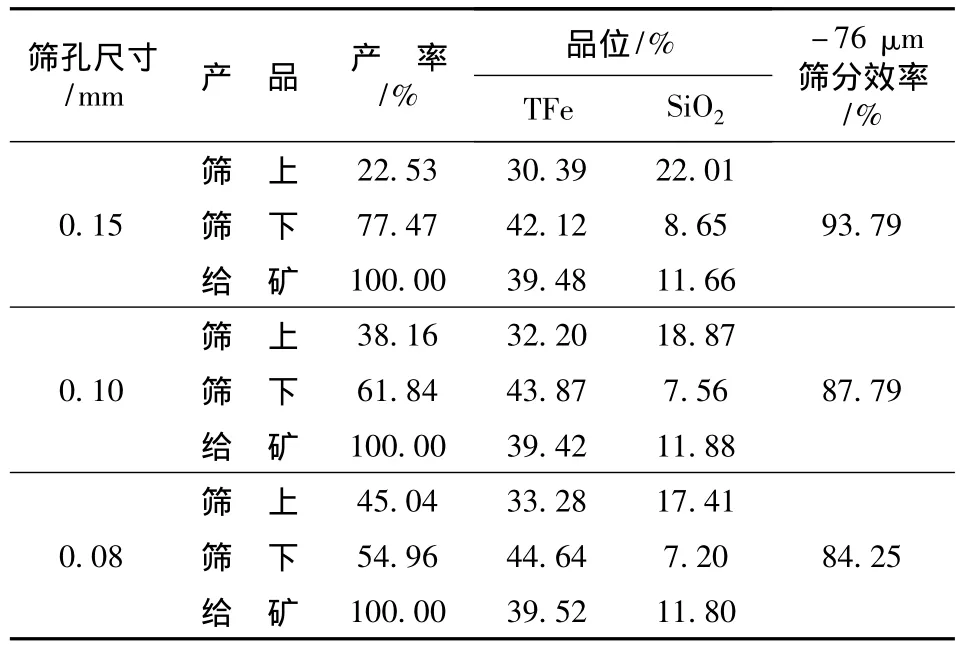

4.3.1 细筛筛孔尺寸选择

在粗选和扫选磁场强度分别为198.9和398.1 kA/m条件下获得的高梯度磁选精矿产率为30.31%、铁品位为39.80%、SiO2含量为11.88%、铁回收率为25.78%。采用筛孔尺寸分别为0.15、0.10、0.08 mm的筛网对其进行细筛分级,试验结果见表10。

根据表10结果,兼顾筛下产品的铁品位、SiO2含量以及筛分效率,选择细筛筛孔尺寸为0.10 mm。

表10 细筛筛孔尺寸试验结果

4.3.2 细筛筛上再磨细度试验

将筛孔尺寸为0.10 mm的细筛筛上产品再磨至不同细度后进行高梯度再选,试验结果见表11。

表11 细筛筛上再磨细度试验结果 %

根据表11结果,兼顾再选精矿的铁品位和铁回收率,选择细筛筛上产品的再磨细度为-0.076 mm占75%。

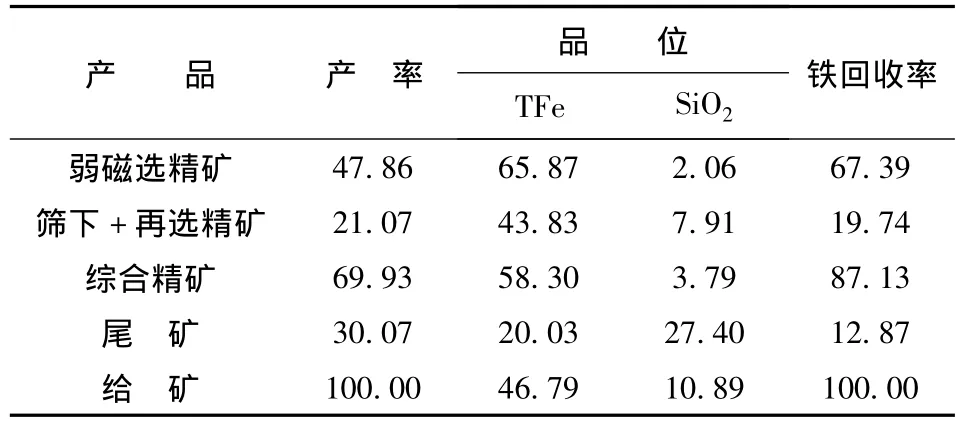

4.3.3 方案3综合试验结果

在细筛筛孔尺寸为0.10 mm、细筛筛上再磨细度为-0.076 mm占75%的条件下,方案3获得的综合试验结果如表12所示。

表12 方案3试验结果 %

表12表明:方案3在实现综合铁精矿SiO2含量<4%的同时,还使综合铁精矿的铁回收率比方案1提高了1.06个百分点;但方案3所获综合铁精矿的铁品位与方案1相比下降了2.02个百分点,这应该是高梯度磁选采用相对较高的磁场强度后,有更多的菱铁矿进入细筛筛下和再选精矿所致。

4.4 方案4试验结果

方案4试验流程见图3。

图3 方案4试验流程

4.4.1 硫酸用量试验

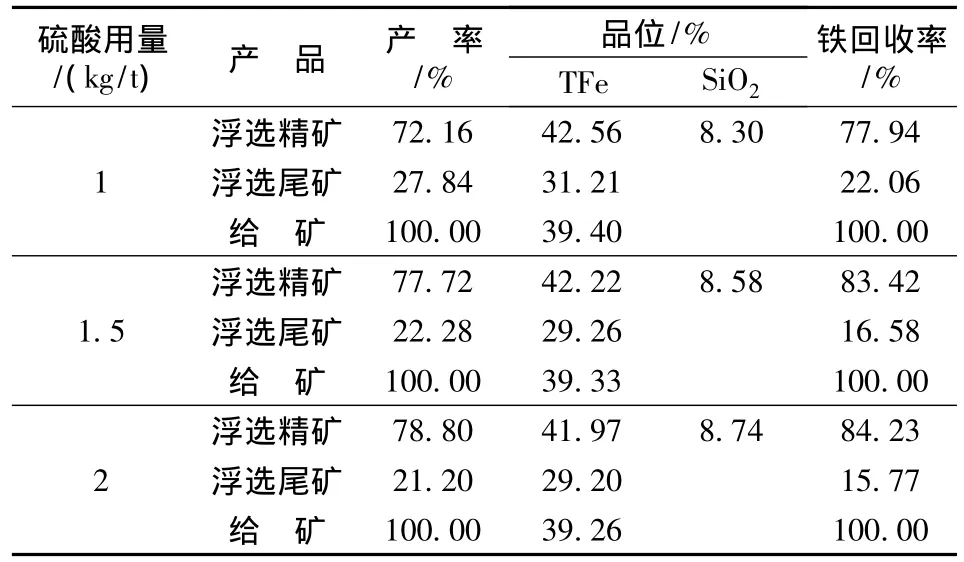

暂定捕收剂MPD用量为粗选0.6 kg/t、扫选0.2 kg/t(药剂用量均对浮硫尾矿计,下同),在不同的硫酸用量下对高梯度磁选精矿进行1粗1扫正浮选,试验结果见表13。

表13 硫酸用量试验结果

根据表13结果,综合考虑浮选精矿的铁回收率和SiO2含量,选择硫酸用量为1.5 kg/t,此时矿浆pH为6。

4.4.2 捕收剂MPD用量试验

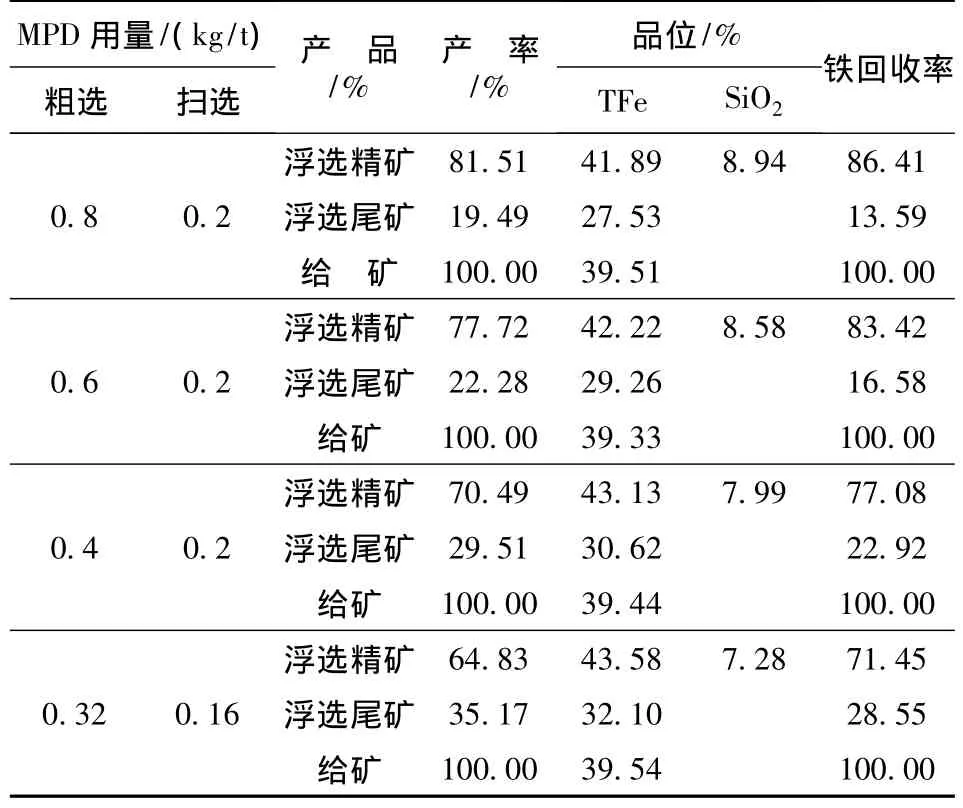

固定硫酸用量为1.5 kg/t,在不同的MPD用量下对高梯度磁选精矿进行1粗1扫正浮选,试验结果见表14。

根据表14结果,兼顾浮选精矿的铁品位、SiO2含量和铁回收率,选择浮选粗选和扫选的MPD用量分别为0.4和0.2 kg/t。

表14 MPD用量试验结果

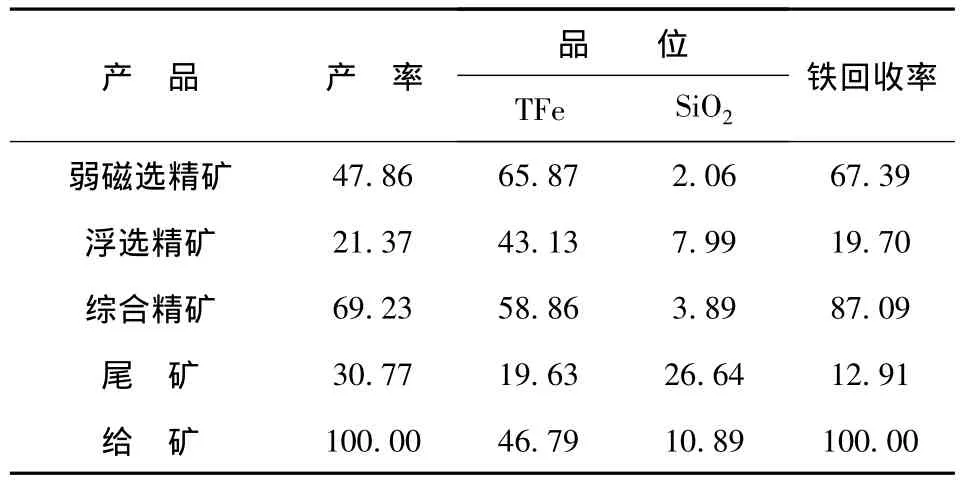

4.4.3 方案4综合试验结果

在选定的浮选药剂用量下,方案4获得的综合试验结果如表15所示。

表15 方案4试验结果 %

表15表明:方案4也实现了综合铁精矿SiO2含量<4%,并使综合铁精矿的铁回收率比方案1提高了1.02个百分点;但同样由于有更多的菱铁矿被回收,导致方案4所获综合铁精矿的铁品位与方案1相比下降了1.46个百分点。

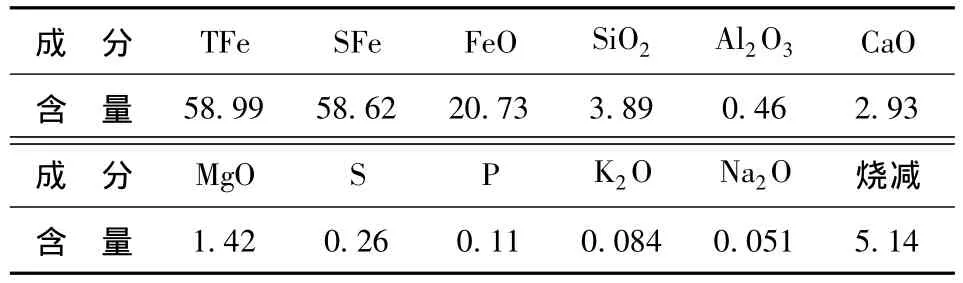

对方案4所获综合铁精矿进行化学多元素分析,结果如表16所示。

表16 方案4铁精矿化学多元素分析结果 %

表16中w(CaO+MgO)/w(SiO2+Al2O3)=1.0,可见,SiO2含量降到4%以下后,综合铁精矿实现了由半自熔性到自熔性的转变。

5 结论

方案1、方案3、方案4均可从梅山铁矿选矿厂的浮硫尾矿中获得SiO2含量< 4% 的综合铁精矿,从而实现梅山铁矿选矿厂铁精矿由半自熔性到自熔性的转变。但这3 种方案各有利弊,即方案1 精矿铁品位相对较高而铁回收率相对较低,方案3 和方案4 则铁回收率相对较高而精矿铁品位相对较低,因此,究竟采用哪种方案,还应通过进一步的扩大试验乃至工业试验予以确定。

[1] 衣得强,刘安平,尢六亿. 梅山选矿厂降磷工艺研究及应用[J]. 宝钢技术,2003( 1) : 13-15.

[2] 杨龙,袁致涛,韩跃新. 梅山弱磁性铁矿石工艺矿物学特性研究[J]. 金属矿山,2009( 5) : 67-72.

[3] 胡义明,刘军. 梅山铁矿石预选工艺优化研究[J]. 金属矿山,2008( 12) : 55-57.

[4] 李国军,宋国梁. 中钢钢铁企业发展现状、问题及对策研究[J]. 江苏科技信息,2010( 5) : 9-11.