不锈钢小直径薄壁弯管模设计

2013-08-23新疆工程学院乌鲁木齐830013柳鹏旭

新疆工程学院 (乌鲁木齐 830013) 柳鹏旭

中石油独山子石化机械制造有限公司 (新疆克拉玛依 833600) 何多胜

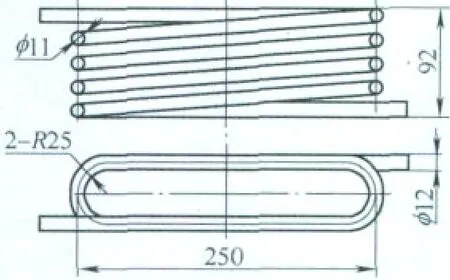

图1所示为北方常用安装在暖气管道上的一种冷水加热装置也叫过水热,它的核心部件是不锈钢冷热交换管,不锈钢材质、管子直径12mm、壁厚0.3mm,要求弯成U字形,弯曲半径25mm,弯曲后管径收缩率不得大于80%,弯曲后不得有起皱和开裂。

图1 不锈钢薄壁管被制件

由于为了降低成本,所使用的不锈钢管材质延伸率较小,管件弯曲半径小、变形剧烈,而管件壁厚很薄,在弯型时管件容易失稳起皱和开裂,使用普通的弯管模结构,弯曲管件不易成形,所以采用三轮带轨道精密弯管模结构。

1.工艺方案分析

管件的弯型常有两种工艺:

(1)热弯:先向管子内腔灌入沙子,管子两头用木塞封闭使沙子保持一定的压力,对要弯曲的部位加热后,在简易模具上弯曲成形。热弯不需要复杂的模具,管件容易成形;但是操作费工费时效率低,适合较大直径厚壁管件的单间小批量弯型,工艺复杂效率底。

(2)冷弯:就是使用弯管模具在室温下对管件进行弯型。冷弯必须首先制作合适的弯管模具,操作简单效率高,适合中小直径管件的大批量生产弯型。工艺简单便于操作。

由于本管件批量大、管径小,不适合用热弯工艺,只适合冷弯工艺。所以采用更容易使管件弯曲成形的弯管模结构。

2.模具结构设计

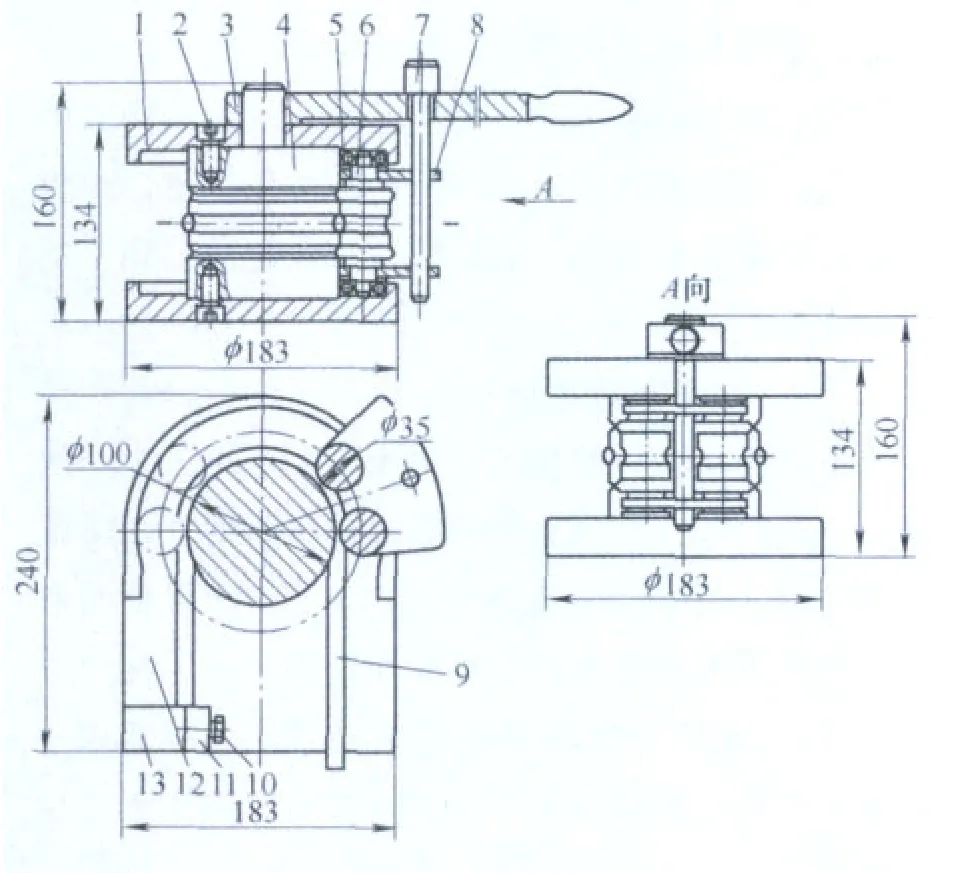

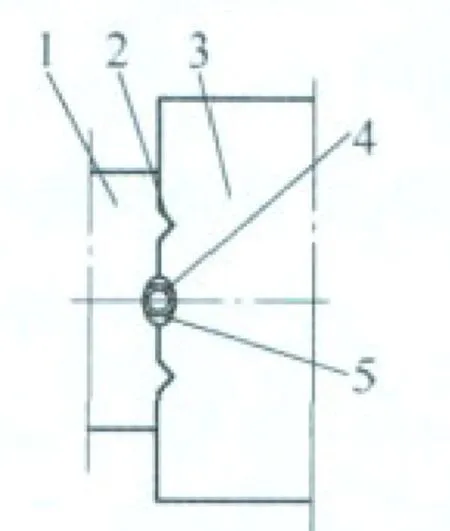

根据被制件结构图,模具设计结构如图2所示。

图2 模具结构图

上导轨板1是模具卫轮上的行走轨道。内六角沉头螺栓2把模具定轮和上导轨板联接固定。绞手3弯形时起施加压力的作用。模具定轮4作用:使管件弯曲并限制管件的弯曲尺寸。轴承5作用:给模具卫轮当导轮,能限制模具卫轮在上导轨板中正确运动还能降低工作中的运动阻力。两个模具卫轮6:使用两个模具卫轮是因为总变形系数可以分配到两个模具卫轮上,使管件先预弯再弯曲定型,充分降低管件在弯形中的变性程度使更容易成形。连联接杆7:作用是把绞手的力矩传递给两个模具卫轮,同时也是快卸结构,完成弯形后可以快速卸下模具卫轮和管件。推力板8:固定两模具卫轮和传递弯曲力矩。压紧螺栓10、压板11、压板基座12:用于管件弯曲前的固定加紧。下导轨板12是模具卫轮的下行走轨道,与上导轨板配合同时限制两模具卫轮的行走轨迹。

3.模具结构特点

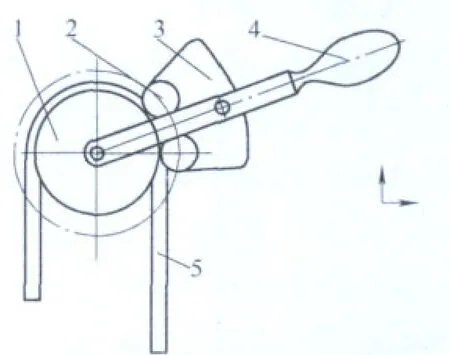

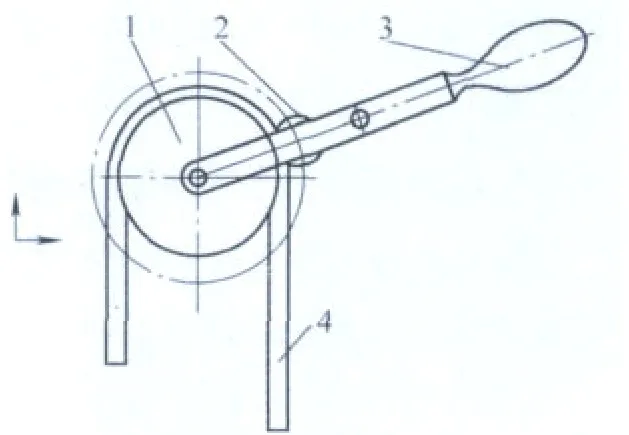

(1)普通弯管模单模具卫轮结构,这种弯型模只有一个模具卫轮,管件弯型时由于没有预弯轮只有一次弯曲成形轮,使管件变形过于剧烈,管件容易开裂或起皱。所以采用双卫轮结构,前轮使管件预弯型,后轮再进一步弯型到位。使弯型分为两次完成,降低了弯型变形程度,使管件容易成形,如图3所示,而单轮弯型管件一次弯型成形,变形巨裂不易成形。如图4所示。

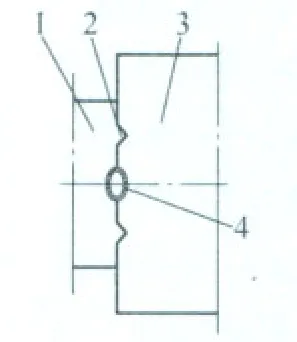

(2)由于是薄壁弯型,为防止弯型过程中产生缺陷,要求模具定轮与模具卫轮槽型在工作中严格对正,不能有轴向和径向的窜动。在模具定轮与模具卫轮圆周设计凸凹轴向和径向定位V形槽,为防止模具定轮与模具卫轮在工作中受力分离,在模具结构中又设计了上下导轨防止模具受力分离,通过这些措施完全可以保证模具定轮与模具卫轮在工作中,弯曲槽型严格对正且在工作中不分离,如图5所示。

图3 双模具卫轮结构原理图

图4 单模具卫轮结构原理图

(3)管件在U形弯曲后,弯曲部位截面变形成为类似于一个椭圆形,在大直径普通厚壁管弯型中,管件承受变形的能力较大,同时模具定轮与模具卫轮间隙也较大,模具定轮与模具卫轮槽型设计成半圆形也不会产生缺陷。但是小直径薄壁管件承受变形的能力较小,模具定轮与模具卫轮槽型制作成半圆形弯曲后,管件弯曲部分发生椭圆变形,材料无处流动就会产生缺陷。所以模具定轮与模具卫轮槽型设计成椭圆形,使材料得到充分的变形,有空间便于流动就不会产生弯型缺陷,如图5、图6所示。

图5 弯曲前

4.模具工作过程

本模具只能对管件进行U形弯型,然后通过焊接形成如图1所示制件。图2中,管件首先通过沉头螺栓10和压板压紧11,在俯视图左边装入模具卫轮总成、绞手3和连联杆7,旋转绞手到右边位置,完成被制件弯型后拆下联接杆7,此时可以推出模具卫轮总成取下被制件,完成被制件弯型。

图6 弯曲后

5.试压弯曲后管件的缺陷分析

模具验证主要产生两个缺陷:①弯曲后U形件外层开裂。②弯形后内层起皱。其原因分析:

(1)弯曲后开裂原因分析:外层材料拉伸变形过于剧烈造成。产生的主要原因是两个模具之间距离过小,两轮分配的弯曲系数过大及弯曲槽型不合理所造成的。

(2)弯曲后起皱原因分析:是内层材料受到压应力后,无法向别处流动而堆积而形成的,原因是模具定轮和模具卫轮配合后,形成的椭圆槽长短轴比例不合理所造成。

(3)制造精度也能引起弯曲开裂和起皱的原因:①模具定轮和模具卫轮弯曲槽型的椭圆形状加工精度是否到位。②在弯曲过程中模具定轮和模具卫轮弯曲槽型能否严格对正,这就要求模具定轮和模具卫轮中的两条定位V形槽和弯曲槽型在工作中三者严格对正,同时上下导轨还要保证模具卫轮在模具定轮V形槽中工作时不能有分离,这完全是一种过定位的结构,在加工和装配中有一定难度。如果这些问题得不到解决就会引起弯曲开裂和起皱。

6.解决措施

(1)针对外层开裂:适当增加两个模具卫轮之间的距离,同时调整模具定轮和模具卫轮配合后槽型尺寸,使弯曲变形均匀分配到两个模具卫轮上,减缓外层变形剧烈程度,通过预弯和最终弯曲形成管件的弯型,验证后被制件得到了彻底的改善。

(2)针对内层起皱:对模具定轮和模具卫轮弯曲槽型进行了修正,适当增加了椭圆槽型截面积,同时调整椭圆槽长短轴比例,提供了更大的管件变形空间和截面积形状,使内层受压的多余材料向椭圆的长轴方向流动,管件弯曲后变形成椭圆形状,从而不会引起内层受压材料的堆积起皱,改变了管件压缩变形方向,验证后被制件起皱得到了彻底的改变。

(3)针对制造精度引起弯曲开裂和起皱:模具卫轮和模具定轮的加工,采用在数控机床上一次装夹,同时加工两条凸凹V形槽和弯曲槽型,保证两个模具卫轮和模具定轮中的两条凸凹V形槽与弯曲槽型位置度精度和同心精度都正确。

(4)上下导轨的导轨面和定位二台面要求一次装卡用数控机床加工出来,这样可以保证过定位的精度。

(5)在模具装配中要保证V形槽和弯曲槽型对正的同时,还要保证上下定位导轨能正确配合。防止模具卫轮从模具定轮中脱离引起弯曲缺陷产生。

7.结语

改进后的弯管模具进行了验证,弯形后的管件内外层光滑圆整,截面是椭圆形状;无缺陷,样品检验符合图样要求;成品质量稳定,制造出了高精度的弯曲模。