大直径汽封弧段内孔斜齿制造技术

2013-08-23东方汽轮机有限公司四川德阳618000刘家顺彭熙熙

东方汽轮机有限公司 (四川德阳 618000) 刘家顺 彭熙熙

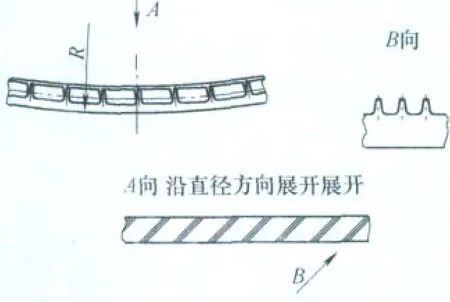

随着汽轮机组汽封装置不断更新,现有一种特殊的汽封部件,该零件结构特殊,在常规零件基础上增加了靠近端面处内孔本体圆周上的斜齿结构要素,其结构如图1所示,该斜齿制造难度大,如何制定合适的工艺方案。解决该类零件斜齿的制造难题。

图1 斜齿结构简图

1.结构特征

该汽封属于整圈结构,由多个弧段结构组成,零件外径≥φ700mm,在常规汽封零件基础上,增加了靠近端面处内孔本体整个圆周上的斜齿结构。该斜齿与轴线成45°倾斜角度,沿内孔圆周齿距间隔≥2°,齿数超过100个,斜齿齿尖宽度<1.5mm,齿高≥4mm,且轴向方向上斜齿结构与邻近零件部分间距很小。

2.难点分析

通过分析,该零件斜齿的加工主要有如下难点:

(1)圆周方向斜齿数量较多,保证各斜齿的角度有一定难度。

(2)斜齿齿形特殊,加工难度较大,制定何种加工方案以高效完成齿形。

(3)斜齿齿尖比较薄,需制定合适的加工方案和切削参数,保证尺寸要求。

(4)通过上述分析可以得出:该斜齿的最大加工难点为如何实现对斜齿部分高效、高质的加工。

3.制造方案

根据对该零部件斜齿的结构难点分析,针对斜齿的加工,制定了多种工艺方案,并且对各种方案的优缺点进行了详细分析,如附表所示。

4.方案实施

根据附表对比分析,并结合目前公司的实际情况,通过开展铣削加工中三种方案的对比切削试验:最终确定了成形铣刀铣削方案,及上述表格中方案1,同时对方案1进行了创新优化。

常规大直径零件进行径向分度加工,均需选用大于该零件直径的旋转工作台,通过工作台旋转中心,进行分度加工。但针对该弧段内孔斜齿结构加工,存在如下问题:

(1)零件直径较大,单弧段加工,要求旋转工作台较大,即机床规格较大;但实际零件弧段较短,从机床选择来说,零件和机床不匹配。

(2)根据该零件斜齿结构,需从内孔加工,这样刀具或主轴需悬伸较长进行加工,刀具及机床刚性变差,导致加工发颤,影响斜齿加工质量。

为解决以上问题,经过数学分析及利用数控机床特点,探索了一种新方案:使用工作台尺寸相对较小的卧式加工中心实现对斜齿的加工。

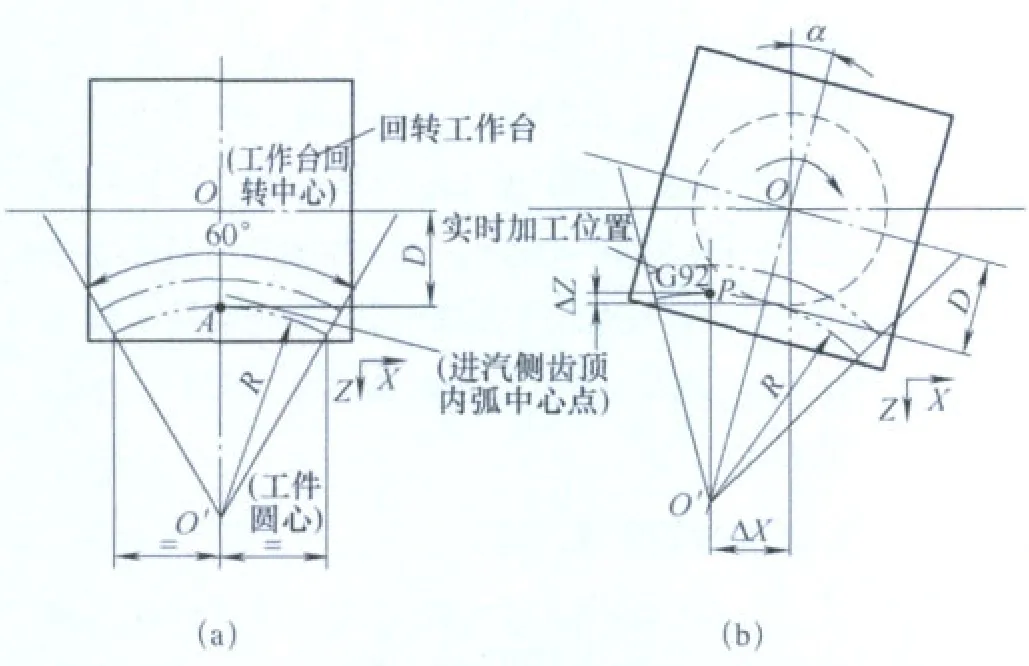

该方案为:利用较小工作台旋转后各加工点的数学计算位置建立浮动坐标系,数控程序编制基本循环为分度、铣削、分度、铣削……,因此,用于分度定位的工件坐标系与用于单个齿槽铣削的浮动坐标系需在程序中交叉使用,其坐标系换算示意如图2所示。图2a是初始装夹状态:工作台回转至0°,工件装夹后图示OAO' 三点连线与Z轴平行。图2b表示,工作台回转后:工作台回转角度α,工件相应加工位置P点X、Z值发生变化。

斜齿齿形加工工艺方案

图2 卧式加工中心铣削坐标系换算示意

其计算公式如下:

ΔX=(R+D) sinα

ΔZ=-(R+D) (1-cosα)

根据该创新方案,此零件在卧式加工中心(MDH80)上的数控加工程序编制方法也迎刃而解。通过加工试验验证,该工艺方案加工的斜齿满足要求;同时根据不同工件的规格尺寸,用宏程序变量实现程序的柔性使用,能完美地解决此类大直径零件的加工问题,该程序框架示意如图3所示。

图3 卧式加工中心铣削程序框架示意

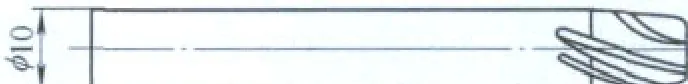

为提高加工效率,设计了如图4所示的成形铣刀,即单个斜齿槽的两侧面通过成形铣刀侧刃直接铣削成形。

图4 斜齿成形铣刀

5.试验结果

通过方案优化以及实际加工试验验证,制定的工艺方案加工过程中刀具无发颤现象,齿形各面加工后表面粗糙度值达到Ra=3.2μm,满足图样要求;同时单个齿槽加工时间为2min,整圈工件加工只需6h左右,加工效率比较高。

6.结语

通过以上对该零件斜齿的分析及试验结果,综合考虑零件的加工质量及生产效率,最终确定了成形刀具铣削加工方案(即附表中方案1)。该加工方案虽增加了一部分成形刀具成本,但其制造精度及生产效率大幅度提高;同时通过方案创新为优化分配设备资源提供了一种新的方案,通过正式产品加工验证,该工艺方案满足此类新型结构产品的加工精度要求及产品产出进度要求。

此种采用小直径工作台分度加工大直径零件内孔斜齿的工艺方案,可以充分利用数控机床的特点,降低机床占用成本,同时对类似零件的加工有很好的借鉴意义。