数控机床加工渐开线齿形零件分析

2013-08-23大连橡胶塑料机械股份有限公司辽宁116033王德旭

大连橡胶塑料机械股份有限公司 (辽宁 116033) 王德旭 杨 建

近几年,我公司出现了较多的超规格或是非标准的齿形零件,特别是部分大模数的齿轮轴(mn=32,z=14),更是加工的瓶颈,寻找外协加工较为困难,且需要投入较为昂贵的刀具成本。在机床展览会上,发现了多家的数控系统中有了渐开线齿形加工的子程序,并且观看了设备的加工表演,给了我们很大的启发,我们自己也开始尝试利用现有的4轴龙门加工中心进行齿轮和齿轮轴的数控加工,取得了成功。下面对加工过程进行分析,给出数控程序,供大家参考、研究。

利用数控加工齿形零件有两种方法,一种是固定轴(X、Y、Z三轴)球刀轮廓逼近法(简称固定轴法或球刀法),一种是旋转轴定位立铣刀展成法(简称旋转轴法或立铣刀法)。固定轴法是将零件固定在工作台上三轴铣削,铣好一个齿后,人工分度加工下一个齿,通过循环,完成整个零件的加工。旋转轴法是将零件装在分度盘上,齿形旋转适当角度并定位,用立铣刀的侧刃与齿面相切,通过纵向走刀的方法完成一段齿面的加工,然后旋转一定的角度并定位,加工齿面的另一段,最后包络出整个齿形。类似展成磨齿的方法。需要旋转轴参与加工,斜齿加工需要旋转轴参与联动,直齿时,旋转轴仅进行定位即可。

1.固定轴球刀轮廓逼近法

使用球刀对齿形轮廓进行逼近,可以很容易地获得数控程序,刀具比较耐用,可用软件自动编程,也可手工编制宏程序。

自动编程操作起来比较简单,利用最基本的型腔铣即可以完成,但这一方法需要根据零件分别建立三维模型,并逐个进行编程。程序篇幅较长,数据量大,易读性不好,三维建模有难度,不利用于调整齿形参数,对刀具尺寸的要求高。这里不再详述。

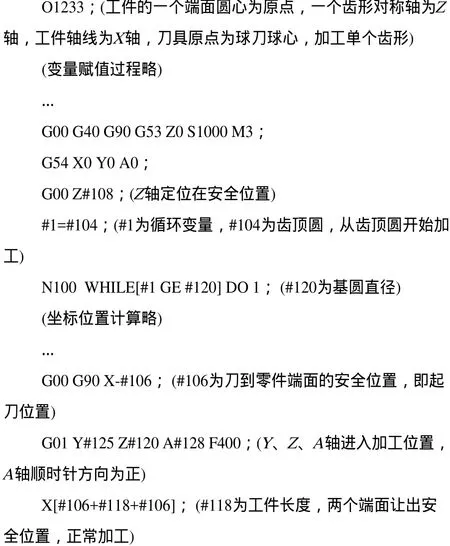

宏程序是一种应用较为方便的编程方法,近几年发展较快,使用方便,灵活性较好,易于管理和保存。根据渐开线齿形的形成原理(见图1),在圆周上绘出一段所要加工的渐开线,让刀具圆弧上的一点与线上某一点M相切,刀具中心O'处在过切点所做的基圆切线N M的延长线上,通过半径Rx,计算出刀心O'的位置,利用Rx做变量,从齿形的齿根圆变化到齿顶圆,按计算出来的各刀心位置进行轴向走刀加工,可以得到整个渐开线齿形。

在程序中,刀具半径r和所要加工的齿形的公法线W作为两个可变常量,可以随时手动修改这两个常量的数值,来适应刀具尺寸,得到想要的齿形尺寸。

图1

将各参数带到计算式中即可以得到刀心点坐标,通过半径Rx变化,就可以得到齿面上各点,控制变化步距,可以得到不同的齿面残余高度,进而获得不同的齿面加工表面粗糙度。

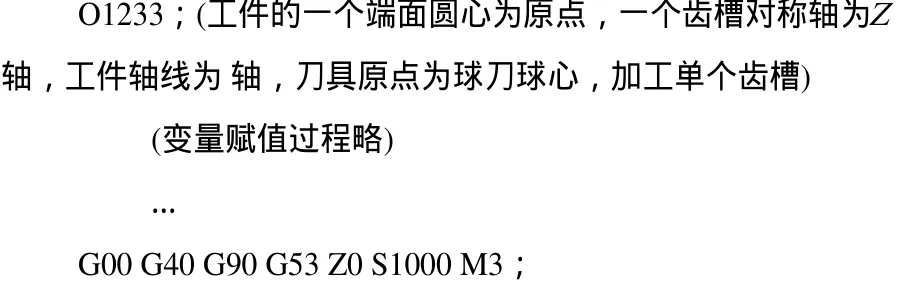

任意点的残余高度(见图2)可以按下式近似计算

残余高度= r-sqrt[r2-(0.5ΔRx/cosαx)2]

式中,ΔRx为半径的变化量。

图2

需要注意的是对于少齿数或是负变位的齿形,基圆可能在齿根圆以上,使用以上计算方法只能得到基圆以上的齿形,齿根圆到基圆这一段曲线应利用其他方法获得。常用的是过基圆与齿面的交点,做ωo角度的斜线,再与齿根圆弧相切,得到一个完整的齿底。

编程前选择刀具需要考虑齿根圆角和齿根槽宽度,以便防止刀具干涉或过切。这一加工方法适用于中等模数和齿数的零件,对于小模数或多齿数的零件,会给刀具选择和加工效率带来较大影响。

对于粗加工,可以参照上述方法计算出坐标点,利用立铣刀进行开槽铣,将齿面留量铣成台阶状,再利用球刀进行一次半精加工,留小于0.5mm的精加工余量做精铣得到最终齿形。

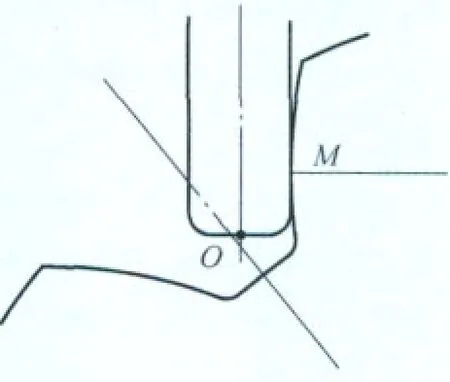

球刀加工渐开线直齿的宏程序(基圆在齿根圆外):

2.旋转轴定位立铣刀展成法

使用固定轴法加工时,零件原因较为简单,实际操作也不复杂,易于过程控制。但加工效率不高,特别对于大模数齿形时,由于是利用小圆弧来逼近渐开线,需要较密集的刀具轨迹。利用旋转轴定位立铣刀展成法加工,可以使用普通立铣刀,通过铣刀侧刃的直线逼近齿形的渐开线,可以极大地减少刀具轨迹数量,可以得到精确的齿形表面。

利用立铣刀展成加工的编程方法与上一方法类似,这里以宏程序为例,给出数学模型及编程方法(见图3、图4)。

直接使用机床的立铣头或主轴,刀具中心线指向零件轴心,为了能够让铣刀侧刃能够与齿面相切,需要将铣刀在工件径向偏置一定距离O'N,同时工件也旋转一定的角度α,通过计算可以得到偏置值和旋转角。通过设定不同的偏置值和旋转角,利用轴向走刀,就可以加工出齿形的不同位置。如图3、图4所示,以切削点处的直径Rx做变量,从齿根圆变化到齿顶圆,就可以得到一个完整的齿面。

图3

图4

将各参数带到计算式中即可以得到刀尖圆心点坐标,通过半径Rx逐渐变化,可以得到齿面上各点,控制变化步距,可以得到不同的齿面残余高度,进而获得不同的齿面加工表面粗糙度。

任意点的残余高度可以按下式近似计算

残余高度=sqrt[(Rotanαx)2+(0.5ΔRx/cosαx)2]-Rotanαx

式中,ΔRx为半径的变化量。

对于少齿数或是负变位的齿形,建立齿根部延伸曲线同上。如果使用这种方法,可以在加工Rx=Ro位置时,将Z轴坐标设为齿根圆半径Rn,即可以直接一次性加工出整个齿底。

立铣刀加工渐开线直齿的宏程序(基圆在齿根圆外)

注:部分系统在定位A轴时,不会绝对方式任意定位(只会延一个方向旋转到下一个定位的解决,此时需要在程序中按自己的想法和情况适当处理一下)

为了提高刀具使用寿命和避免加工过程中台阶的出现,应考虑使用离开刀尖一定距离的侧刃,同时使用带R角的立铣刀,这样可以优化加工条件。也可以使用刀具的R角,加工出带圆角的齿根。推荐R角为0.3~0.4m(模数),此时考虑将刀尖圆心Z坐标设定为Rn,并且保证刀具的有效侧刃位置Z坐标小于Ro,以便切出正确的齿形,如图5所示。

图5

部分齿形由于模数小,齿数多或者负变位较大,或者为长齿,会造成齿根部较为窄小,此时如果还使用普通的立铣刀加工,为了防止刀尖干涉,不得不选择直径较小、较长的铣刀,这样会降低了刀具的刚性,影响加工效率和表面质量。为了解决这个问题,可以使用锥角铣刀,如图6所示,根据刀具锥角的大小(一般考虑将锥角确定为分度圆压角的2倍),将工件向相反的方向转过一半铣刀锥角,同样可以得到刀具侧刃与齿形相切,且刀具轴线与Z轴平行,只不过刀具半径需要根据实际的切削点的半径来计算。这一方法还可以通过刀具轴向微调来调整齿形厚度,而无需改变刀具直径尺寸。

使用旋转轴法加工还有一个好处,可以通过在加工不同齿面位置时,进行Z向窜刀,充分利用立铣刀的最大长度上的刃口。在加工齿顶部时,通过轴向进刀,使用铣刀根部,加工齿根部时,通过轴向退刀,使用铣刀尖部。窜刀没有严格要求,可以从加工齿根到加工齿顶连续均匀进行,只要注意铣刀端部Z坐标大于Rncosα即可(Rn为齿根圆),即防止刀具端刃过切到齿根部。对于使用锥立铣,同样可以进行Z向窜刀,但需要考虑的是在Y方向也需要根据铣刀锥角大小,计算出偏置量,即通过铣刀的斜向运动,确保铣刀的不同侧刃点都可以有效地与既定的齿形表面相切,而不产生过切或干涉。

使用旋转轴法加工齿形,特别适用于小模数或是多齿数的零件的加工,可以使用锥立铣刀解决小模数齿根槽窄小的问题。对于多齿数的零件,因渐开线的齿形较为平滑,通过较少的展成次数也可以得到较好的齿形表面质量。

旋转轴法加工齿形还可以进行拓展,将普通立铣刀换成三面刃盘铣刀(见图7),利用立铣头将刀具放在工件侧面,或是利用直角铣头将刀具放在工作上面,同样可以实现齿形的展成加工。如果零件的齿宽较小,可以使用大直径的三面刃盘铣刀,不用轴向走刀,直接做展成运动,在轴向不同位置做一次或几次即可以完成整个齿面的加工(类似于马格磨齿的方法),效率较高。这种方法的编程计算与使用立铣刀的类似,将Y轴与Z轴进行适当调换即可。

图6

图7

3.结语

在普通数控机床上加工齿形零件不受零件状态的限制,可以用于软齿面零件的精加工,也可以用于硬齿面硬化前的粗加工,还可以用于硬齿面硬化后的精加工。其加工精度和效率主要受机床的精度、刚性和刀具材料影响,但影响因素较为简单。以上是以直齿为例进行的,如果想要加工斜齿,只需将法向上的切点转换到端面齿形上即可,通过端面压力角进行计算,公式类似,具体的计算方法可以参照复杂刀具设计手册上的相关内容,这里不于赘述。

这种加工思想可以很好地解决零件试制和特殊零件的加工问题,可以极大地节省工期及设备和刀具费用。在单件订单生产上有广泛的用武之地,对于大模数少齿数的齿轮加工效率更高。