大型铸锻件及锻造热处理工程井式炉施工技术

2013-08-22申培利

申培利

(中冶天工集团有限公司中原分公司,山西太原 030003)

1 工程概况

太重重大装备大型铸锻件国产化项目锻造热处理工程是在现有厂区内新建锻造热处理车间,锻造及热处理厂房通过露天跨相连。本工程的重点是大小井式炉基础,其基础深度较大,大井式断面尺寸为:炉长31 m×宽22 m,坑深为24.5 m;呈“日”字形;大井式炉的坑壁厚2.5m,底厚3m。大小井式炉基坑支护采用地下连续墙支护,构筑物采用逆作法施工。

2 大小井式炉地下连续墙支护施工方法

地下连续墙是井式炉的基坑施工的支护措施,采用1 000 mm厚,墙深约比设备基底低10 m,实际深度要进行设计计算后确定,平面详细尺寸待设计院图纸和位置确定后再确定。地连墙施工的时机在柱基灌注桩完成后,在原地坪的地平面上,即可施工大小井式炉的基坑支护的地连墙。柱基坑地面上部的地连墙作为空墙处理(等同于混凝土灌注桩的空桩)。

大小井式炉基坑支护的地下连续墙,采用2台宝峨GB30型液压抓斗成槽机同时施工。在两个井式炉中间设立2个泥浆池,2台成槽机各用自己的泥浆池。

2.1 施工准备

成槽前,先施工混凝土导墙和成槽机工作平台,形成水平运输,给水排水、供电系统;安放泥浆系统设施,形成泥浆搅拌、储存、运输处理系统。

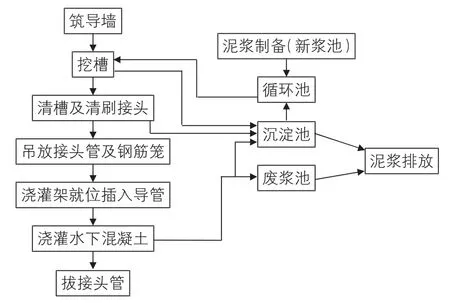

2.2 施工工艺流程

地下连续墙工艺流程见图1。

图1 地下连续墙工艺流程图

3 井式炉基坑的施工方案

井式炉的基坑施工必需在地下连续墙施工完毕后,才开始挖土进行施工。大小井式炉基础的施工方法是:地下连续墙基坑支护,坑壁分段逆作施工法。利用设计的坑壁厚度和强度以及各层钢平台的水平梁,同时施工或安装,来支撑整个混凝土坑壁的稳定。不再重新增加施工支撑系统,这样完全能达到施工安全的需要。井式炉基础的施工工序见图2,井式炉基础施工采用逆作法。

图2 井式炉基础施工工艺流程图

在坑壁井式炉按照施工逆作步骤,将坑壁分成几段水平施工缝。大井式炉基础第五步坑底、第六步坑壁施工图见图3,图4。

钢筋连接问题采用直螺纹套筒连接,事先下好料,加工好螺纹,错头绑扎。下段部分采用埋砂插入外伸钢筋,然后抹水泥砂浆作为地膜,保证下插的钢筋外伸长度和位置准确。水平钢筋按照设计要求施工即可。为了防止整个坑壁在施工下段坑壁期间不产生下沉的现象,除了利用冠梁的作用外,在连续墙纵横方向上,间距1 m,打孔直径25 mm,深度300 mm,采用植筋的方法,植入25 mm的螺纹钢筋,外露长度和坑壁相同,该植筋可以作为内模板的内支撑,焊接直径16 mm的对拉螺栓,使之成为外面模板整体加固系统,以牢靠稳定来满足坑壁的设计断面尺寸。连续墙与坑壁之间采用找毛处理到混凝土完全的清洁程度,同时刷混凝土结合剂,保证垂直施工缝结合密实。

坑壁混凝土浇筑问题,在第②段开始到坑底边缘处,都存在从模板外侧进行浇筑不能使顶面浇筑密实的问题。混凝土流动存在一定的流动坡度,以及振动棒无法伸到1 m多水平的位置来振动。为此我们在上一段混凝土坑壁预埋直径150 mm的钢管,作为混凝土的浇筑下料管道,该浇筑钢管沿坑壁和隔墙每3 m设置一道,保证混凝土浇筑的密实和充满。

混凝土中可以再掺加混凝土微膨胀剂,保证混凝土坑壁的逆作水平施工缝接头良好。

为了坑壁的防水需要,可以增加设置防水用的钢板止水带2道~3道,或做成企口的止水形式。

图3 大井式炉基础第五步坑底施工图(1 100):

图4 大井式炉基础第六步坑壁施工图(1: 100)

混凝土浇筑每个施工段均一次浇筑完成,不能再留置其他施工缝。采用混凝土泵灌车进行水平运输和垂直运输。浇筑坑底板混凝土时,浇筑速度适当放慢一些。可以采用大体积混凝土的施工方法,执行GB 50496-2009大体积混凝土施工规范调整混凝土外掺剂和水泥等,保证混凝土不发生裂纹。养生不低于15 d。混凝土试块满足规范要求。

井式炉基坑内部施工期间的降水,采用深井降水和明沟集水坑排水结合进行。