连续宽箱组合梁桥混凝土桥面板的疲劳损伤度

2013-08-22苏庆田孙一鸣刘海燕

高 璞,吴 冲,苏庆田,孙一鸣,刘海燕

(1.同济大学土木工程学院,上海 200092;2.上海市政工程设计研究总院,上海 200092)

连续宽箱组合箱梁桥具有结构形式合理,经济性好及施工方便等特点,近年来在我国逐渐得到应用[1],其中上海长江桥[2]和九堡大桥南北引桥[3]采用了该种桥型.由于组合梁桥的混凝土桥面板直接承受车轮荷载的作用,车轮荷载的作用效应远远大于桥面板恒载效应,车辆荷载作用下混凝土桥面板的疲劳问题往往控制设计[4].在国内外已有的桥面板疲劳破坏实例中,钢筋的受弯疲劳较为常见.采用Miner准则[5]计算桥面板的累计疲劳损伤被证明是有效的方法,与简化计算方法相比,该方法能够准确地计算疲劳的损伤,并确定最不利疲劳位置.目前该方法已在欧洲开始使用,但该方法需要准确的疲劳荷载数据和大量的计算为支撑,且需要进行很多参数分析才能得到最不利的疲劳受力位置,整体和局部车轮效应的叠加也十分困难,因此目前还未能广泛应用.根据Miner损伤准则,超重多轴车辆引起的损伤是主要的疲劳损伤.欧洲规范《4-钢混组合结构设计指导》[6]中说明,在采用相同配筋方式的情况下,位于横向不同位置的桥面板对于车辆荷载的承受能力也有明显不同.

本研究以杭州九堡大桥为例,以荷载统计为基础,根据国内多座桥梁车流量统计得到的疲劳荷载,采用空间有限元分析方法,结合累计损伤准则,分析车辆荷载中重车比例和车道对桥面板钢筋疲劳损伤的影响,提出合理的重车比例和车道布置的建议.

1 工程概述

九堡大桥北引桥孔跨布置为26 m+77 m+2×85 m+55 m.采用等高度单箱单室钢-混凝土组合结构多跨连续梁,主梁结构断面由混凝土桥面板及整体成梯形的钢梁组成,跨中截面如图1所示.

图1 主梁总体布置和标准横断面图

钢梁采用Q345qD钢材,中心槽形梁顶宽13 m,底宽11 m,以纵向4.25 m的标准间距设置横隔系;横隔系由腹板内侧竖向和底板横向的T形加劲肋、上缘横向T形系杆以及箱内外钢管撑杆组成.桥面板采用 C50混凝土预制板,行车道范围厚度为30 cm,人行道范围厚度由30 cm变化到25 cm,预制桥面板横向分为3块,以2道腹板上翼缘为分割点,纵向以4.25 m间距的钢横隔系为分割点.

九堡大桥引桥的最大跨径达85 m,桥面板宽度达31.3 m,横梁的间距为4.25 m,局部车辆荷载引起的桥面板钢筋应力受空间作用的影响较大,因此在计算中采用了北引桥全桥的空间板壳+实体模型.

2 计算对象及方法

2.1 有限元模型

采用大型通用有限元软件Ansys,建立了沿桥梁全长的空间有限元模型.采用空间模型的好处是可以将整体和局部效应叠加,但缺点是计算代价较大.

为了减少计算代价,以纵桥向轴线为对称轴建立一半的模型,在1/2断面处采用对称的边界条件.混凝土桥面板采用体单元模拟,槽形钢梁所有板件采用壳单元模拟,箱梁内部和外部的横向撑杆用梁单元模拟.截取墩顶附近有限元模型如图2所示.

图2 有限元模型(部分)

2.2 研究对象

组合梁桥面板可能存在疲劳破坏的位置很多,负弯矩区桥面板一般处于带裂缝工作的状态[7],裂缝开裂宽度较大的时候钢筋的疲劳寿命可能会降低较多,因此本研究对恒载下处于负弯矩区最不利受力状态的PN3墩顶的桥面板的疲劳受力进行分析.PN3墩顶处的桥面板沿纵桥向连续支撑在4.25 m为间距的横梁上.按照单宽板理论,墩顶中心线上方的横梁和两横梁之间1/2位置处的混凝土桥面板处于纵向受力最不利的位置.该区段内钢筋为上下两层,钢筋直径为Φ22,钢筋间距在150 mm左右,沿横桥向稍有不同.以该区段内的受拉钢筋为对象进行研究.

2.3 桥面板横向最不利位置确定

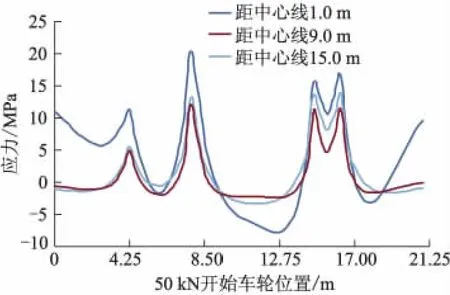

钢筋混凝土桥面板的疲劳主要是由于车轮的效应引起的.当车轮作用在桥面板横向不同位置时,桥面板的应力状态也不同,但总是在车轮正下方的混凝土应力最大.为了确定桥面板最大的受力位置,将100 kN的集中力沿着横向以0.5 m的间距依次加载,得到不同车轮横向位置混凝土桥面板上下缘的应力最大值,如图3所示.

图3 不同车轮横向位置桥面板上下缘顺桥向应力

按照上述加载方式,确定中支点位置混凝土桥面板横向最不利位置.由图3可知:车轮荷载作用下,混凝土桥面板上表面为压应力,下表面为拉应力.当车轮位于距离道路中心线1.0,9.0,15.0 m处时,混凝土桥面板上下表面应力达到最大,距离桥梁中心线1.0,9.0,15.0 m位置的桥面板为最不利位置.因此,本节对特征断面距离桥梁中心线1.0,9.0,15.0 m位置进行钢筋疲劳验算.

2.4 疲劳荷载

根据对江阴长江大桥、南京三桥、虎门大桥和南京二桥4座桥梁交通情况的调查和统计分析得到的疲劳设计荷载[8],如图4所示,x为顺桥方向.其中,交通量调查样本车辆共202793690辆,车重调查样本车辆共计9770757辆,轴重调查样本车辆轴数共计30431682个车轴,车辆的轴距调查样本共计11057903个车轴间距.

图4 简化疲劳车模型

该疲劳车模型与国外桥梁设计规范的比较如表1所示.轴重介于英国BS5400和欧洲规范单车疲劳荷载模型之间,轴距与欧洲规范较为接近,考虑了双联轴的影响可以较好地反映我国交通荷载状况,与国外设计规范有较好的可比性,因此本研究采用该疲劳车模型.

表1 本研究疲劳车与国外规范中的疲劳车模型比较

2.5 加载方式

疲劳车横桥向加载位置如图5所示,车轮着地尺寸统一取宽0.6 m,长0.2 m.在横向均按照最不利位置布载.疲劳荷载沿纵桥向加载位置选取PN3号墩顶南北侧共10个标准梁段内共42 m的范围,基本能够保证计算的精度.按照纵桥向车轮的作用位置分50步加载,得到每一步的车轮荷载作用下的混凝土应力,按照单宽板换算为钢筋应力,经雨流法得到钢筋应力谱.九堡桥为双向6车道,离桥梁中心线1.0,9.0,15.0 m位置分别位于3个车道上.车辆荷载按照横向最不利位置加载,具体加载位置如图5所示.由于混凝土桥面板与正交异性桥面板的结构形式不同,横桥向的折减率较小,本研究中假设横向的折减系数为1.提取横隔系和两横隔系之间1/2处跨中底板的钢筋应力,采用雨流法得到应力谱.

图6为离桥梁中心线不同距离横隔系支撑处下层桥面板钢筋应力历程.图7离桥梁中心线不同距离横隔系之间1/2处下层桥面板钢筋应力历程.

从应力历程的对比可以看到,两横梁之间1/2处下层钢筋的应力峰值和应力幅均远远高于支撑处钢筋,选取两横梁之间1/2处桥面板下层钢筋为研究对象.通过雨流法计数,得到一辆疲劳车经过时的应力幅值如表2所示.

图6 横隔系支撑处受拉钢筋应力历程

图7 横隔系之间1/2处受拉钢筋应力历程

表2 疲劳车在各车道钢筋上产生的应力幅值

3 损伤度比较

根据九堡大桥的交通量预测[9](见表3),计算局部作用下钢筋的等效应力幅,其中全日交通量通过增长系数法预测得到.在计算时,假设3 t以下的车辆对桥面板钢筋疲劳不产生影响,只虑3 t以上重型车辆引起的疲劳损伤.车轮在车道上轨迹线的横向分布对钢筋疲劳应力幅的影响很小,基于安全考虑,不考虑车辆轮迹线横向分布的影响.

表3 九堡大桥各特征年交通量预测 辆

钢筋拉应力采用GB50010—2010《混凝土结构设计规范》规定的钢筋混凝土构件正截面疲劳验算方法进行计算,公式如下:

采用欧洲钢结构学会ECCS的钢结构疲劳设计规范,对钢筋疲劳损伤进行计算,其疲劳公式如下:

当N=2×106时,Δσ=100 MPa;常幅疲劳极限N=5 ×106,Δσ =74 MPa;疲劳截止极限 N=108,Δσ=40 MPa.表4为九堡大桥各特征年交通量车辆构成比例预测结果.

表4 九堡大桥各特征年车辆构成比例预测结果 %

表5为不同比例3 t以上重型货车横向最不利位置处钢筋的疲劳损伤.按照局部作用计算的桥面板负弯矩区顶板钢筋的200万次疲劳损伤,假设在各车道上最多通行40%的货车.

表5 6车道横向最不利位置处钢筋的疲劳损伤度

由表5可知:车道1桥面板钢筋疲劳损伤最大,3 t以上货车的比例在40%时,不超过20年疲劳损伤即达1.73.车道2内桥面板钢筋疲劳损伤最小,3 t以上货车的比例在40%时,使用30年时疲劳损伤也只有0.264.如果3 t以上货车的比例降至20%左右,则20年时桥面的疲劳损伤只有0.865,高于桥面板更换周期.车道2在100年内按照预测交通量计算得到的疲劳损伤也不超过1.表6为按照局部作用计算的桥面板负弯矩区顶板钢筋的200万次疲劳损伤,假设重型货车全部行驶于单一车道上.

表6 单一车道横向最不利位置处钢筋的疲劳损伤度

由表6可知:假如车辆荷载都按照最不利位置行驶,车道1桥面板钢筋疲劳损伤最大,3 t以上货车占40%时,不超过20年疲劳损伤达4.324.车道2内桥面板钢筋疲劳损伤最小,3 t以上货车占40%时,30年时疲劳损伤达0.659.假使所有货车都在单一车道上,那么即使钢筋应力较低的车道2,使用寿命也不超过100年.

根据对九堡大桥受力分析,为降低钢筋疲劳损伤,应将车道2或3设置为慢车道,或轮流用作慢车道;车道1设置为小客车行车道.另外,在总车流量不变前提下,合理控制重车比例,提高受疲劳影响较严重的车道的局部配筋率也较为可行.

4 结论

1)采用安全寿命法,计算得到了连续宽箱组合梁桥的疲劳损伤度.结果表明:如仅按静力标准设计,连续组合梁桥面板在100年设计使用期内出现疲劳破坏的可能性很大,设计时应充分考虑疲劳的影响.

2)重型车辆数量和分布位置对桥面板疲劳受力的影响很大,减少重车数量,合理设置慢车道,尽量避免受力不利的位置承受较重的车辆荷载,并减少最不利受力位置桥面板的局部钢筋间距是较为经济可行的办法.

3)宽幅连续组合梁受力性能较为复杂,沿纵桥向桥面板最不利受力位置不一定在墩顶,也可能是在其余位置;每座桥梁的桥面板最不利受力位置和车流量均不相同,目前在设计中只能对每座桥梁都通过空间有限元的方法计算,耗时费力.欧洲已经采取参数化分析方法,力图得到合理的跨径和支撑配置比例,以此来降低疲劳损伤计算代价.

References)

[1]邵长宇.大跨连续组合箱梁桥的概念设计[J].桥梁建设,2008(1):41-61.Shao Changyu.Conceptual design of long span continuous composite box girder bridge[J].Bridge Construction,2008(1):41 -61.(in Chinese)

[2]刘思维,刘玉擎,曾明根,等.大跨度连续组合箱梁桥施工过程的精细化分析[C]∥土木工程学会.第十七届全国桥梁学术会议论文集,2006.

[3]邵长宇.九堡大桥组合结构桥梁的技术构思与特色[J].桥梁建设,2009(6):42 -45.Shao Changyu.Technical consideration and features of composite structure bridges of Jiubao Bridge in Hangzhou[J].Bridge Construction,2009(6):42 - 45.(in Chinese)

[4]David Collings.Steel Concrete Composite Bridges[M].London,British:Thomas Telford Services Ltd,2005.

[5]宋玉普.混凝土结构的疲劳性能及设计原理[M].北京:机械工业出版社,2006.

[6]Designer's Guide to EN 1994-2[S].London,British:Thomas Telford Services Ltd,2008.

[7]张彦玲.钢-混凝土组合梁负弯矩区受力性能及开裂控制的试验及理论研究[D].北京:北京交通大学土木工程学院,2009.

[8]崔 冰,吴 冲,丁文俊,等.车辆轮迹线位置对钢桥面板疲劳应力幅的影响[J].建筑科学与工程学报,2010,27(3):19 -23.Cui Bing,Wu Chong,Ding Wenjun,et al.Influence of acting position of vehicle wheelson fatigu stress range of steel deck[J].Journal of Architecture and Civil Engineering,2010,27(3):19 -23.(in Chinese)

[9]Gao Pu,Su Qingtian,Wu Chong,et al.Fatigue perfor-mance of deck slab under hogging moment in continuous composite girder bridge[C]∥International Conference on Civil Engineering and Building Materials.2011:255 -260.