钛合金材料的数控铣削加工技术研究

2013-08-22冯国,郑鑫

冯 国,郑 鑫

(中科院光电技术研究所 精制中心,成都 610209)

1 钛合金零件的性能特点及其应用

1) 密度小,强度高,它的强度大于高强度钢。

2) 热稳定性好,高温强度高。在300℃~500℃以下,它的强度约比铝合金高十倍。

3) 抗蚀性好。钛合金在潮湿大气和海水介质中工作,其抗蚀性能远优于不锈钢,对点蚀、酸蚀、应力腐蚀的抵抗力很强。对碱、氯化物、硝酸、硫酸等有着优越的抗腐蚀能力。

4) 化学活性大,能与大气中的O、N、H、CO、CO2、水蒸气等产生剧烈的化学反应。在600℃以上时,钛吸收氧,形成硬度很高的硬化层。H含量上升,也会形成脆化层。

5) 导热性差。钛的导热系数低,约Ni的1/4,Fe的1/5,Al的1/14.钛合金的导热系数更低,一般为钛的50%。

6) 弹性模量小。钛的弹性模量为107800MPa,约为钢的1/2。

综上所述,由于钛合金具有比重小、强度高、无磁性、耐腐蚀和高温的特点,广泛用于船舶、航空航天、精密仪器仪表等领域的核心零件。

图1 钛合金零件

2 应用举例

以光学镜筒的机械加工为例,通过工艺难点分析,刀具、冷却液的选择,不同加工策略的比较等几方面对钛合金铣削加工进行阐述。

2.1 光学镜筒零件介绍及加工内容

该零件材料采用TC4,它是a+β钛合金,为双相合金。零件是受力件,内腔装光学透镜,所以零件要求有很高的精度,足够的强度和一定的密封性。

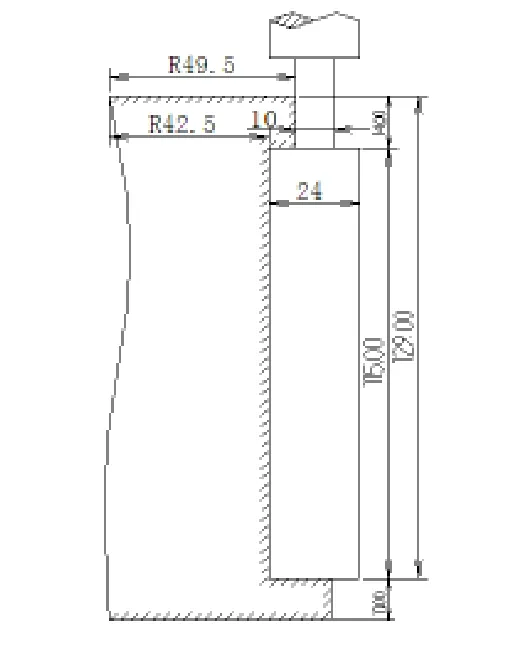

数控铣削需加工外形的圆弧R42.5、119下 端面减重腔、140右端面减重腔及密封槽、外形斜筋及减重腔。为了使加工基准与工艺基准、设计基准统一。把加工基准设定在140右端面与¢77圆柱的中心点上。

2.2 钛合金的切削加工难点

1) 弹性模量低,弹性变形大。接近后刀面处工件表面回弹量大,所以已加工表面与后刀面的接触面积大,刀具磨损加大。

2) 导热系数低,切削温度高。刀具与切削的接触长度短,使切削热积于切削刃附近的小面积内而不易散发。

3) 塑性低,硬度高。使剪切角增大,切屑与前刀面接触长度很小,前刀面单位面积上的切削力大,容易造成崩刃。

4) 易产生表面加工硬化。由于钛的化学活性大,易与各种气体杂质产生强烈的化学反应,导致表层的硬度及脆性上升。在高温时形成氧化硬层,造成表层组织不均,产生局部应力集中,降低了零件的疲劳强度。切削过程中严重损伤刀具,产生缺口、崩刃、剥落等现象。

5) 黏刀现象严重。切削时,切屑及被切表面层易与刀具材料咬合,产生了严重的黏刀现象。黏刀导致在切削的相对运动过程中,引起剧烈的黏结磨损。

6) 斜面清角加工过切。由图2中M-M视图可以看到共有10处底面呈斜面的异形腔。在使用等高精加工策略后,形腔的角落不光滑。

图3 等高精加工效果图

如果有一条沿形腔轮廓移动的刀路,形腔的角落将很光滑。由图3会发现刀路在具有斜率的地方发生了过切。

图4 过切示意图

7) 深圆弧面的加工。由主视图可知,在三轴机床上加工R42.5圆弧面(如图4所示)需要一把底部直径大于24mm,顶部直径小于10mm,长度大于129mm的立铣刀。根据前面对钛合金的切削加工特性的分析,是完全加工不出的。

图5 三轴加工R42.5圆弧分析

8) 密封槽的加工。密封槽的尺寸:宽3.8mm、深1.97mm,由于槽宽限制,铣刀直径只能小于3.8mm。根据铣刀标准选用¢3立铣刀。

传统加工采用0.5mm层铣法,它是Z轴作间隙运动,刀具沿XY轴作进给运动。由于在铣削过程中,每个刀齿的切削厚度都比较小,刀齿在极薄的切削厚度下进入切削,刀齿要经过一段滑擦才能切削。造成刀具后刀面的磨损,使切削力增大。切削力沿径向作用于刀具,会造成刀具弯曲,缩短刀具寿命,这种情况对直径较小的刀具将更加明显。再因¢3立铣刀自身刚度差,容易粘刀,散热性差,易断刀。刀具折断时因离心力的作用, 刀具在折断点会发生啃刀,密封槽将失去密封效果,造成零件报废。

3 解决问题的措施

3.1 刀具的选择

3.1.1 刀具材料的选择

由于钛合金强度高、韧性大、粘附性强和导热性差。粗加工时,切削用量大,切削力大,切削过程中会产生较大的冲击力和振动,这就要求刀具具有一定的韧性和抗弯强度。选用W2Mo9Cr4V4Co8材料粗齿高速钢铣刀,因为它含钴量多,所以它具有一定的抗弯强度和抗冲击韧性。再者高速钢铣刀齿数少,有较大的容屑空间,便于排屑。但是由于高速钢铣刀的耐磨、性耐热性和抗弯强度不如硬质合金铣刀,在加工过程中要让刀。精加工选用GC1030(HC)-S15材料细齿硬质合金铣刀,它是一种主要含碳化钛,氮化钛的PVC涂层硬质合金立铣刀。具有良好的抗积屑性和抗塑性变形性。在加工过程中同时参与切削的齿数多,切削力小,切削过程平稳,可以获得很高的加工表面质量。高速钢材料与硬质合金材料性能比较如表1所示。

表1 高速钢材料与硬质合金材料性能比较

3.1.2 刀具几何参数的改进

由于钛合金硬度高、弹性模量低,弹性变形大,切屑集中在刀尖附近,使剪切角增大。标准立铣刀的前角为10°~15°,对加工钛合金材料前角太大,排屑不顺畅,不易带走切削热,易产生积屑瘤。所以加工钛合金材料时前角应修磨至2°~6°,以增大容屑空间,减少刀尖附近的切削热。标准立铣刀的后角为16°,由于后角太大,会降低刀具和刀刃强度。所以加工钛合金材料时后角应修磨至6°~12°,以减小后刀面与已加工表面的摩擦,使切削轻快,刀刃磨损减小,增强刀具和刀刃强度。另外过渡刃应修磨成0.5~1mm圆弧,以保护刀尖。加工钛合金铣刀的几何参数如表2所示。

表2 加工钛合金铣刀的几何参数

3.2 切削参数的优化

切削速度对切削刃的温度影响很大,切削速度越高则切削温度剧增,切削温度的高低直接影响刀具寿命。由于钛合金导热性差、易粘刀产生积屑瘤,所以切削速度较低,以避开积屑瘤和鳞刺的产生;较小的进给量可以提高表面粗糙度,减小弹性变形。但是由于钛合金易形成氧化硬层,进给量太小会使刀具在硬化层内切削,增加刀具磨损;背吃刀量大可以避免刀尖在硬化层内切削,减小刀具磨损。还可增加刀刃工作长度,有利于散热,背吃刀量可选择D/2但不超过5mm。铣削用量参数如表3所示。

表3 试验优化法得到的铣削用量参数

3.3 走刀方式的选择

铣削钛合金时,宜采用顺铣。顺铣时,由于刀齿切出时的切屑很薄,不易产生积屑瘤,能减小黏结磨损。逆铣正好相反,容易黏屑,当刀齿再次切入时,切屑被碰段,容易使刀具材料剥落、崩刃。但是,顺铣时由于钛合金弹性模量小,容易造成让刀现象,因此需要光刀一次。顺铣时作用在工作台上的水平分力与走刀方向相同,由于丝杠与螺母之间有间隙,会使工作台突然窜动,发生啃刀。但是数控加工中心进给丝杠与螺母无间隙,这为采用顺铣走刀方式提供了方便。

3.4 切削液的配制

切削液选用不含氯的水溶乳化液,它不腐蚀已加工表面。粗加工需要利用切削液带走大量的切削热,保证切削刃强度,减少刀具磨损,以冷却为主,按比例配制成5%的浓度。精加工为提高已加工表面质量,减小切屑与前刀面之间摩擦角,增大剪切角以减小铣削力,以润滑为主,按比例配制成10%的浓度。

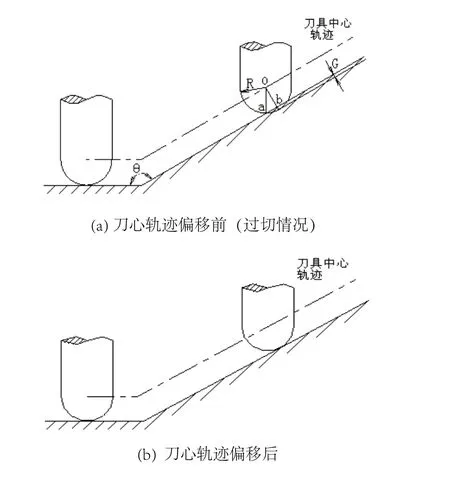

3.5 斜面清角加工过切问题的解决──刀心轨迹偏移法

图6 刀心轨迹偏移法示意图

如图6(a)所示,在△aob中ob= Sin(θ-90°)R所以过切量G的公式为:

因为刀具为¢6球刀所以R=3mm,图示θ=180°-30°=150°代入式(1)得:

为此必须把刀具中心轨迹沿斜面法向偏移0.402mm,过切问题得以解决,如图6(b)所示。

3.6 深圆弧面的加工

在三轴数控铣床上安装一台绕X轴旋转的数控转台,在A轴上加工,如图7所示。

图7 A轴加工

由于R42.5圆弧面两端要清根,所以选择¢10立铣刀在A轴上加工。但是由于立铣刀有1°~2°的副偏角k′r,所以加工后表面粗糙度达不到图纸要求(如图8所示)。

图8 副偏角对表面粗糙度的影响

为消除副偏角对表面粗糙度的影响,需要点接触刀具,选用¢6球头铣刀进行精加工。

提高表面粗糙度,除了选择合理的刀具参数、优化的铣削用量及润滑方式外,数控编程时行距(横向行距)的选取决定了残留高度的大小,残留高度是表面粗糙度一个重要指标。残留高度主要控制轮廓最大高度Ry。

如图9所示在△aob中,oa=SQR{R -(R-H) }

所以行距的计算公式为:

其中, R为球头铣刀半径,H为残留高度。

因刀具为¢6球刀所以R=3mm,图纸要求表面Ra3.2。考虑到机床精度,表面Ra1.6,对应的Ry即H=6.3μm,代入式(2)得:

图9 行距与残留高度的关系

3.7 密封槽的加工

钻削式去除材料法是刀具沿Z轴作进给运动,XY轴作间隙运动,快速大量地去除材料。切削力沿轴向传人主轴,能有效刀具保护。侧向力小,减小工件变形。切削宽度小,产生较薄的切屑,这些切屑能从切削刃上带走大量切削热。后刀面与已加工表面摩擦小,切削轻快,刀刃磨损小。有利于发挥机床加工效率,提高刀具寿命,节约生产成本。

图10 钻削式去除材料法加工密封槽

图11 加工完成后的零件

表4 分层铣削加工与钻削式去除材料法试验数据

4 结论

1)钛合金的加工宜采用低转速、低进给量、大吃刀量。粗加工用含钴的高速钢铣刀,精加工用含碳化钛的涂层硬质合金铣刀,可以做到质量、效率与成本的平衡。

2)通过计算分析可以得出,斜面的斜率变化会导致球头刀与斜面切削点的位置改变。

3)加工切削性能差、切削加工困难的窄槽时,钻削式去除材料法是最佳的加工方案。

[1] 朱波.钢结硬质合金与钛合金ELID磨削技术及机理的研究[D].哈尔滨:哈尔滨工业大学,2001.

[2] 孙杰,李剑峰.钛合金整体结构件加工关键技术研究[J].山东大学学报(工学版),2009,39(3):81-88.

[3] 莫善畅,等.Mastercam X2完全学习手册[M].北京电子工业出版社,2007.

[4] 吴国梁.铣工实用技术手册[M].南京:江苏科学技术出版社,2003.