谈加劲肋设计

2013-08-21隋炳强

隋炳强

(上海宝冶集团有限公司,上海 201908)

1 普通梁柱节点加劲肋设计

1.1 加劲肋的构造要求

1.1.1 加劲肋的基本要求

梁柱节点柱腹板横向加劲肋应满足下列要求[1]:

1)横向加劲肋应能传递梁翼缘传来的集中力,其厚度应为梁翼缘厚度的0.5倍~1.0倍;其宽度应符合传力、构造和板件宽厚比限值的要求。2)横向加劲肋的上翼缘宜与梁翼缘的上翼缘对齐,并用焊透的T形对接焊缝与柱翼缘连接。当梁与H形截面柱的腹板垂直相连形成刚接时,横向加劲肋与柱腹板的连接也宜采用焊透对接焊缝。3)箱形柱中的横向隔板与柱翼缘的连接,宜采用焊透的T形对接焊缝,对无法进行电弧焊的焊缝且柱壁板厚度不小于16 mm时,可采用熔化嘴电渣焊。4)当采用斜向加劲肋来提高节点域的抗剪承载力时,斜向加劲肋及其连接应能传递柱腹板所能承担剪力之外的剪力。

1.1.2 加劲肋的抗震要求

抗震设计时梁与柱的加劲肋构造应符合下列要求[2]:

1)柱在两个互相垂直的方向都与梁刚接时,如果采用箱形截面且在梁翼缘连接处设置的隔板采用电渣焊时,壁板厚度不应小于16 mm,小于此限时可改用工字形柱或采用贯通式隔板。2)工字形柱(绕强轴)和箱形柱与梁刚接时,加劲肋(隔板)厚度不应小于梁翼缘厚度,强度与梁翼缘相同。

1.2 加劲肋的设置

箱形截面(钢管)柱和梁采用刚性连接时,在柱内梁翼缘的对应位置,宜设置水平隔板;当箱形(钢管)柱截面较小时,为了方便加工,也可在梁翼缘的对应位置,沿箱形(钢管)柱外圈设置水平加劲环。当梁柱节点采用半刚性连接时,在钢柱腹板上的钢梁上下翼缘位置,均宜设置横向加劲肋。当抗震设防烈度不高于7度(设计基本地震加速度不大于0.1g)时,可仅在钢梁下翼缘位置设加劲肋。

当框架梁端垂直于工字形柱腹板与柱刚接时,应在梁翼缘的对应位置设置柱的横向加劲肋,加劲肋宜伸出柱外约100 mm,以免该加劲肋在与柱翼缘的连接处因板件宽度突变而破坏。

抗震设计时梁与柱的连接构造应符合下列要求[2]:

1)柱在两个互相垂直的方向都与梁刚接时宜采用箱形截面,在梁翼缘连接处设置隔板。隔板采用电渣焊时,壁板厚度不应小于16 mm,小于此限时可改用工字形柱或采用贯通式隔板。当柱仅在一个方向与梁刚接时,宜采用工字形截面,并将柱腹板置于刚接框架平面内。2)工字形柱(绕强轴)和箱形柱与梁刚接时,应符合规范要求。3)柱在梁翼缘对应位置设置横向加劲肋(隔板),加劲肋(隔板)厚度不应小于梁翼缘厚度,强度与梁翼缘相同。

1.3 加劲肋焊缝

梁与柱的现场连接中,当框架梁端垂直于工字形柱腹板与柱刚接时,为避免在地震作用下框架往复变形时破坏,在梁翼缘的对应位置设置的柱的横向加劲肋与梁翼缘用全熔透焊缝连接,并应避免连接处板件宽度的突变,腹板与柱连接板用高强度螺栓连接,其设计方法按《高层民用建筑钢结构技术规程》第8.1.3条进行。当采用悬臂梁段时,梁段与柱全部焊接[3]。

在抗震设防的结构中,工字形柱水平加劲肋与柱翼缘焊接时,因框架受水平地震往复作用要经受角变形,宜采用坡口全熔透焊缝,与柱腹板连接时可采用角焊缝。当梁端垂直于工字形柱腹板平面焊接时,水平加劲肋与柱腹板的焊接则应采用坡口全熔透焊缝[2]。

箱形柱隔板与柱的焊接,应采用坡口全熔透焊缝;对无法进行手工焊接的焊缝,应采用熔化嘴电渣焊,并应对称布置,同时施焊。

抗震设计时箱形柱在与梁翼缘对应位置设置的隔板,应采用全熔透对接焊缝与壁板相连。工字形柱的横向加劲肋与柱翼缘,应采用全熔透对接焊缝连接,与腹板可采用角焊缝连接。

1.4 不设加劲肋的情况

当工字形梁翼缘采用焊透的T形对接焊缝而腹板采用摩擦型高强度螺栓或焊缝与H形柱的翼缘相连,满足下列要求时,柱的腹板可不设置水平加劲肋[1]:

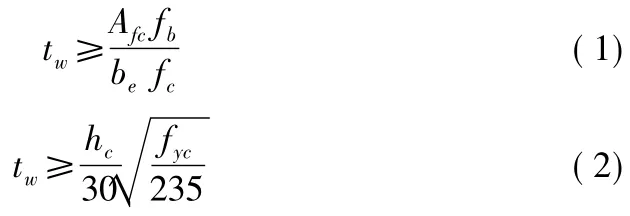

1)在梁的受压翼缘处,柱腹板厚度tw应同时满足:

其中,Afc为梁受压翼缘的截面积;fc为柱钢材抗拉、抗压强度设计值;fb为梁钢材抗拉、抗压强度设计值;be为在垂直于柱翼缘的集中压力作用下,柱腹板计算高度边缘处压应力的假定分布长度;hc为柱腹板的宽度;fyc为柱钢材屈服点。

2)在梁的受拉翼缘处,柱翼缘板的厚度tc应满足:

其中,Aft为梁受拉翼缘的截面积。

2 支撑节点加劲肋设计

柱和梁在与支撑翼缘的连接处,应设置加劲肋。加劲肋应按承受支撑轴心力对柱或梁的水平或竖向分力计算。支撑翼缘与箱形柱连接时,在柱壁板的相应位置应设置隔板。

试验表明,腹板的加劲肋只需与梁的腹板及下翼缘焊接,为了保证耗能梁段能充分发挥非弹性变形能力,应在三边与梁用角焊缝连接。其与腹板连接焊缝的承载力不应低于Astf,与翼缘连接焊缝的承载力不应低于此处为加劲肋的宽度,tst为加劲肋的厚度[3]。

抗震设计时,中心支撑节点梁柱与支撑连接处应设置加劲肋;消能梁段与柱腹板连接时,消能梁段翼缘与横向加劲板间应采用坡口全熔透焊缝,其腹板与柱连接板间应采用角焊缝(气保焊);角焊缝的承载力不得小于消能梁段腹板的轴力、剪力和弯矩同时作用时的承载力[2]。

3 管节点加劲肋设计

3.1 钢管柱与工字形梁的刚性连接节点加劲

框架结构中钢管柱与工字形梁的刚性连接节点,当需设置柱身加劲横隔时,可采用内隔板式、外环式和隔板贯通式[4]。

1)内隔板式节点:对抗震设防的结构,隔板厚度不应小于梁翼缘板厚度;对非抗震设防的结构,隔板厚度不得小于梁翼缘板的1/2。抗震设防结构的内隔板与柱的连接应采用全熔透焊缝。2)外环加劲板式节点:环板厚度不应小于梁翼缘板的厚度。抗震设防结构的外环板与柱宜采用全熔透焊缝;非抗震设防结构的外环板与柱的连接可采用与环板截面等强的双面角焊缝;外环板与梁翼缘板的连接应采用全熔透焊缝。3)隔板贯通式节点:隔板钢材强度应取钢管柱和梁翼缘板中屈服强度较高者,厚度应满足以下条件:大于梁翼缘厚度2 mm以上;也不小于,其中分别为梁翼缘板厚度、宽度和沿梁长度方向的柱子截面高度;fyb,fy分别为梁翼缘板和隔板的屈服强度,且不宜小于柱子钢管壁厚。节点处钢管柱受有较大拉应力时,隔板应有必要的Z向性能要求。

隔板挑出柱侧的长度,当柱子壁厚小于28 mm时可取25 mm,柱子壁厚大于28 mm时可取30 mm,但不宜大于50 mm。隔板与上下柱段的连接及与梁翼缘板的连接应采用全熔透焊缝。

3.2 主管为圆管的节点内部加劲

主管为圆管的非加劲直接焊接方式不能满足承载要求时,可按下列规定在主管管内设置横向加劲板[4]:

1)支管以承受轴力为主时,可在主管内设1道或2道加劲板;节点需满足抗弯连接要求时,应设2道加劲板;加劲板中面宜垂直主管轴线,设置1道加劲板时,加劲板位置宜在支管与主管相贯面的鞍点处,设置2道加劲板时,加劲板宜设置在距相贯面冠点0.1d1附近,d1为支管外径;2)加劲板厚度不得小于支管壁厚,也不宜小于主管壁厚的2/3和主管内径的1/40;加劲板中央开孔时,环板宽度与板厚的比值不宜大于为加劲板的屈服强度;3)加劲板宜采用部分熔透焊缝;4)当主管直径较小,加劲板的焊接必须断开主管钢管时,主管的拼接焊缝宜设置在距支管相贯焊缝最外侧冠点200 mm以外处。

3.3 主管为方管的节点内部加劲

主管为方管的非加劲直接焊接方式不能满足承载要求时,可按下列规定在主管管内设置加劲板[4]:

1)加劲板宜设置2块,位于支管翼板(垂直主管轴线的板件)的下方;2)加劲板的构造要求参照本文3.1条执行;3)加劲板靠支管一边与两侧边宜采用部分熔透焊接,与支管连接反向一边可以不焊。

3.4 主管外表面加劲

钢管直接焊接节点可采用主管表面贴加强板的方法加劲[4]。

当用加强板提高节点承载力时,加强板与主管应采用四周围焊。对K,N形节点焊缝有效高度应不小于腹杆壁厚。焊接前宜在加强板上先钻一个排气小孔,焊后应用塞焊将孔封闭。

4 节点加劲建议

1)横向加劲肋应能传递梁翼缘传来的集中力,其尺寸应符合传力、构造和板件宽厚比限值的要求。2)当采用斜向加劲肋来提高节点域的抗剪承载力时,斜向加劲肋及其连接应能传递柱腹板所能承担剪力之外的剪力。3)工字形柱水平加劲肋与柱翼缘焊接时,宜采用坡口全熔透焊缝,与柱腹板连接时可采用角焊缝。当梁端垂直于工字形柱腹板平面焊接时,水平加劲肋与柱腹板的焊接则应采用坡口全熔透焊缝。4)箱形截面(钢管)柱和梁采用刚性连接时,在柱内梁翼缘的对应位置,宜设置水平隔板;当箱形(钢管)柱截面较小时,为了方便加工,也可在梁翼缘的对应位置,沿箱形(钢管)柱外圈设置水平加劲环。5)框架结构中钢管柱与工字形梁的刚性连接节点,当需设置柱身加劲横隔时,可采用内隔板式、外环式和隔板贯通式。6)钢管结构中主管非加劲直接焊接方式不能满足承载要求时,可按规定在主管管内设置横向加劲板或在主管表面设加劲板。

[1]GB 50017-2003,钢结构设计规范[S].

[2]GB 50011-2010,建筑抗震设计规范[S].

[3]JGJ 99-1998,高层民用建筑钢结构技术规程[S].

[4]CECS 280∶2010,钢管结构技术规程[S].