塔式起重机塔身结构疲劳校核方法探讨

2013-08-21黎新龙曾庆贵

黎新龙,李 蕾,曾庆贵

LI Xin-long, Li Lei, ZENG Qing-gui

(1.山东国弘重工机械有限公司,山东 淄博 256401;2.山东省特种设备检验研究院,山东 济南 250101))

GB/T 3811-2008规定,应计算构件及连接的抗疲劳强度,然而,由于疲劳计算过程远比静力计算复杂,因此目前大部分企业不计算结构件疲劳强度。而塔机在交变载荷或随机变化的载荷作用下工作,疲劳破坏是其结构件主要的实效形式,本文以GB/T 3811-2008《释义与应用》中的一个塔身疲劳计算实例为载体,对结构件的疲劳计算做进一步的探讨和研究,供行业的技术人员参考。

1 实例描述

1.1 结构描述

如图1所示为塔机塔身结构节点,塔身为∅114×8的钢管组成的四弦杆空间桁架焊接结构,钢管材料为Q235。

图1 塔机塔身结构节点

1.2 主弦杆受力分析

塔机空载后倾力矩为200kNm,最大起重力矩为726kNm,垂直力为260kN,主弦杆间距1.4m。

为确定塔身的循环应力,下面分析塔机一个工作循环的内力变化情况,如图2所示。

图2 工作循环载荷分析图

如图所示,在0°处,塔机处于装料前空载状态下时,A主弦杆中受力为-260/4+200/1.98=36kN,B主弦杆中受力为-(260/4+200/1.98)=-166kN。

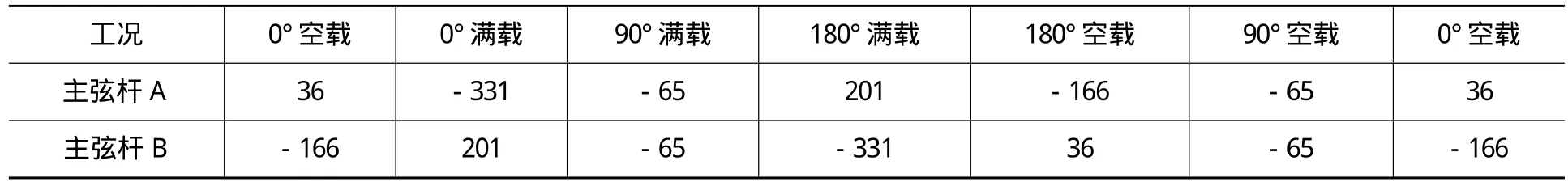

以此类推,可以计算出四根主弦杆在每一角度的载荷,见表1。

此工作循环可能在塔身结构中引起最大的循环应力,其他工况的循环应力按标准建议的构件级别来确定。

表1 主弦杆载荷(kN)

2 改进后的疲劳验算

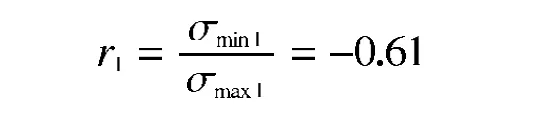

从图2上可知:塔机一个工作循环在塔身主弦杆中的力变化两次,即其应力反复两次,一次大些,一次小些。现以大的一次为准(偏安全 ),即 Fmin= 201kN,Fmax= -331kN。主弦杆钢管截面积为:A=2664mm2,则其应力为σmin1= Fmin1/A = 75.45N/mm2,σmax1= Fmax1/A=-12425N/mm2此时,循环特征值(应力比)

由文献[2]表7查得,应力循环数n1=1.25×105。

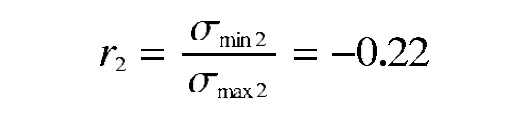

再看小的一次,Fmin2= 36kN,Fmax2=166kN,σmin2= Fmin2/A = 13.5N/mm2,σmax2=Fmax2/A=62.3N/mm2,循环特征值(应力比)

由文献[2]表7查得,应力循环数n2=1.25×105。

该建筑塔机的工作级别(U3,Q3),见文献[2]表3。而其塔身结构的应力反复次数为塔机工作循环次数的2倍,故其结构件的工作级别为E4(B4,S3)级,见文献[2]表9。

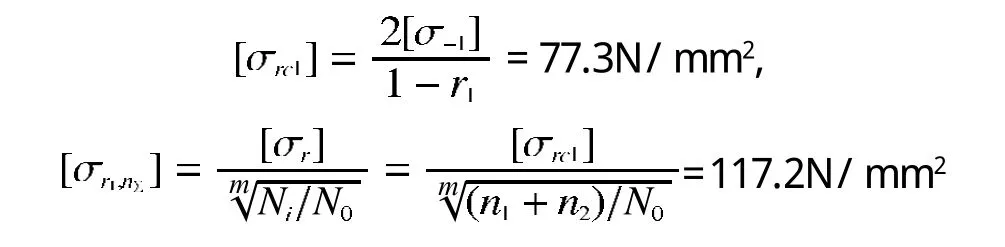

查文献 [2]表 33 得,[σ-1]= 62.2N/mm2。

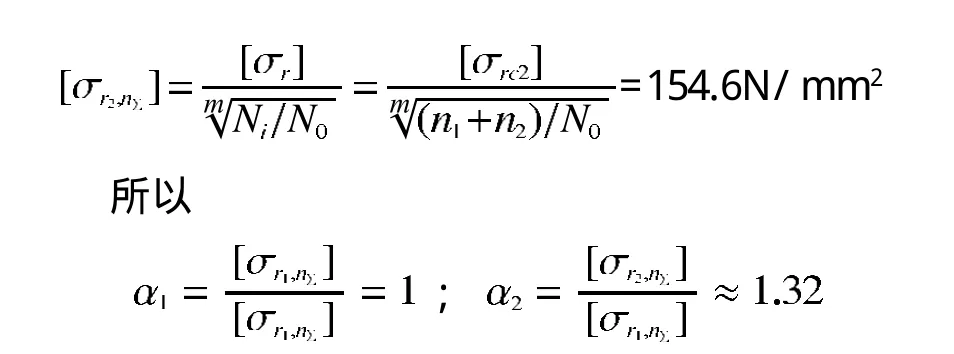

由文献[2]表31知r1=-0.61时,

由文献[2]表31知r2=-0.22时,

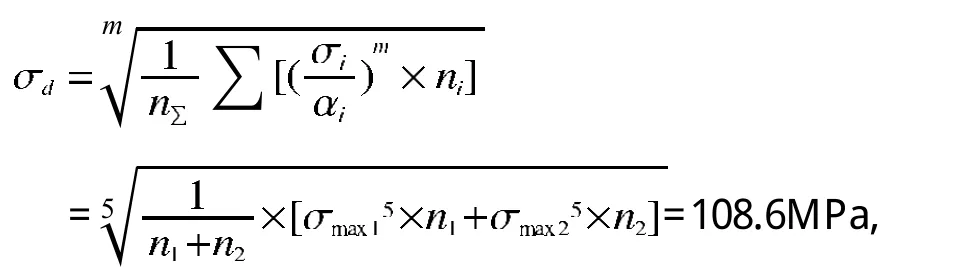

根据GB/T 3811-2008释义的式(61),将这两个不等幅、不等应力比的循环应力转换为应力比为r1的、应力循环次数为n∑=n1+n2、最大应力为σd的当量循环应力

σd= 108.12MPa ≤ [σr1,n∑]= 117.2N/mm2,所以通过。

核算表面:采用当量循环应力(比最大应力小)计算,主弦杆原焊接节点是符合要求的,不需要提高焊缝质量。

3 与GB/T 3811释义实例方法的比较

1)本文将原本两个不等幅、不等应力比的循环应力转换为当量循环应力,符合GB/T 3811-2008释义中介绍的方法,而原来GB/T 3811-2008释义的实例没有转换,直接把第二个较小的循环应力等同于第一个较大的循环应力,也就是把小循环应力的也当成大的循环应力来近似计算。

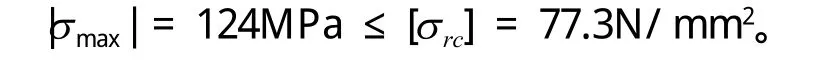

2)根据GB/T 3811-2008释义中5.8介绍的方法,校核时,本文将计算得到的当量循环应力和应力比为r1、循环数为n∑时的许用疲劳强度做比较;而GB/T 3811-2008释义的实例给出的答案是用第一个较大的循环应力和应力比为r=-1时的许用疲劳极限作比较。而且按照GB/T 3811-2008释义实例的算法,其结果如下:

由上式知,按照原释义实例的算法,该结构的疲劳校核不通过,和本文计算方法的结论相反。

4 结 语

通过一个塔机结构疲劳的计算实例,说明了结构疲劳强度的计算方法和步骤,为工程设计人员进行疲劳校核计算提供参考依据。与《GB/T 3811-2008释义与应用》中实例所用方法相比,本文方法较为精确,但是步骤繁琐,两者均可作为疲劳强度校核的参考。

[1]徐格宁.机械装备金属结构设计[M].北京:机械工业出版社,2009.

[2]全国起重机械标准化技术委员会.GB/T 3811—2008释义与应用[M].北京:中国标准出版社,2008.

[3]GB/T 3811—2008,起重机设计规范[S].

[4]GB/T 13752—1992,塔机设计规范 [S].