引洮供水工程双护盾TBM卡机事故分析与解决

2013-08-21刘志华李清文王根征

刘志华,李清文,边 野,王根征

LIU Zhi-hua, LI Qing-wen, BIAN Ye, WANG Gen-zheng

(1.北方重工集团有限公司 盾构机分公司,辽宁 沈阳 110142;2.全断面掘进机国家重点实验室,辽宁 沈阳 110142;3.中铁十八局集团 隧道工程有限公司,四川 重庆 400700)

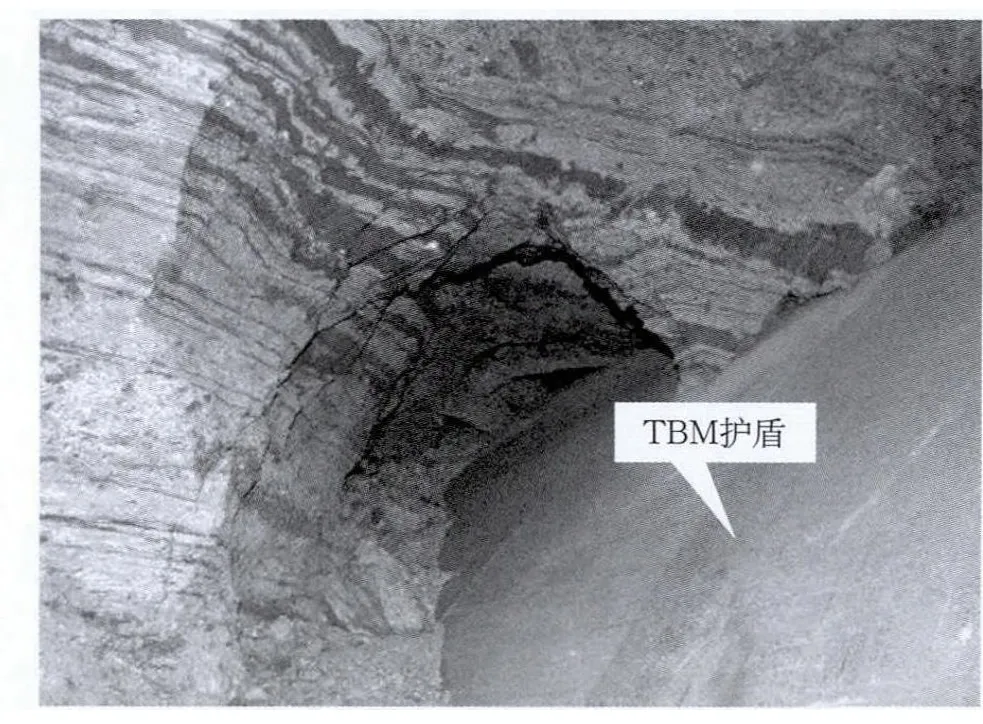

引洮供水一期工程9号隧洞位于甘肃省定西市内管营镇,隧洞采用1台直径为5.75m双护盾TBM施工,TBM自2010年3月开始掘进,连续掘进10km后,于2010年11月19日发生卡机事故。如图1所示,TBM护盾被变形的围岩卡住,造成TBM停机。后经过1个月的处理后,TBM重新开始掘进。双护盾TBM施工最大的难点为如何避免卡机事故的发生,卡机事故一般由地质、设备或人为的因素造成。

图1 卡机事故现场图片

1 卡机事故地质因素分析

根据TBM卡机事故现场资料,TBM卡机事故工程地质原因如下。

1)卡机段围岩为下第三系固原群(Egy)泥质粉细砂岩、砂岩、含砾砂岩与砂砾岩。围岩成岩较差,矿物颗粒间胶结较弱。遇水条件下岩石力学强度明显降低,具有弱膨胀性。根据实地考察,卡机事故段隧洞围岩含水率高于正常围岩含水率,围岩力学强度较低,局部围岩甚至用手即能捏碎[1]。

2)该工程区位于秦岭东西向构造带之西秦岭褶皱带与河西构造体系两大构造体系的复合部位,9#引水隧洞可能受河西构造体系影响而具有一定的构造地应力,从而增加了卡机事故发生的可能性。由于暂时缺乏可靠的地应力实测资料,因此未考虑水平构造应力的影响。

通过做实验, TBM卡机段砂岩颗粒粒径主要分布在5~20mm之间,属于中~粗砂岩。自由线性膨胀率分别为7%、8%,岩石颗粒具有弱膨胀性。

TBM卡机段隧洞围岩属于V级围岩,岩石单轴抗压强度在10MPa以下,围岩具较高的含水率和较低的力学强度,由此可见地质因素是造成卡机事故发生的主要因素之一。

2 设备因素分析

为了分析卡机事故是否为TBM扭矩不足造成,我们有必要对TBM所需扭矩进行估算,计算TBM在破碎带时所需扭矩。

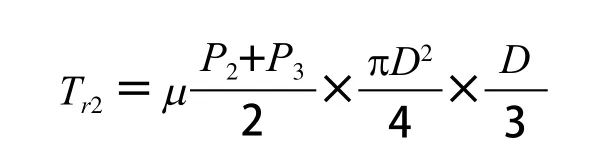

由于刀盘自重转动所需扭矩和主轴承动圈密封摩擦阻力扭矩数值较小,在此忽略不计,由此刀盘最大驱动扭矩Tmax=Tr1+Tr2+Tr3,Tr1为刀盘刀具切土、破岩所需扭矩,根据厂家提供的数据计算得出Tr1=2625kN,Tr2为TBM在破碎带和膨胀围岩下掘进,刀盘克服前部摩擦力所需转矩为

P0、P1、P2、P3分别为盾体顶部压强、盾体底部压强、盾体顶部侧向压强、盾体底部侧向压强,D为开挖直径,D=5.75m,TBM刀盘在破碎带围岩或膨胀围岩与钢铁摩擦系数分别为0.3或0.7,通过计算出围岩在破碎带和膨胀围岩Tr2分别为473kN和1104kN。

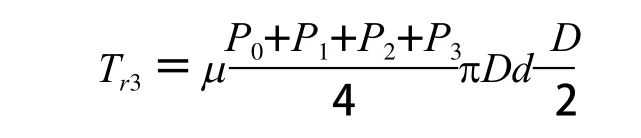

Tr23为克服刀盘圆周旋转力所需扭矩为

公式中d为刀盘厚度,d=0.94m。

根据计算得出围岩在破碎带和膨胀围岩Tr3为961kN和2243kN。

由此得出围岩Tmax为4023~5972kN。

而设备提供的脱困扭矩有6350kN,远大于设备在膨胀围岩下所需扭矩,所以设备是满足选型要求的。

3 卡机事故预防

为了防止卡机事故的发生,在开挖破碎带或者膨胀围岩时需要做以下几点。

1)加大刀盘开挖半径 本工程刀盘上设计有可提升主驱动装置和可移动刀箱设计,能够实现刀盘直径方向扩挖25mm、50mm、100mm功能。通过加大刀盘开挖半径来增大围岩收缩量,使得TBM盾体能够迅速通过此地段。

2)降低盾壳与围岩的摩擦力 在外伸缩盾和支撑盾前端盾壳上钻若干注脂孔,连接1套气动油脂泵和分配阀系统,向盾壳和围岩之间注入廉价油脂和其它润滑材料,以降低盾壳和围岩之间的摩擦系数,从而降低推进和换步时的摩擦阻力[3]。

3)采用单护盾掘进模式掘进 在软弱围岩破碎带围岩下宜采用单护盾模式下掘进,以减少撑靴对围岩的扰动,减少尾盾的清碴量,提高管片的安装速度,快速通过软弱围岩。

4)其他辅助措施 ①支撑盾前扩挖 围岩比较完整但收敛比较大时,可将伸缩盾打开,用风镐将支撑护盾前方围岩进行扩挖5~10cm,边扩挖边换步,保证换步后支撑盾上方预留一定的收敛空间不被卡住。但是由于空间的限制,废碴无法及时排出,一般不采用此方案;②缩短尾盾长度及加强润滑 由于尾盾过长,可以在脱困扩挖时将尾盾割去一部分同时在安装管片时在尾盾内侧涂抹油脂;③加强地质预报技术 通过地表勘探和洞内超前地质预报,尽可能准确地预测前方地质情况,提前进行超前化学灌浆来固结前方围岩;④安排合理施工人员 施工人员应合理安排生产,对设备进行严格的维护和保养,尽量减少停机时间。TBM正常工作时,对岩碴的岩性、大小、成分变换做出判断,及时调整掘进参数[4]。

4 卡机事故的处理

卡机事故发生前,当操作手感觉掘进和换步困难时,应在单护盾模式下掘进,并使用设备自带的超高压系统进行掘进。引洮工程双护盾配备的超高压系统,压力可达510bar,总推力可达40575kN,在高压系统仍无法脱困的情况下,一般采用化学灌浆和导洞开挖两种措施来脱困。

1)化学灌浆 由于原装围岩(膨胀泥岩)的可灌性差,主要用于对松散围岩的固结,确保主机周边围岩的稳定。

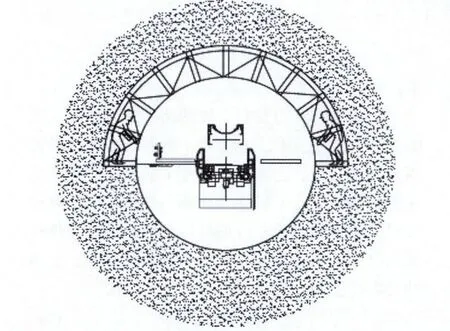

2)导洞开挖 脱困导洞开挖分为:从两腰线部位向前、后方开挖;从两侧底部向前方开挖;从护盾上方开挖。其主要目的是为了释放围岩自重应力和水平膨胀应力,根据不同的现场条件可采取不同方案[5]。本项目采用第一种方案,在双护盾TBM尾盾后的左右两侧约第三块管片处开一通道 ,通道开口宽约1m,高约为1.5m(尽量保持管片的完成性),进入通道内逐渐将通洞空间加大。支护材料采用16#工字钢,间距为600mm支护,工字钢之间用∅20mm钢筋连接,外侧采用厚度为40mm木板等。当开挖到TBM护盾后方时,尽量将洞室空间加大,使TBM顺利脱困,人工开挖导洞如图2所示。为防止TBM再次被卡,设备脱困后采用TBM配备的刀盘扩挖功能,成功通过1000m破碎带地层。

图2 TBM护盾后人工开挖导洞

5 TBM设备选型要注意的环节

双护盾在施工中最大的风险就是卡护盾,从目前国内双护盾施工业绩来看,大部分工程都发生过类似问题,如新疆的八十一大坂工程、青海引大济湟工程、云南掌鸠河工程、陕西引红济石工程等。所以如何在设备选型上避免双护盾被卡是关键。目前克服这一难题主要由以下几个方面:①刀盘偏心距应设计合理,刀盘偏心设计使得刀盘能够在隧道顶部实现一定的扩挖,使得围岩有一定收缩量,有效防止护盾被卡,刀盘偏心距设计应考虑围岩的特性,不同的围岩偏心距应不同,一般松散围岩偏心距设计较大;②刀盘应具有扩挖功能,在围岩收敛比较大的情况下,应使用刀盘对围岩进行扩挖,增大围岩收敛量,使TBM能快速通过此地段;③主机应具有超高压系统,在开挖破碎带地层时,由于塌落的岩石与盾体摩擦力加大,为防止护盾能迅速通过此地段,在主机推进系统中应设计有瞬时加大推力的功能,防止TBM被卡;④尽量缩短护盾的长度;⑤护盾应采用阶梯式设计,前盾、外伸缩盾、支撑盾和尾盾的直径不同,采用直径逐渐较小的设计,能有效避免护盾被卡的风险[6]。

6 结 论

综上所述,避免双护盾掘进机卡机应从三方面着手,首先需要分析地质勘探资料,在破碎带和膨胀围岩下及时调整掘进参数,其次在设备选型设计时要充分考察预防卡护盾事故的措施。最后要合理安排施工人员,尽量减少设备停机时间。

[1]赵第厚.TBM卡机的原因和对策[J].山西水利科技,2008,8(3):46-48.

[2]李建斌,陈 馈.双护盾TBM的技术特点及工程应用[J].建筑机械化,2006,(3):46-49.

[3]李建斌.双护盾TBM的地质适应性及相关计算[J].隧道建设,2006,4(2):76-78.

[4]刘 波.全断面双护盾掘进机在引黄工程断层破碎带的卡机处理[J].山西水利科技,2007,5(2):13-14.

[5]张新伟,陈 馈.双护盾掘进机脱困技术[J].建筑机械化,2010,(6):64-67.