罗氏线圈电子式电流互感器的设计

2013-08-20司小平乐丽琴赵国生

司小平,乐丽琴,赵国生

(黄河科技学院信息工程学院 河南 郑州 450063)

随着电力生产、电力传输容量增加以及运行电压等级不断提高,传统的电磁式电流、电压互感器暴露出诸如,难达到绝缘要求、磁饱和、铁磁谐振、动态范围小、频带窄、易燃、易爆炸等一系列缺点,难以满足电力系统进一步发展的需要。基于光学和电子学原理的电子式电压/电流互感 器 (Electronic Voltage/Current Transformer, 分别简 称 为EVT和ECT)以其抗电磁干扰性能好、消除了磁饱和与铁磁谐振、测量准确度高、频率响应范围宽、造价低、多功能、智能化等优点,已成为一种很有发展前途的超高压条件下电压、电流的测量设备[1-2]。而Rogowski线圈是电子式电流互感器的重要组成部分,它的设计是互感器精确测量的基础[3]。文中介绍了一种基于罗氏(Rogowski)线圈的电子式电流互感器的研制。

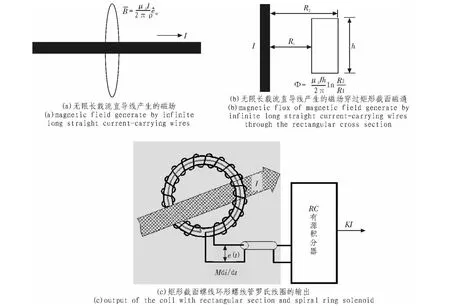

1 罗氏线圈测量原理

对于均匀密绕的矩形截面(形状如图2(a)所示)螺线环形螺线管罗氏线圈(匝数为N),其输出为(理想情况下)

即输出的感应电动势正比与一次电流的微分 (为了得到与一次电流成正比的输出,后面需接RC有源积分器,如图1(c))[4]。但实际上由于罗氏线圈绕制不可能达到理想的均匀度,其输出与理想值会有一定的偏差。当罗氏线圈的两个出线端的距离很小时,一次电流产生的交变电场不会在罗氏线圈的输出端产生附加电动势。

2 罗氏线圈的计量误差

2.1 绕制工艺误差

A:罗氏线圈绕线非均匀:匝间留有调节间隙或绕线稀疏不均匀,会造成磁密并不完全垂直于每匝线圈截面而造成测量误差。

B:罗氏线圈非整层绕制,使得外部干扰对罗氏线圈输出影响较大,从而影响计量误差。

目前的环形绕线机的绕制工艺要把罗氏线圈的计量误差限制在0.5%以内是非常困难的。

图1 无限长载流直导线产生的磁场和穿过矩形截面磁通Fig.1 The magnetic field generate by infinite long straight current-carrying wires and magnetic flux through the rectangular cross section

2.2 计算误差

A:骨架材料的磁导率并非μ0造成的计算误差,在罗氏线圈的输出公式中骨架材料的磁导率按μ0计算,而实际的骨架材料的磁导率在1.0μ0~1.1μ0之间波动,从而引起计算值与实际值之间的误差。

B:罗氏线圈输出计算公式并未考虑各种变形误差,而在绕制过程中,骨架上面垫的绝缘胶带与绕线机绕线时对线的拉力的大小不同会产生不同的变形,同时内层漆包线也会在外层绕制时产生微小变形,而造成计算值与实际值的微小误差。

2.3 浇铸误差

罗氏线圈绕线完毕后,外面还需要用皱纹纸及半导体纸进行包绕,然后在130°C下用环氧树脂浇铸,浇铸过程中的高温及压力会造成漆包线变软,甚至环氧树脂借助压力作用渗入绕线内空隙中,从而产生浇铸误差,浇铸误差一般在0.2~2%左右。

2.4 一次导线位置误差

一次导线的不同放置位置(位于中心或偏心)会造成测量误差,该误差是由罗氏线圈的绕线不均匀造成的,误差大小取决于一次导线的偏心度及绕线的均匀程度。

2.5 外部一次导线电流的磁场耦合干扰误差

由于电力线为三相,其它两相距离罗氏线圈测量相很近,其一次大电流产生的磁场会造成测量相的输出产生误差,该误差由罗氏线圈的绕制工艺误差产生(绕线非均匀或非整层绕制)。

2.6 其它误差

罗氏线圈的使用温度条件及外部高频电磁场干扰也会造成罗氏线圈的输出产生误差。

3 减小罗氏线圈计量误差的方法

3.1 提高罗氏线圈的绕制工艺水平

选用熟练的使用环形绕线机的技术工人,罗氏线圈绕制时采用整层密绕方式(不留调节间隙),通过大量的绕制比较及实测误差比较,通过匝数调整的方法,可以将罗氏线圈的绕制误差与计算误差降低至最小。

3.2 减小浇铸误差

罗氏线圈绕成后,外层用半导体纸用力紧绕一层后,再用皱纹纸及白布带用力密绕,增加绕制时的用力,将漆包线间的空隙充实,同时皱纹纸及白布带可起到有效地阻止浇铸时环氧树脂颗粒进入的作用。

3.3 减小罗氏线圈过孔孔径或在过孔中浇铸一次铜排

减小罗氏线圈过孔孔径可以有效地减小一次导线或铜排的偏心误差,从而减小综合误差。

3.4 减小罗氏线圈骨架外环直径

3.5 罗氏线圈的引出线采用屏蔽双绞线或有线电视传输线

罗氏线圈的引出线采用屏蔽双绞线,屏蔽双绞线的屏蔽层(铜)可以有效的阻止外部高频电磁场的干扰(利用涡流效应进行屏蔽),双绞线可以减小传输中的电容效应,由于双绞线所形成的环的面积很小,耦合工频磁场在环内形成的感应电动势很小,且各个环之间的产生的感应电动势可以互相抵消,因此,可以把外部干扰减小到最小。

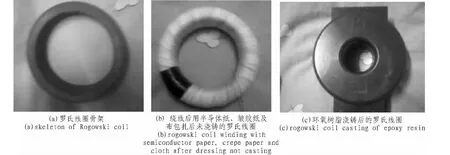

4 罗氏线圈制作

骨架材料:采用大理石、纤维、尼龙66、环氧树脂、陶瓷等骨架材料,一般为环形骨架(如图2(b)所示)。绕线:可采用线径为0.17、0.2、0.3毫米等多种线规导线,这需根据骨架尺寸及输出电压要求及密绕要求来选择[5]。绕制方法:采用环形绕线机均为密绕,不留调节间隙。注意:这是影响罗氏线圈精度的主要因素。半导体屏蔽层:罗氏线圈外层用半导体纸进行包括,以保持电场均匀,防止高压时罗氏线圈内部出现局部放电现象。注意:半导体屏蔽层需外接屏蔽接地线。环氧树脂浇铸层:半导体屏蔽层外可用皱纹纸与布密绕,以防止浇铸时环氧树脂渗入导线间隙内,也可直接在半导体层外用环氧树脂浇铸。环氧树脂浇铸温度在130度左右,浇铸厚度在8~12 mm之间,真空浇铸。帯伞裙的支撑架:考虑到电子互感器对爬电距离的要求,罗氏线圈环外需用帯伞裙的支撑架支撑,以保证一次导线与二次出线距离大于270 mm。

图2 罗氏线圈的绕制Fig.2 Winding of Rogowski coil

5 采用罗氏线圈的电子式电流互感器设计

5.1 电子式电流互感器

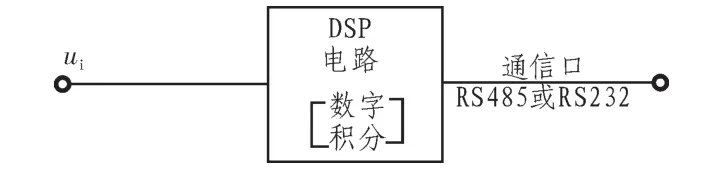

由模拟积分器构成得电流互感器和采用DSP芯片的数字输出电子式电流互感器如图3、4所示。

图4 采用DSP芯片的数字输出电子式电流互感器Fig.4 Electronic current transducer Using DSP chip with digital output

5.2 罗氏线圈与电子式互感器的电子部分组合方式

对于35 kV电压等级以下的电子式电流互感器,其组合方式有以下几种:

1)模拟式积分器与罗氏线圈传感头一体化构成电子式电流互感器。

2)模拟式积分器与罗氏线圈传感头分开构成电子式电流互感器,中间采用屏蔽双绞线或有线电视电缆连接(适用于开关柜)。

3)罗氏线圈传感头与数字式DSP电路分开,中间采用屏蔽双绞线或有线电视电缆连接(也适用于开关柜)。

对于110 kV电压等级以下的电子式电流互感器,其组合方式为:罗氏线圈传感头与DSP数字化部分一体化构成电子电流互感器,通过通信光纤以数字方式向合并器传送电流信号,电子式互感器采用光纤激光供能[6]。

6 电子互感器测试项目与测试结果

1)绝缘耐压:二次短路接大地,在一次与二次间施加高电压(对于10 kV电子CT,施加电压为42 kV,持续时间为1分钟),观察内外绝缘是否击穿。对于环氧树脂真空浇铸,绝缘厚度在8~13 mm即能满足要求。

2)局部放电测试:二次短路接大地,在一次与二次间施加高电压,电压达到42 kV的80%时保持1分钟,再降到14.14 kV(对于10 kV电子CT)并保持1分钟,观察二次绕组内部及环氧树脂浇铸体内有无局部放电现象。

3)爬电距离:指一次出头与二次出头间的距离,对于10 kV电子CT,其爬电距离大于270 mm即可(可以用尺子量)。

4)动稳定测试:在一次短路情况下,一次短路电流为额定电流的2.55*75倍时(峰值),一次线间的短路力不能使一次绕组有明显的变形及折断现象,短路电流持续时间为1秒(武汉高压所取一个波峰,80KVA进行测试)。

5)热稳定测试:在一次短路情况下,一次短路电流为额定电流的75倍时,一次绕组的发热不能使互感器局部出现烧毁现象。短路电流持续时间根据要求为1~4 s(武汉高压所取 3 s,31.5 kVA 进行测试)。

6)误差特性测试:由精度要求来决定。

7)雷电冲击测试:施加75 kV(对于10 kV电子 CT)的雷电电压(波头为 1.2 μs,波尾为 50 μs),观察互感器[7-8]绝缘是否损坏。

测试设备及测试现场如图5所示。其中1、2、3与6为厂家出厂必作测试,其它为型式测试项目。其它传统互感器测试项目:1)PT二次短路测试2)CT伏安特性测试,对于电子互感器不需要。

测试结果:所研制电子式电流互感器测量精度为0.5级,个别参数达到0.2级。

图5 测试设备及测试现场Fig.5 The test equipment and test site

7 结 论

Rogowski线圈的设计师电子式电流互感器测量精度的关键,本文在考虑引起罗氏线圈计量误差的各种原因的基础上,综合应用多种减小罗氏线圈计量误差的方法,绕制了一种罗氏线圈。并利用该线圈设计出一种电子式电流互感器,经测试,其测量精度和性能稳定性都优于传统的电流互感器,有着很好的应用前景。

[1]梁曦东,邱爱慈,孙才新,等.中国电气工程大典 第1卷 现代电气工程基础[M].中国电力出版社,2009.

[2]谢完成,戴瑜兴.罗氏线圈电子式电流互感器的积分技术研究[J].电测与仪表,2011,48(5):10-13.

XIE Wan-cheng,DAIYu-xing.Technology research of integrator for rogowski electronic current transducer[J].Electrical Measurement&Instrumention,2011,48(5):10-13.

[3]周文中,赵国生,李海洋.Rogowski线圈测量误差分析及改进措施[J].电力系统保护与控制,2009,37(20):99-103.

ZHOU Wen-zhong,ZHAO Guo-sheng,LI Hai-yang.Error analysis and improved method of Rogowski coil[J].Power System Protection and Control,2009,37(20):99-103.

[4]周有庆,刘琨,吴桂清,等.基于Rogowski线圈电子式电流互感器的研究[J].电气应用,2006,25(6):106-110.

ZHOU You-qing,LIU Kun,WU Gui-qing,et al.Research of electronic current transformer based on Rogowski coil[J].Electro Technical Application,2006,25(6):106-110.

[5]郭晓华,朱明钧.Rogowski线圈工业化应用中若干问题的探讨[J].高电压技术,2003,29(3):16-17.

GUO Xiao-hua,ZHU Ming-jun.Discussion on industrial production of rogowski coil[J].High Voltage Engneering,2003,29(3):16-17.

[6]孟凡勇,李志刚,赵鹏,等.基于Rogowski和光电通信技术的新型电流互感器[J].电气应用,2006,25(8):18-20.

MENG Fan-yong,LIZhi-gan,ZHAO Peng,eta1.Novel current transformer based on rogowski and electric optical communication technique[J].Electro Technical Application,2006,25(8):18-20.

[7]王弛,陈耀明,张秀英,等.光学玻璃型电流互感器光源温度控制器设计[J].电子科技,2013(7):164-167.

WANG Chi,CHEN Yao-ming,ZHANG Xiu-ying,et al.Design of light source temperature controller for optical glass type current transformer[J].Electronic Science and Technology,2013(7):164-167.

[8]李彦,章敏,李立京,等.光学电压互感器晶体双折射误差的分析与抑制[J].现代电子技术,2012(4):181-184,191.

LI Yan,ZHANG Min,LI Li-jing,et al.Analysis and restraint of crystal birefringence errors in optical voltage sensor[J].Modern Electronics Technique,2012(4):181-184,191.