涡轮第二级动叶冷却结构设计研究

2013-08-20温风波王松涛

韩 俊,温风波,王松涛

(哈尔滨工业大学 发动机气体动力研究中心,黑龙江 哈尔滨 150001)

0 前言

上世纪40年代开始,航空燃气涡轮发动机开创了人类航空事业的新纪元,发展先进航空燃气涡轮发动机,是人类不断改进各类飞行器性能的主要努力方向。提高涡轮进口温度是改善燃气轮机发动机的关键技术之一,也是提高推重比和热效率的有效途径[1-4]。因为航空发动机涡轮入口温度已经远远超过叶片所使用合金材料的熔点,所以为保证涡轮热端部件的正常工作,必须采取有效的冷却技术[5-9]。当前,涡轮叶片的冷却方式主要有气膜冷却、冲击冷却、扰流肋柱等。基于目前的涡轮前进口温度和材料的限制,单一冷却方式已经远远不能满足涡轮冷却的需要,必须采取多种冷却方式协同作用才能保证涡轮的高效工作[10-12]。

本文以某两级四列燃气涡轮第二级动叶为研究对象,完成叶片的仿真建模、网格离散直至最终仿真计算的全过程。主流燃气在经过了高压涡轮两列叶栅和低压涡轮导叶以后,温度和压力下降了很多,低压动叶前燃气进口温度大概在1 000 K,这时只需要更加简化的结构就能够达到冷却要求。因此,省略了气膜喷孔、内冷通道中的扰流斜肋片以及尾缘的劈缝结构,只保留蛇形通道。

1 低压动叶冷却结构设计

1.1 低压动叶的参数化建模

低压动叶的造型同样采用了以Matlab为基础的自编程序以及结合UGNX软件的曲面造型功能。使用所提供的叶片型面积叠线,由曲线沿径向方向扫略形成叶片曲面形状,叶片中的蛇形通道分隔板、肋片等结构由UG草图中给定为表达式约束,在后期需要修改几何外形时直接修改控制参数即可。

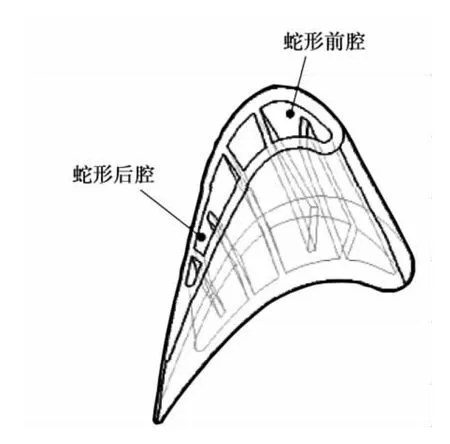

图1 低压动叶参数化的蛇形腔

图2 低压动叶实体透视图

图1中给出的是参数化的蛇形通道实体模型生成后的情况,该冷却腔采用了双回路的两流程结构,冷却气体均从底部引入,在蛇形腔内运行两个流程后通过上部的引气孔引出。图2给出的是叶片实体构造完成后的透视图。

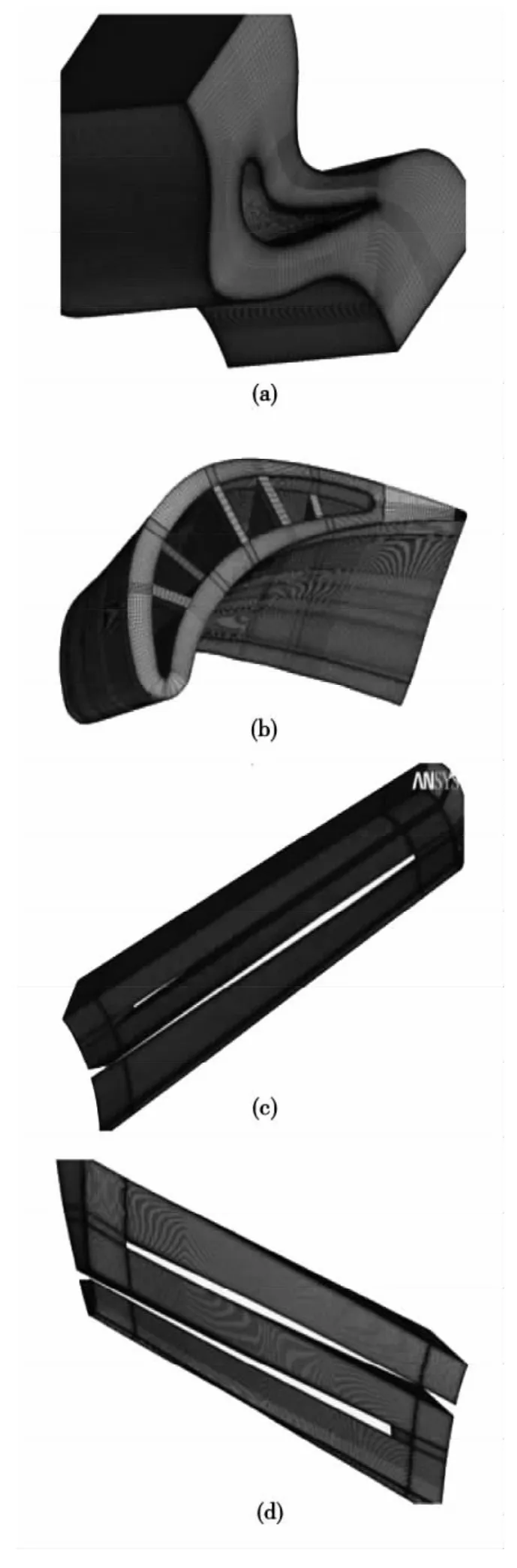

1.2 网格构造方案

由于低压导叶结构简单、网格拓扑关系清晰,很容易划分出结构化网格,因此采用了全结构化网格的方案。整个计算域网格总共分为4个部分,主流道、叶片体、蛇形冷却前腔和蛇形冷却后腔,这4个部分分别构造结构化网格,如图3所示。

表1 网格质量

表1给出了各部分网格的统计情况,其中网格质量以ICEM中网格质量(quality)和最小角度(minmum angle)两种评判标准为例,同时给出了各部分网格质量的分布情况。由最后一栏中可以看出,网格质量在0.7以上的网格占了总网格数的95%以上,这说明网格质量是比较好的。

图3 低压动叶各部分网格示意图

2 低压动叶改型前后温度分布

低压动叶是该两级冷却叶栅的末级叶片,当主流燃气到达该区域时,经过前三级叶片的焓降和压降,温度和压力已经远远低于刚从燃烧室出来时的量级。因此,低压动叶的冷却结构应该尽量的简单、有效。通常来说,动叶转子的叶片数量较多,不仅要承受高温、高压载荷,而且在正常工作时处于高速旋转状态,还要承受较大的离心载荷。所以,合理的动叶的冷却结构不仅能够减轻整个涡轮的重量、提高推重比,而且简单有效的冷却结构也能够减小冷却气体的阻力,同时也能够降低流动损失,提高效率。对于低压动叶来说,设计时还是采用双流程两回路的蛇形通道结构,但是取消了通道内的扰流肋片,尾缘的冷却喷射槽缝也没有保留。冷却气体均从叶片底部引入冷却通道中,在蛇形通道中折转两次后由顶部的引出孔排出。

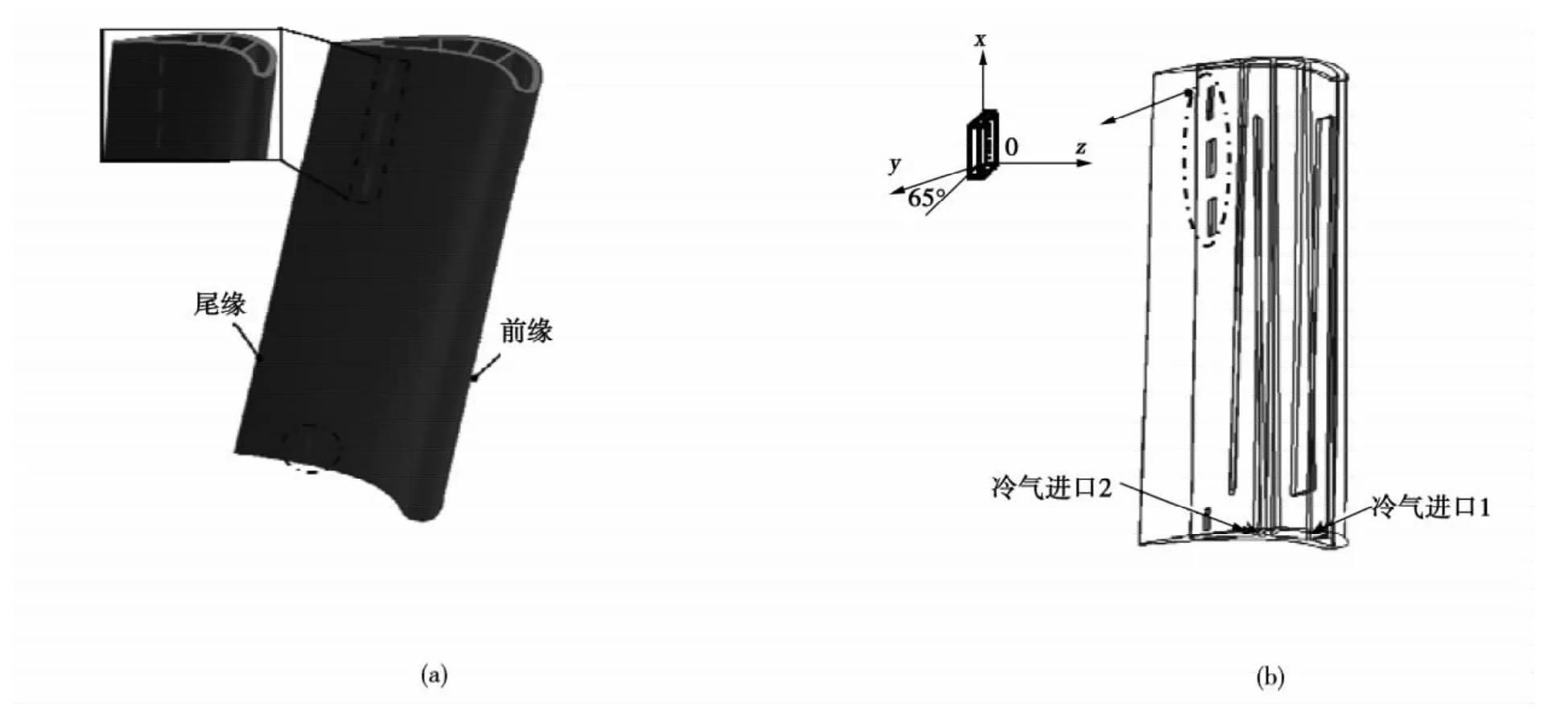

低压动叶由于仅仅保留了蛇形通道结构,因此总体的冷却结构非常简单。在冷却结构造型阶段只有四个部分,即两组蛇形通道、叶片体和主流道,不加肋片的蛇形通道也给加工制造提供了极大的便利。图4中所示的就是改进后的低压导叶几何结构示意图。由图中可以看到,改型后的低压动叶叶片在尾缘压力面上增加了四个离散的缝,第二蛇形冷却通道中的冷气运动到这组缝以后,通过这组缝隙射流到叶片外形成气膜,保护叶片尾缘表面。在图4(b)中,通过小附图的形式给出了这组缝的方位,缝隙的射流方向与当地叶片表面法线方向成65°。

图5用对比的方式给出了改型前和改型后两种冷却结构下的叶片底部、中部和顶部三个截面上的温度分布情况。其中左边一栏是改型前叶片底部、中部和顶部截面上流体部分的温度分布示意图,右边一栏是改型后对应截面上的情况。从整体上看,改型前后对于流道内的温度分布影响很小,在叶片前缘滞止点处温度较高,然后气流分别沿着压力面和吸力面流动。在压力面上,主流燃气均匀的加速,温度逐渐下降;而在叶片吸力面上,主流有着明显的加速过程,尤其是在吸力面中部区域,主流沿着叶片表面加速度非常大,导致在叶片表面附近有明显的温降,而后温度又逐渐回升。

从两个蛇形腔内的温度分布看,改型后调整了后腔隔板的位置,使得后腔通流面积在进口段增大,减小了进口压力,同时由于低压动叶叶片尾缘较为狭窄,设计贯通的劈缝结构可能会导致结构稳定性降低,因此在改型后的叶片在尾缘压力面侧开设一组离散的冷却劈缝。从左边一栏改型前的情况看,虽然没有扰流肋片的存在,光滑通道内的冷却流体与壁面换热过程也非常剧烈,在靠近壁面处的温度梯度很大,由科氏力诱导出的涡系结构极大的提高了通道内的扰动,从图5(c)、(e)中可以看到,两个蛇形通道内冷却气体的温度上升非常快,在叶顶截面上的最高温度已经比进口提高了大概200 K左右。再看图5(b)、(d)、(f)中改进后的情况,由于前部腔室并没有做改动,因此前部腔室的温度没有变化。而在后部蛇形腔内,调整了隔板的位置并且在尾缘压力面开设了冷却喷射槽缝使得腔内的流动发生了较大的改变。改型后的后腔结构降低了进气压力,改善了原有蛇形通道结构最后一个流程内出口段流体不合理的加速状态,提高了冷却流体和壁面的换热效果。

图4 改型后的低压动叶几何结构示意图

图5 改型前后的低压动叶底部、中部、顶部截面流体部分温度分布

图6中所示的是与图5对应的改型前后各截面上叶片体的温度分布情况,可以看出,后腔的改型没有对前腔截面造成影响,而在后腔所在区域底部截面上,温度下降了大概10 K左右,中部截面的温降不是很明显,在顶部截面上,可能是由于冷却离散的冷却槽缝喷射冷气在尾缘位置易于散失,没有完全覆盖叶片表面,因此冷却效果的改善也十分有限,然而改型后使得后腔冷却进口压力降低了0.2.5 MPa,并且减小了阻力。

图6 改型前后的低压动叶底部、中部、顶部截面叶片实体温度分布

3 结论

本文以某高压涡轮第二级动叶为研究对象,通过Matlab和UG软件结合参数化特征建模技术研究设计冷却结构,并进行改型前后温度分布对比。叶片的改型对于流道内的温度分布影响很小,而叶片内部温度的分布有一定变化。在叶片后腔所在区域底部截面上,温度下降了10 K左右,在中部截面和顶部截面上冷却效果没有明显改善。

[1]韩介勤,桑地普.杜达,斯瑞纳斯.艾卡德,等.燃气轮机传热和冷却技术[M].西安:西安交通大学出版社,2005.

[2]王松涛,韩俊,温风波,等.民用航空发动机气冷涡轮技术发展研究[J].节能技术,2011,29(6):495 -505.

[3]Walters,D.K,Leylek,J.H.Impact of Film - Cooling Jets on Turbine Aerodynamic Losses[J].ASME Journal of Turbomachinery.2000,122(7):537 -545.

[4]周鸿儒,顾中华,韩万金,等.气冷涡轮纹气热耦合非定常数值模拟[J].热能动力工程,2011,26(2):134 -139.

[5]Hoda,A.,Acharya,S.Prediction of a Film Coolant Jet In Crossflow with Different rbulence Models[J].ASME Journal of Turbomachinery.2000,122(3):558 -738.

[6]Jiang Luo,Razinsky E H.Conjugate heat transfer analy-sis of a cooled turbine vane using the V2F turbulencemodel[R].ASME 2006-GT-91109.

[7]Wilfert,G.,Fottner,L.The Aerodynamic Mixing Effect of Discrete Cooling Jets with Mainstream Flow on a Highly Loaded Turbine Blade[J].ASME Journal of Turbomachinery.1996,118(7):285 -287.

[8]Horlock J H,Watson D T,Jones T V.Limitations on gasturbine performance imposed by large turbine coolingflows[J].Journal of Engineering for Gas Turbines and Power,2001,123(7):487-494.

[9]MacMartin,I.P.,Norbury,J.F.The aerodynamics of a turbine cascade with supersonic discharge and trailing edge blowing[J].ASME 97 - GT -120,1997.

[10]Sieverding,C.H.,Arts,T.,Denos,R.,et al.Investigation of the Flow Field Downstream of a Turbine Trailing Edge Cooled Nozzle Guide Vane[J].ASME Journal of Turbomachinery.1996,118(3):291 -300.

[11]Huber A M,Viskanta R.Effect of Jet- Jet Spacing on Con -vective Heat Transfer to Confined,Impinging Arrays of Axisymmetric Air Jets[J].International Journal of Heatand Mass Transfer,1994,37(18):2859 -2869.

[12]Kim K,Camci C.Fluid Dynamics and Convective Heat Transfer in Impinging Jets Through Implementation of a High Resolution Liquid Crystal Technique[J].Interna - tional Journal of Turbo and Jet Engines,1995,12(1):647 -654.