预制拼装箱梁现浇横隔梁水化热分析与控制研究

2013-08-18郑开启孟少平

陈 扬,钟 瑶,郑开启,沈 斌,孟少平

(1.东南大学国家预应力工程技术研究中心,南京 210096;2.南京重大路桥建设指挥部,南京 210033)

1 前言

南京长江第四大桥的引桥为节段预制拼装桥梁,为减轻墩顶梁段的吊装重量,对其中的横隔梁,在吊装就位后采用后浇方式施工。由于后浇横隔梁的体积较大,水化放热产生的温度应力可能会造成外部箱体和横隔梁的开裂[1~3]。另外梁端部为预应力锚固区,存在应力集中,两种不利效应的综合作用使得端部腹板局部区成为薄弱环节,影响梁的耐久性和使用寿命。因此,有必要对水化热的不利效应进行分析。

2 瞬态热传导方程

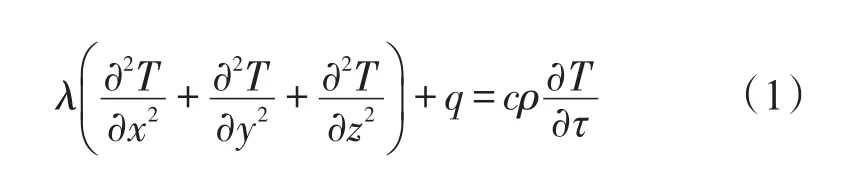

根据能量守恒原理,从微元体表面流入或流出的热量与内部混凝土水化放热产生的热量之和,等于微元体温度升高(降低)所吸收(放出)的热量[4,5]。因此瞬态热传导基本微分方程为

式(1)中,λ为混凝土导热系数,kJ/(m·d·℃);T为混凝土瞬时温度,℃;q为单位质量水泥在单位时间内放出的热量,kJ/(kg·d);c为混凝土比热,kJ/(kg·℃);ρ为混凝土密度,kg/m3;τ为时间,d。

式(3)中,Qτ为龄期τ时的累计水化热;Q0为水泥最终水化热;m为水化系数。Q0由水泥品种以及单位体积水泥用量决定;m由入模温度决定,入模温度越高,m值越大。

通过求解放热函数得到任意时刻的温度场分布,再将热分析得到的节点温度作为体荷载施加到结构单元节点上,给予模型适当的约束条件,进行结构分析,即可得到应力场分布。

3 水化热温度场仿真

3.1 分析模型

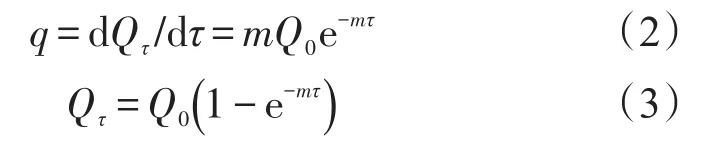

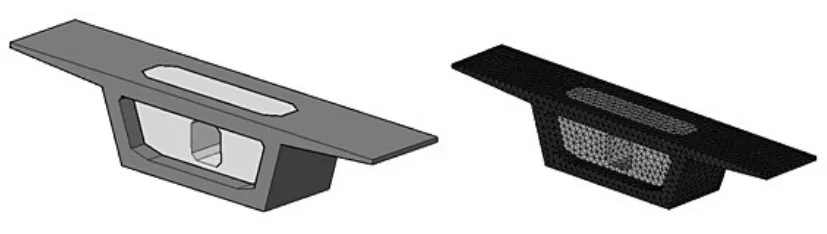

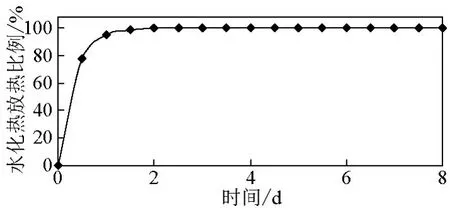

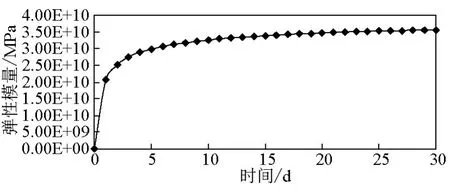

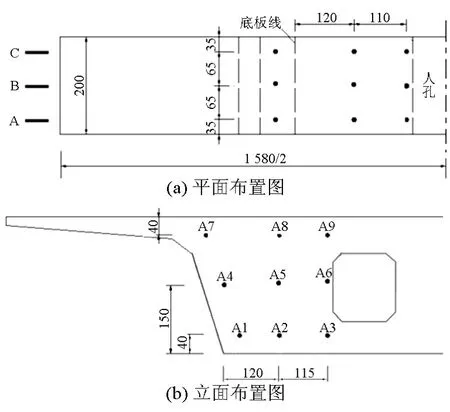

所分析的A1梁段箱体顶面宽度为15.8 m,梁高3 m,腹板壁厚0.7 m。采用有限元软件ANSYS对A1梁段现浇横隔梁水化热不利效应进行仿真分析。模型长度在纵桥向取2.8 m(2.35 m+0.45 m),设计中预制横隔梁厚度为0.45 m,现浇横隔板厚度为1.75 m,高度为2 m。计算模型如图1所示。混凝土配合比见表1,混凝土放热速率曲线如图2所示,内部现浇部分混凝土的弹性模量取值如图3所示。

图1 考虑后浇横隔梁水化热的仿真分析模型Fig.1 Simulation model of diaphragm

表1 C55混凝土配合比Table 1 Mix proportion of C55 concrete

图2 混凝土水化热放热速率曲线Fig.2 Hydration heat exothermic ratio curve of concrete

图3 混凝土弹性模量随时间变化曲线Fig.3 Concrete modulus of elasticity developed with time

3.2 横隔梁内部的温度场模拟

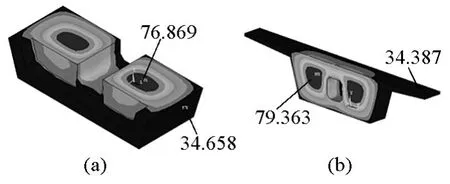

根据拟合的混凝土放热曲线以及边界条件[6~8],可计算得到横隔梁内部温度场,在浇筑后24 h内,各个测点的温度迅速上升,在第32小时出现峰值,随后缓慢下降,7 d之后混凝土水化放热基本结束,现浇段内部温度逐步接近环境温度。峰值温度场如图4所示。

图4 横隔梁第32 h温度场分布Fig.4 Temperature distribution in diaphragm after 32 hours

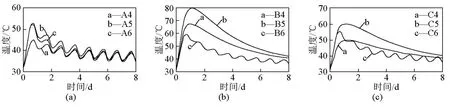

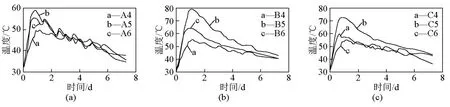

图5给出了计算点A4至A6、B4至B6、C4至C6处的温度随时间变化。这些计算点的位置及编号与后面温度测试中的测点位置一致,如图6所示。

图5 水化热放热曲线的数值模拟Fig.5 Theoretical exothermic curve of hydration heat

根据实际情况,在仿真分析中,考虑了端部钢模板和人孔内木模板的散热边界条件。由于端部钢模板的保温作用基本可以忽略不计,所以靠近端部的A1~A9测点最高温度较其他位置测点要低,降温也最快。水化热的最高温度出现在现浇段内部中心处,最高温度为79.3℃。

4 水化热测试

4.1 测试方案

为了得到湿接头内完整的温度场,以便在理论分析中精确模拟湿接头的水化热过程,本测试在沿桥纵向左半侧(假定湿接头左右温度场相同)布置3层温度传感器,每层布置9个温度测点,共计27个测点,布置方式如图6所示。

4.2 温度场实测值

为分析现浇横隔梁的水化热效应,在南京长江第四大桥的芜湖裕溪口预制场,进行了A1梁段后浇横隔梁的温度场测试和试验。横隔梁混凝土开始浇筑的时间为2010年7月30日晚20:00,到当天的22:30全部浇筑完成。混凝土的入模温度为32℃,当时气温为35℃,近几日的平均最高温度为40℃,最低温度为30℃。混凝土的水胶比为0.3,配合比见表1。

图6 温度测点布置图(单位:cm)Fig.6 Layout of temperature sensors(unit:cm)

根据布置在现浇段内部的温度传感器得到27个测点处的温度时程曲线,核心区(B5)最高温度达79.2℃,如图7所示。

图7 实测水化热曲线Fig.7 Real hydration heat exothermic curve of concrete

由于在计算中根据实测升温曲线对水化系数有所调整,使得各测点处的温度数值仿真(见图6)与温度实测值(见图7)在温度峰值和变化趋势方面均有较好的吻合。良好的温度场模拟,为水化热温度应力分析的正确性提供了基础。

5 水化热应力分析

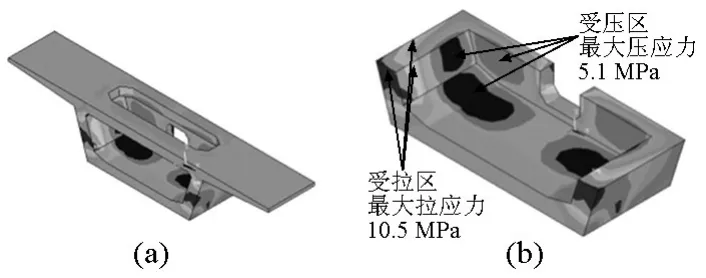

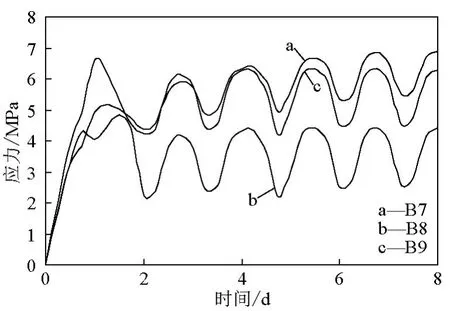

在水化热温度应力计算时,考虑了混凝土早期弹性模量随时间的增长,在最高温度场时,A1梁段的应力场分布如图8所示。

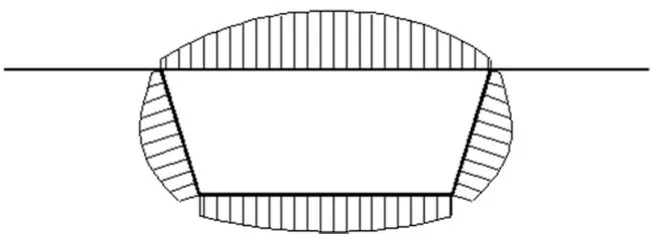

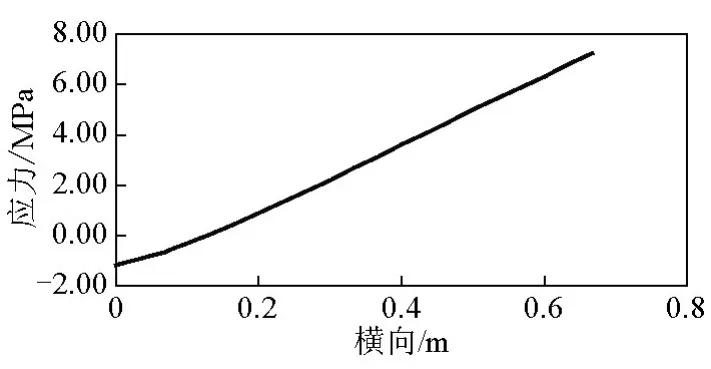

在水化热温度应力影响下,预制梁段框架产生拉弯变形,腹板内侧混凝土受压而外侧混凝土受拉,其受力如图9和图10所示。

图8 应力场分布Fig.8 Stress distribution of diaphragm

图9 水化热作用下框架弯矩图Fig.9 Diagram of frame moment under hydration heat

图10 最高温度时竖向应力沿腹板厚度分布Fig.10 Vertical stress distribution along the width of web under highest temperature

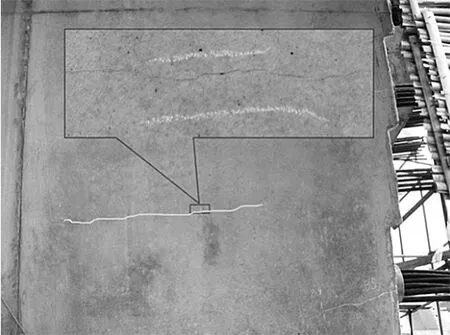

结果表明,由于早期水化热增长迅速,导致箱体腹板外侧拉应力也迅速增长。计算显示在浇筑后腹板外侧出现较大的拉应力,已经超过混凝土的抗拉强度(见图11)。由于水化热产生的应力较大,试验中,在腹板外侧观察到了水平微裂缝(见图12)。

图11 B7~B9测点处应力时程Fig.11 Stress time history of test points of B7~B9

图12 腹板水化热裂缝Fig.12 Hydration heat caused crack in web

6 水化热控制措施及效果评价

根据试验测试及有限元分析,发现水化热升温较快,引起的腹板拉应力较大,针对南京长江第四大桥预制拼装箱梁中现浇横隔梁施工,为保证后期湿接头的浇筑质量,改善水化热问题,参照其他控制措施基础上[3,9,10],采取以下控制措施和改进方案。

1)混凝土浇筑。混凝土浇筑尽量保证一次浇筑完成。在浇筑过程中,若有长时间的间歇,会使得上下层混凝土早期自生收缩发展速率不一致,从而可能导致湿接头顶面混凝土龟裂。分析表明,当核心区混凝土在浇筑时的最高温度与环境温差小于20℃时,基本可以满足抗裂要求。控制混凝土入模温度,可以减缓水化热释放的速率,对于控制初期最高温升有明显的作用。因此将浇筑时间安排在夜间或清晨较早时间。随着气温的升高,预制箱体节段也随之升温膨胀,对于水化热引起的温度应力有释放缓解的作用。

2)混凝土养护。本桥大量湿接头在夏季浇筑,数十米高处的桥面白天气温高,夜间风大,混凝土养护易受阳光直射和蒸发影响。所以,在施工中采取了恰当的保温保湿措施,控制降温速率。较为有效的方法是加强初凝期的养护,增加洒水频次,覆盖帆布,并防止帆布夜间被风吹翻等措施。

3)拆模时间。早期湿接头的拆模时间为混凝土浇筑后的2~3 d,根据实测结果和数值分析,适当延长了拆模时间,且规定翼缘外侧模板不宜早于5 d拆除。同时严格禁止在浇筑初期翼缘板伸臂处有施工临时堆载。

7 结语

节段预制拼装现浇横隔梁大体积混凝土浇筑,如控制不当,会出现水化热裂缝。利用有限元仿真,能够研究水化热应力分布规律,便于寻找结构拉应力较大区域,预测可能的水化热裂缝位置。基于仿真分析,在采取水化热控制措施后,实桥水化热裂缝得到了较好的控制。

[1] 刘 钊.桥梁概念设计与分析理论(上册)[M] .北京:人民交通出版社,2010.

[2] 杨秋玲,马可栓.大体积混凝土水化热温度场三维有限元分析[J] .哈尔滨工业大学学报,2004,36(2):261-263.

[3] 朱 波,龚清盛,周水兴,等.连续刚构桥0号块水化热温度场分析[J] .重庆交通大学学报(自然科学版),2012,31(5):924-926,952.

[4] 臧 华,刘 钊,文武松,等.苏通大桥辅桥箱梁节段水化热效应的仿真分析[J] .公路交通科技,2007,24(5):95-98.

[5] Schindler A,Folliard K.Heat of hydration models for cementitious materials[J] .ACI Materials Journal,2005,102(1):24-33.

[6] 凌道盛,许德胜,沈益源,等.混凝土中水泥水化反应放热模型及其应用[J] .浙江大学学报(工学版),2005,39(11):1695-1698.

[7] Kim G,Lee E,Koo K.Hydration heat and autogenous shrinkage of high-strength mass concrete[J] .Journal of Asian Architecture and Building Engineering,2009,8(2):509-516.

[8] Meinhard K,Lackner R.Multi-phase hydration model for prediction of hydration-heat release of blended cements[J] .Cement and Concrete Research,2008,38(6):794-802.

[9] Branco F,Mendes P,Mirambell E.Heat of hydration effects in concrete structures[J] .ACI Materials Journal,1992,89(2):139-145.

[10] Amin M,Kim J,Kim J.Assessment of cracking in concrete due to hydration heat and autogenous shrinkage[J] .International Journal of Structural Engineering,2010,1(2):145-159.