煤化工甲醇生产过程中煤气化工段的模拟

2013-08-16周振兴

周振兴

(神华宁夏煤业集团有限责任公司煤化工分公司质检计量中心,宁夏灵武750411)

0 引言

煤气化工段主要是将煤通过一系列物理方法制成水煤浆,然后在气化炉中反应生成粗合成气; 然后合成气进入下一工段变换工段,经过变换反应将过量的CO 反应生成H2,以调节其碳氢比;而精馏工段则是将来自合成工段的粗甲醇经过四塔流程进行精馏,得到高纯度的甲醇,其对最终产品的质量有着直接的影响。

1 煤气化过程原理

煤气化反应是利用气化剂和煤中的可燃物在高温下发生反应,生成CO,H2等可燃气体的过程。 常用的气化剂有空气、氧气、水蒸气等。在反应中,有别于传统煤燃烧过程中通入过量空气的做法,在煤气化技术中, 通入的空气量一般是理论空气量的1/5 到1/3。 而产物则以CO 和H2为主,过程中只有小部分煤炭参与燃烧反应。

在气化反应过程中, 煤经历了一系列复杂的物理及化学变化,其中包括:干燥、热裂解、焦在氧气、水蒸气、二氧化碳、氢气、甲烷、一氧化碳等气体中的气化与燃烧等。反应速率及程度取决于温度、压力、煤种和由气化炉决定的停留时间、传质传热条件等的影响。

煤气化过程中包括以下主要反应:放热反应:C+O2→CO2

吸热反应:C+H2O→CO+H2

C+CO2→2CO

变换反应:CO+H2O→CO2+H2

总体来看,煤气化过程是一个强吸热过程,从热力学和动力学角度进行分析,高温有利于气化反应的进行。 而气化反应又是个体积增大的过程,所以增加压力会使化学平衡向相反的方向移动,但是增加压力可以提高反应速率,增加生产能力,因此应该综合分析对各方面的影响。

2 气化炉模拟模型

2.1 Texaco 气化炉工作原理

气化工段采用Texaco 水煤浆气化技术。 Texaco 气化是一种水煤浆进料的加压喷流床气化工艺。

Texaco 水煤浆气化炉在四周装有耐火砖衬以承受高温高压,采用95%的O2作为气化剂,操作压力很高,属于增压喷流床气化,气化炉由喷嘴、气化室和激冷室等组成。 其中喷嘴有三个通道,工艺氧气走一、三通道,水煤浆走二通道。 Texaco 气化炉的上半部分是气化区;下半部分是煤气冷却区。 在高速氧气流的作用下,水煤浆通过顶部的喷嘴被完全破碎、雾化,并喷入气化炉。 然后,在炉内受到耐火衬里的高温辐射下,迅速预热,并依次经历水分蒸发、煤的干馏、挥发物裂解、燃烧及炭的气化等物理化学过程。 最后,生成主要成份为氢气、一氧化碳、水蒸汽、二氧化碳等的合成气。热的合成气和熔渣从气高温反应区向下进入煤气冷却区,合成气经过冷却后进入下一单元。

2.2 Texaco 气化炉模型的假设

利用AsPenPlus 模拟软件建立Texaco 气化炉模型时的假设条件:

1)煤浆和气化剂在炉内瞬间完全混合;

2)煤中的H、O、N、S 完全转化为气相;

3)气化炉内无压力降,且压力恒定;

4)煤中的灰分为惰性物质,在气化过程中不参与反应;

5)水煤浆中的煤粉颗粒温度均匀,无梯度;

6)所有气相反应速度都很快,且达到平衡。

2.3 Texaco 水煤浆气化炉模型

在模拟时, 将气化炉用三个模块进行模拟, 分别是RYiekl 反应器、RGibbS 反应器和SEP 分离器。RYield 收率反应器是具有规定反应程度和转化率的化学计量反应器模型, 它的作用是将煤分解为水、灰份和单元素分子S、O2、N2、C、H2等, 并将裂解热传入RGibbe 模块中。在这里利用Calculator 应用模块使各元素的转化率与煤的元素分析数据相对应。 RGibbS 模块是平衡反应器模型,它利用GibbS 自由能最小原理实现化学平衡和相平衡, 计算得到气化炉出口温度及主要组成。SEP 模块对气化炉的出口产物进行气-固分离。

2.4 气化炉的模拟方法

本模拟中,流股类别设定为MCINCPSD;煤(COAL)和灰分(ASH)定义为非常规组分(Nononconventional)。在非常规组分固体性质中选择煤及灰分的焓和密度计算模型。 分别选用常用煤的焓模型(HCOALGEN)与密度模型(DCOALIGT)。 在煤的焓模型选择栏中,Option Codes Value下的Heat of Combustion 要手动输入为6, 即将HCoMB 设定为User input value,其它数值取默认值1。 灰分的焓模型及密度模型均选择默认值1。

此外,在Properties/Paramcters/Pure Component 下面需要新建目标HEAT,选择类型为HCOMB,并输入数值来规定煤的发热量。

3 流程介绍

煤浆与高压氧气按照一定的氧煤比进入气化炉,在高温高压下反应而产生合成气(CO、H2、CO2等)。 氧气通过烧嘴的中心管和外环管,煤浆通过烧嘴的中环进入气化炉。

煤中的灰份在高温下熔融,熔渣与热合成气一起离开气化炉燃烧室从反应室顺流向下进入气化炉下段激冷室,被激冷水淬冷后合成气温度降低至约223℃。熔渣迅速固化并产生大量蒸汽,被水蒸汽饱和并夹带少量飞灰的合成气从激冷室上部合成气出口排出。气体与从喷嘴喷出的洗涤水混合,完全润湿夹带的固体颗粒后进碳洗塔T01,再沿下降管进入底部水浴内。碳洗塔为板式塔,合成气穿过水层,固体就沉入水中。 而后送至变换工段。

4 模拟结果及分析

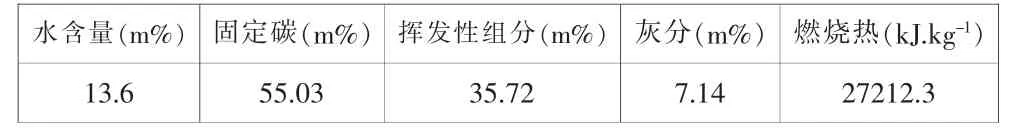

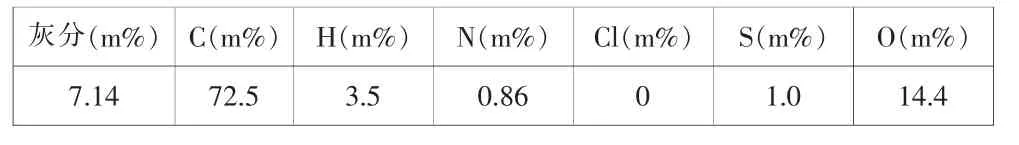

模拟中选用的煤的特性数据见表1 和表2。

表1 工业分析

表2 元素分析

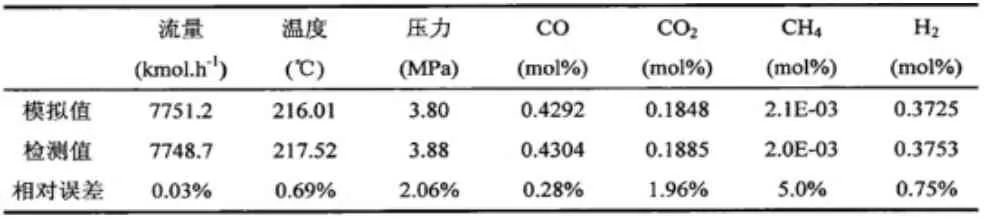

表3 煤气化工段出口物流结果

煤气化段出口物流模拟结果及其与实际物流数据的比较见表3。关键组分的相对误差都小于3%。可见,本文所建模拟流程良好地表达了实际的生产过程。 并且可以在此基础上对关键操作参数进行分析。

下面,对气化工段主要操作参数做灵敏度分析:

(1)气化压力的影响

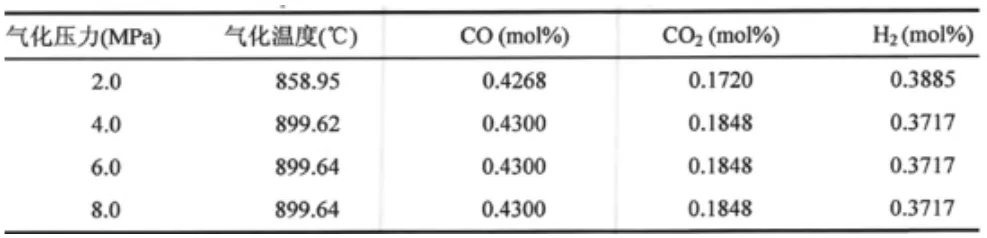

在其它条件保持定值的情况下,改变气化压力,模拟结果如表4所示。 从表中可以看出,对整个煤气化反应体系而言,由于温度比较高,气化压力在2MPa 以上变动时对煤气化反应几乎没有影响。 但对于实际生产过程,气化压力提高,单位时间可获得的气体量增加,产能相对有所增加。 所以气化压力应略大于2MPa。

表4 气化温度及各组分组成随压力变化分布

(2)氧煤比的影响

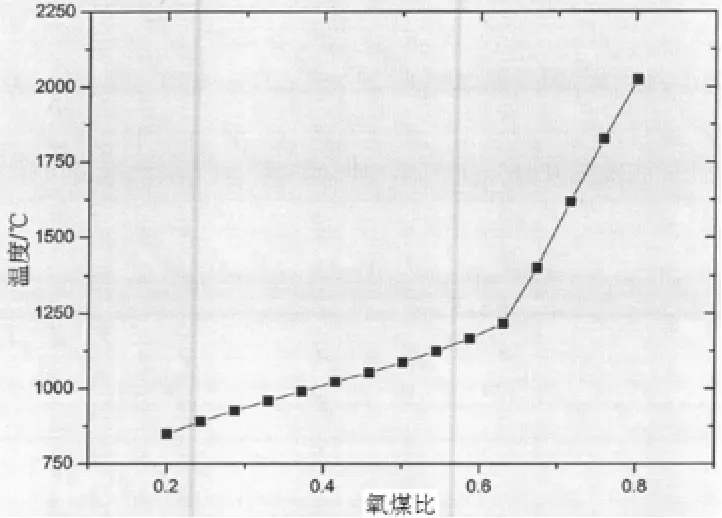

其它条件保持定值的情况下,改变氧煤比,模拟结果如图1:

图1 氧煤比对气化温度的影响

氧煤比的增加,就意味着氧气流量的增加,从而导致燃烧反应量的增加,进而气化炉温度升高。 气化炉温度升高,使气化反应加剧。 然而,因为氧气流量的增加,加快了燃烧反应,使CO 和H2更多的被烧掉了,但是CO 和H2的绝对量是增加的,所以提高了粗煤气热值和碳转化率。 随着碳的燃烧反应,CO2的量也有所增加,水蒸汽含量也增加了,所以H2和CO 的含量相对降低,CO2和H2O 的含量升高。 因此,虽然气化温度的升高使气化反应加剧了,但是有效气体成分却减少了。

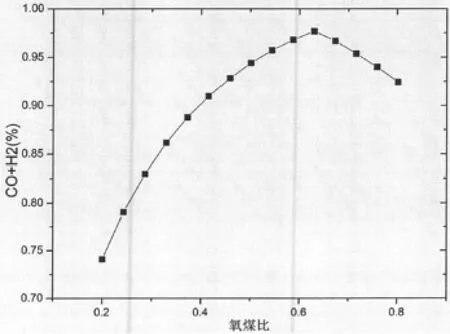

图2 氧煤比对有效气体摩尔百分比含量的影响

如图1 和图2 可见,随着氧煤比的增加,煤的气化温度升高,煤气中的有效气体含量(CO+H2)先升高后降低,并且拐点对应的最佳氧煤比为0.62。

4 结束语

本文对煤气化工段建立的流程模拟良好地表达了实际的生产流程,并通过分析解决了生产中遇到的问题。 其成果可以总结为几点:

4.1 煤气化工段模拟结果与实际检测值吻合良好;

4.2 为保证较高的碳转化率和产能, 气化炉操作压力应略大于2MPa;

4.3 氧煤比应在0.62 左右。

[1]张子锋,张凡军.甲醇生产技术[M].北京:化学工业出版社,2007.

[2]姚佩芳,房鼎业,朱炳辰.多段原料气冷激型甲醇合成塔的定态模拟[J].华东化工学院学报, 1990,(4):401-407.

[3]应卫勇,房鼎业,朱炳辰.大型甲醇合成反应器模拟设计[J].华东理工大学学报,2000,(1):5-9.