PLC控制技术在自来水厂自控系统中的应用

2013-08-16徐龙

徐 龙

(广东粤港供水有限公司,广东 深圳518000)

近年来,城市供水问题日益严峻,自来水厂的建设也不断加快,各种控制设备也相继得到应用。其中,PLC 自动控制系统就在自来水厂中得到广泛的应用,并取得了较大的经济效益和社会效应。所谓的PLC 控制技术,就是利用一种专门在工业环境下应用而设计的数字运算操作的电子装置进行有关的控制。而将PLC 控制技术应用于自来水厂会对提高水厂水质监控的准确性和实时性以及提高水厂工人的生产效率和设备的耐用性有着积极意义,本文就PLC 控制技术在自来水厂自控系统中的应用进行了探讨,以期能为PLC 控制技术更好地应用在自来水厂自控系统中而提供参考。

1 水厂控制系统概况

根据水厂控制的工艺流程和功能要求,自动控制系统采用罗克韦尔的PLC-5 软硬件设备,两级的集散式系统结构。第一级是厂级调度工作站(简称主站),第二级是区域控制室工作站。

在本系统中,设置了2 个主站(ZK1、ZK2),它们互为热备,当一个主站出现故障时,所有控制权自动转向另一个,这时可以及时维修故障的主站。这样,既提高了整个系统的平均无故障时间,又增加了系统的稳定性和可靠性。主站负责全厂生产过程的调度、控制、管理以及信息处理,能显示、记录和处理报警,能指挥下一级分站操作运行,能打印整理汉化工作报表、绘制曲线,能实现自动控制和手动控制,并直接控制全厂设备。在中控室的ZK1、ZK2 机器上设置了数据记录功能,该记录被存入DBASE 数据库文件,可以在Excel 中查询历史数据。现将数据记录期限设置为3 个月。

由于我厂面积大,各水池比较分散,控制功能比较复杂,控制设备差别较大,PLC 的I/O 的寻址能力、机架数量和负载能力有限,因此不可能只用一个分站来完成全厂的控制。根据地理位置分布情况、控制功能及控制设备的距离等因素,把全厂控制分为6 个子系统,它们是取水系统(第一分站)、投药系统(第二分站)、过滤系统一(第三分站)、过滤系统二(第六分站)、送水系统(第四分站)和中控系统(主站)。

2 通信方式

主站和各分站之间通过DH+(DATA HIGHWAY PLUS) 连成局域网以实现资源共享。二分站、三分站、六分站、四分站工控机与PLC-5的通信采用RS-232C 通信方式。DH+局域网采用令牌传递方式,DH+的站间通信是通过MSG 指令启动并控制的。主站和加药分站、滤池分站、送水分站的通信用此方式。主站和取水分站的通信是通过无线电台进行的,这是由于取水口距离水厂有1km,无法用DH+进行可靠且经济的有线通信。

3 各分站自动控制软硬件

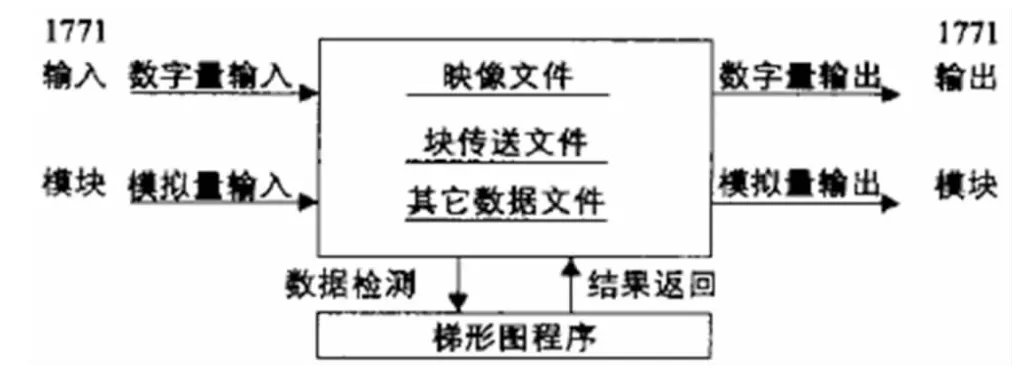

各分站PLC 硬件由A—B 公司提供,由1 块电源模块(1771—P7)、1 块CPU 模块(1785—L20B),以及若干I/O 模块组成。I/O 模块、数据存储和梯形图程序之间的关系如图1 所示。

图1 I/O 模块、数据存储和梯形图程序之间的关系

运行罗克韦尔Logix5 软件,可以管理各分站PLC 的梯形图程序。运行罗克韦尔RSLinx 软件,可以实现Logix5 与罗克韦尔RSView32软件的链接。运行RS—View32 软件,可以监控各分站的生产数据,而且在重要的生产过程中,可让报警过程作用于计算机的内部蜂音器进行报警。

4 各分站PLC 控制传输过程

取水泵房(第一分站)PLC 模块位置如图3 所示。取水泵房的主要任务是开/停4 台水泵和监测吸水井液位。机组的开/停由清水池水位、送水泵的运行情况、用水高峰时段以及送水管网压力等因素决定。用吸水井液位来演示模拟量PLC 输入过程。现场采样是由E+H 公司提供的超声波液位计FMU230 完成,数据转换成DC4~20mA 输出,经过同轴电缆送到第一分站PLC 上的1771—IFE(5)模块上的11、12 端子,模块地址为I:004/04,当PLC 扫描I/O 口时把数据存储在映像文件N10:87 里,标记数据库对应符号为F\LT100,并实时、动态地显示在RSView32 监控软件监控屏幕上。为了能在中控室(主站)监控画面上同步显示,需要通过PLC 来实现,数据文件N12 是无线电台发射专用的,以数据1005 为起始发送数据,主站接收数据,并存入主站数据库,并通过主站RSView32 同步显示,并通过A-B 公司的1784-PKTX 卡,在DH+上实现数据共享。

净水车间主要对原水进行加药、加氯处理。加药系统由5 台计量泵、2 台变频器和2 台流动电流仪(SCM)完成自动控制。加药量由原水的流量、浊度来决定。PLC 采集原水流量信号,并自动调节变频器输出频率来改变计量泵的频率,最终改变加药量。SCM 自动调节计量泵冲程来精确投药量。PLC 控制1# 计量泵投药过程如下。现场由美国ChemTrac 公司生产的SCC3500XRD 流动电流仪完成SC(流动电流值)采集,并把SC 与工艺最佳设定点SP 作比较,在自身PID 控制作用下,自动调大或调小输出的冲程量,使当前SC 值与SP 一致,并以DC4~20mA 输出,送到第二分站PLC 机架上1771-IFE(2)模块的18、19 端子,地址为I:010/07,数据存储在映像文件N10:54 里,对应标记CHONG1,通过梯形图(如图2 所示)传送到输出文件N35:5,从模块1771-OFE(2)上地址为O:060/0 的端子输出(对应的标记数据库符号DP1CC),送到1# 冲程泵调节端上,控制计量泵冲程,从而改变加药量。1771-IMD 模块和1771-0MD 模块是开关量输入输出模块,1# 计量泵运行信号从1771-IMD(4)模块地址I:012/04 输入,1771-OMD 模块端子(地址0:37/10)输出,控制1# 计量泵运行,数据通过DH+进入局域网。

图2 SCM 输入输出梯形图

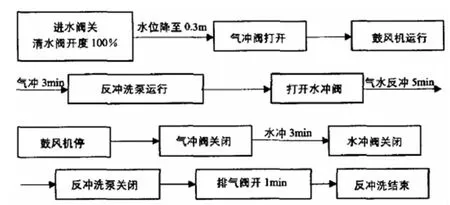

滤池控制系统的主要控制对象有4 个反应池、4 个平流沉淀池、14 个气水反冲洗滤池、3 台反冲洗泵、3 台鼓风机、3 台空压机及变配电系统。滤池控制系统的主要任务是过滤时的液位控制和清洁过滤砂时的反冲洗控制,且使过滤和反冲洗不断循环交替进行。单元滤池的PLC 主要完成本格滤池的恒液位过滤控制和本格滤池的进水阀、清水阀:排水阀、气冲阀、排气阀、水冲阀等的自动控制,及数据采集。为了实现等速恒液位lm 的过滤,就要使滤池的出水量等于进水量,根据滤池水位变化来调节清水阀的开启度以控制出水量的大小。而当滤池的运行满足反冲洗的约束条件时,需要进行反冲洗清洁滤沙。反冲洗PLC 处理过程如图3 所示。

图3 反冲洗

滤池系统PLC 分为2 个子系统(第三分站和第六分站)。以第六分站为例,它又包括1 个主站和5 个远程I/O(7#RI/O、8#RI/O、11#RI/O、12#RI/O),1771~ASB/E 是远程适配器。此处以8# 滤池恒液位说明PLC控制。

由液位计测量8# 滤池液位,液位信息传输到六分站主站1771-IFE/C,地址I:000/0,标记PIT601,从1771-OFE/C 上地址O:002/0 输出,标记RAG601,PLC 字N12:100,和8# 出水阀控制系统连接。数据通过DH+进入局域网。

送水分站的主要控制对象是送水泵、送水泵抽真空系统、出厂水及排水系统。送水分站共有5 台水泵,开停送水泵的台数由公司调度室发信号给中心控制主站,再由中心控制主站发出开停泵信号,由送水分站PLC 完成水泵开停过程。1#、5# 水泵由西门子大功率变频器控制。1#、5# 机组N12:34。8# 滤池出水阀位置反馈信号地址I:000/4,标记ZT601,PIC 字N12:38,经过PLC 的PID 调节PLC 控制面板。选择PID 闭环控制,通过压力给定(40%表示给定压力为39.2N),PLC 比较返回的压力值自动调整变频器,使电机能根据用户用水量的大小自动调节供水,将管网压力保持在39.2N 左右,实现恒压供水。

5 结束语

综上所述,将PLC 控制技术应用于自来水厂中,会对提高水厂水质监控的准确性和实时性以及提高水厂工人的生产效率和设备的耐用性有着积极意义,并因此而得到了广泛的应用。本文就PLC 控制技术在自来水厂自控系统中的应用进行了探讨,相信对PLC 控制技术更好地应用在自来水厂中有一定的帮助。

[1]王建平.PLC 在水厂加药自动控制系统中的应用[J].科技资讯,2011(11).

[2]梁远锦.自来水厂PLC 自动控制系统的应用研究[J].管理观察,2009(35).