发动机连杆体/盖结合面定位及裂解加工新工艺研究

2013-08-16孙利涛

孙利涛 王 勇 张 强

(承德苏垦银河连杆股份有限公司,河北 承德067000)

0 引言

连杆裂解加工作为极具发展潜力和竞争实力的新技术,以其精密、优质、高效率、低成本的显著优势而日益被研发应用,随着该技术的日臻成熟以及全球汽车工业的飞速发展,其应用前景将十分广阔。

1 连杆体/盖结合面定位方式

连杆工作时,承受活塞顶部气体压力和惯性力的作用,而这些力的大小和方向都是周期性变化的。因此,连杆受到的是压缩、拉伸和弯曲等交变载荷。连杆体与连杆盖必须配对加工,且在安装时不得互相调换或变更方向。为此,在结构上采取了定位措施。传统的平切口连杆盖与连杆体的定位多采用螺栓定位,如图1(a)所示,是利用连杆螺栓中部精加工的圆柱凸台或光圆柱部分与经过精加工的螺栓孔来保证的。斜切口连杆常用的定位方式有止口(搭接扣)定位(图1(b))、凸凹槽定位(图(c))、锯齿定位(图(d))、套筒定位(图1(e))等。

图1 连杆体/盖结合面的定位形式

上述斜切口连杆结合面的加工主要采用成形铣削、 成组铣削、成组拉削等工艺技术,其工艺复杂程度、刀具、定位夹具的设计以及加工参数的确定难度均较大,工序合格率低,工序成本不尽如人意。有别于传统连杆体/盖的定位方式,连杆裂解加工是以断裂面定位,如图1(f)所示。该断裂面为整体加工的连杆大头孔断裂而形成的自然形态的三维凹凸曲面,可使连杆体与连杆盖紧密接触并相互锁定,避免二者之间任何方向的相对移动,从而可获得良好的重复定位精度及装配精度。

2 连杆裂解加工新工艺

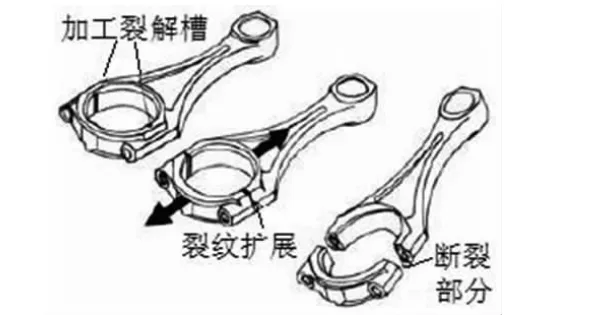

随着工程设计中对结合面的设计要求越来越高以及以吻合程度最好为基本出发点,同时避免传统连杆加工结合面形式的弊端,使得基于连杆裂解加工新技术的断裂面定位形式得以运用推广。它是利用断裂形成的一对具有宏观形态参差、微观互补耦合的三维凹凸面的啮合,实现三个方向精确定位的体/盖结合形式。断裂剖分的结合面不再进行任何机械加工,其主要过程如图2 所示。

图2 连杆裂解过程

3 连杆裂解加工原理及关键工序

3.1 裂解加工原理

裂解加工的原理是将整体锻造的连杆毛坯大头孔人为产生裂痕,形成初始裂纹源,然后用特定方法控制裂痕扩展,达到连杆本体与连杆盖分离的目的。

它利用了裂纹技术及断裂力学的应力集中理论,在预定断裂位置加工具有一定深度和尖锐度并沿大头孔轴线方向贯穿的切口,预定切口的出现会改变应力的分布状态,产生局部高应力即应力集中。只要连杆裂解材料具有缺口敏感性,就可以运用应力集中理论在预定切口处产生高应力区,形成应力集中。裂纹由预制切口的高应力区起裂并向外不断扩展直至完全断裂,从而实现连杆盖与连杆体分离。

3.2 关键工序

裂解加工中有三道关键的、核心的工序:加工连杆大头孔预制切口工序、施加径向力裂解与杆/盖精确复位工序、定扭矩上螺栓工序。这三道工序的自动化生产工艺与装备是实施连杆裂解技术、保障产品质量的基础和前提。

(1)加工预制切口工序

切口的设计和加工制造是裂解加工技术的关键,也是裂解加工的核心和首要工序。预制切口的目的是提高应力集中系数,满足张开型断裂条件,保证断裂发生在预定位置。合理的切口位置设计、几何参数的选择以及先进的加工方法可有效降低裂解加工载荷,保证裂解加工的质量要求。

(2)连杆大头孔定向裂解

连杆大头孔定向裂解的目的是要使连杆盖与连杆本体分离。由于切口的预制加工形成了应力集中,通过施加垂直于预定断裂面的载荷进行定向引裂,在满足脆性断裂的发生条件时,预制切口处率先起裂,之后裂纹迅速失稳扩展,直至连杆盖与连杆本体分离。这一过程中几乎没有塑性变形,因此是一个无屑断裂剖分的过程。

在定向裂解过程中,必须限制大头孔变形,防止单边断裂或撕裂,保证断面啮合性,防止断裂线过分偏移,防止大面积掉渣等。目前,国外有几种连杆裂解工艺方法和相应的技术装备,均是为了实现上述目的,保证裂解加工质量。连杆裂解工艺方法是否合理、技术装备是否先进、可靠,直接影响连杆裂解质量和大头孔裂解时的变形量。裂解质量主要体现在断面的啮合性、裂解的成功率;而大头孔裂解时变形量太大,将影响精镗大头孔的圆度工艺性乃至产品的质量。一般情况下,裂解前后大头孔直径平均变化量要控制在0.05mm 以下。

(3)螺栓预装备及定扭矩装配

在定向裂解加工工序后,虽然连杆盖与连杆本体精确复位并实现了杆、盖完全啮合。但为了后续的机加工,在裂解后需要采用螺栓将杆、盖连接起来,并施加定扭矩。通常,为了使裂解后的连杆本体与盖的完全啮合、不松动、不错位,要采用定位精度高的自动上、下料机械手,将连杆由裂解工序传送到定扭矩上螺栓工序。

4 裂解加工的先进性与经济性

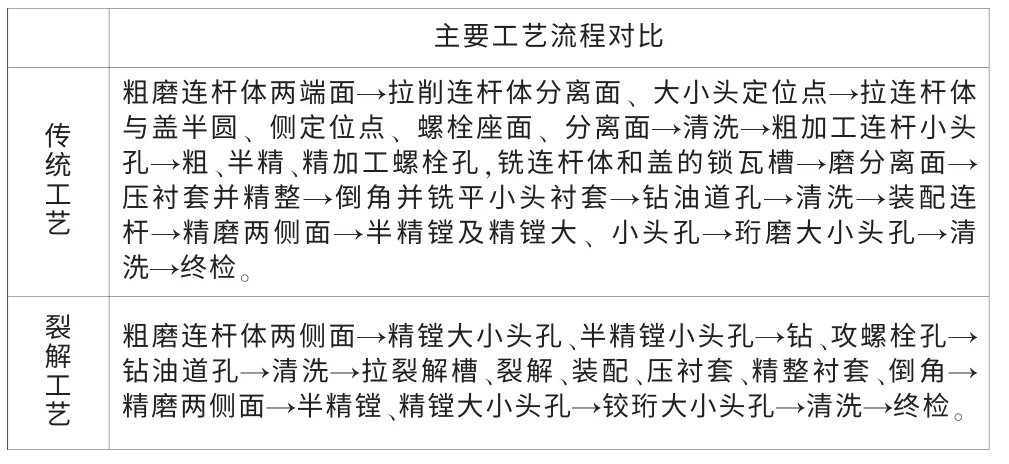

所谓的连杆裂解加工技术的先进性与经济性是同传统的连杆生产技术相比较而言的。传统加工工艺流程与裂解加工工艺流程对比如表1 所示。

表1 连杆传统加工工艺与裂解工艺流程对比

同传统的连杆加工工艺相比,裂解加工具有以下优势:

(1)传统工艺需要分别锻造连杆盖和连杆体,或者整体锻造连杆,再用铣刀将留有、 切断余量的连杆锻件大头孔分离成连杆盖和连杆体;裂解加工是以整体加工代替分体加工。

(2)传统加工方法连杆盖和连杆体的结合面需要精加工,精度要求很高,需要粗磨、精磨等多道工序;裂解加工的结合面无需再加工,省去了分离面的拉削与磨削等工序。

(3)传统加工方法的连杆盖与连杆体之间需要定位元件,需要用专用螺栓、插销等特定元件来保证连杆盖与连杆体的可靠定位;而裂解加工方法的结合面具有凹凸不平的三维结构特征,能够实现盖、体之间的自动准确啮合,相互锁定,因此能够保证二者之间的精确定位和装配,消除相对运动,同时大幅度提高连杆的整体强度,减少了连杆总成的大头孔变形,使连杆承载能力、抗剪能力与装配质量大幅度提高。

(4)传统工艺中连接螺栓孔结构复杂,表面加工精度要求高,且螺栓孔的加工要与结合面保持很高的垂直度,这些问题大大增加了连杆的加工难度、加工工序和制造成本。而裂解加工技术中的螺栓仅仅起联结作用,不再有任何定位要求,从而简化了螺栓孔的结构设计和整体加工工艺,降低了螺栓孔的加工精度和加工成本。

5 裂解连杆所用的材料

目前,裂解连杆采用的材料主要有三种:

以C70S6 为代表的高碳微合金非调质钢、 以36MnVS4 为代表的中碳钢及粉末锻造材料。以上三种材料在我公司均已批量生产。

粉末锻造通常是指将粉末烧结的预成形坯经加热后,在闭式模中锻造成零件的成形工艺方法,是将传统粉末冶金和精密锻造结合起来的一种新工艺,并兼两者的优点。粉末锻造连杆形状和尺寸精度好、材料力学性能高、生产工艺简单并且可靠性高,是今后裂解连杆材料的新方向。

6 结束语

总之,采用裂解工艺加工的连杆具有结构简单紧凑、体/盖定位准确、连杆大头孔失圆度小、三维结合面等优点,对产品轻量化、降低噪声、提高使用寿命等都有极大的贡献。

[1]寇淑清,杨慎华,邓春萍,等.裂解工艺—发动机连杆制造最新技术[J].中国机械工程,2001,12(7):839-842.

[2]谷诤巍.发动机连杆裂解加工工艺[J].新技术新工艺,2003(7):14-15.

[3]寇淑清,杨慎华,金文明.连杆裂解加工新技术与装备[J].机械工人,2002(11):5-7.