重型燃机压气机轮盘冷加工方法

2013-08-14王俊

王俊

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150040)

1 转子结构和轮盘的加工工序

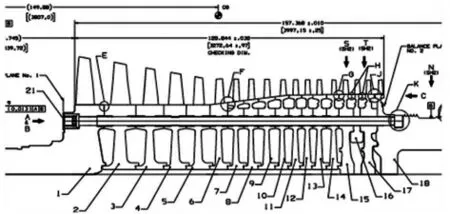

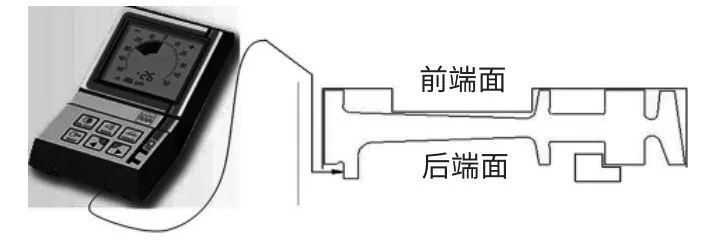

图1 是9FA 燃机压气机转子的结构图。

图1 压气机转子装配结构

可以看出,轮盘各级之间通过凹凸止口配合叠装在一起,通过长拉杆拉紧。装配结构上要求单级轮止口、螺栓面配合面加工的尺寸精度、形位公差必须保证。

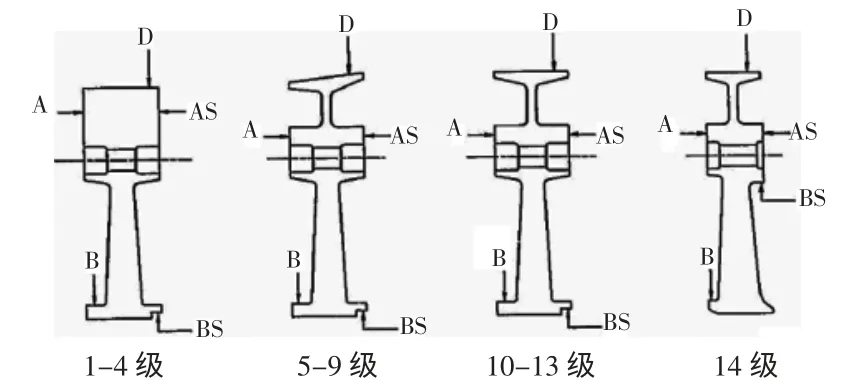

一般地,各级轮盘止口跳动、螺栓面跳动、平面度要求为0.01~0.02mm 之内,跳动测量具体位置如图2 所示。

图2 单级轮盘形位公差跳动测量位置

轮盘加工主要工序有:(1)粗精车削(加工端面外圆内孔轮廓型线);(2)钻镗(加工拉杆螺栓孔);(3)拉削(圆周榫槽加工);(4)磨削(螺栓面平面度、平行度的保证);(5)喷砂,喷漆(表面处理工序);(6)无损探伤等。

其中,重要关键尺寸主要由车削和磨削工序实现,本文主要讨论车削和磨削的加工技巧。

2 压气机轮盘车削加工方法

2.1 加工流程

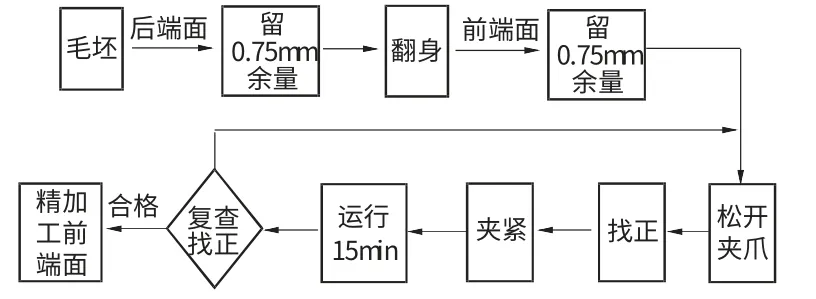

如图3,单级轮盘车削加工流程包括:(1)粗车后端面留0.75mm 余量;(2)松开夹爪几分钟;(3)重新夹紧找正;(4)精加工后端面;(5)轮盘翻身;(6)通过中心孔,按凹止口找正;(7)粗车前端面,留0.75mm 余量;(8)松开夹爪几分钟;(9)重新夹紧,按凹止口找正;(10)精加工前端面。

图3 单级轮盘车削加工流程

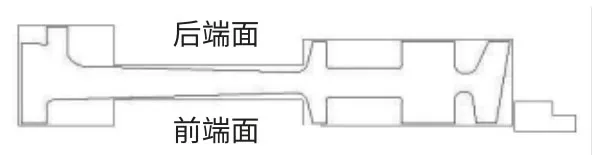

图4 后端面装夹方式

2.2 轮盘立车车削的装夹方式

前端面装夹时,夹爪反拉夹紧,保证外圆一刀完成不需要接刀。找正时,使用电感测微仪。加工凸止口一侧时,按加工好的凹止口找正,保证前后止口的同心度。

图5 前端面装夹方式

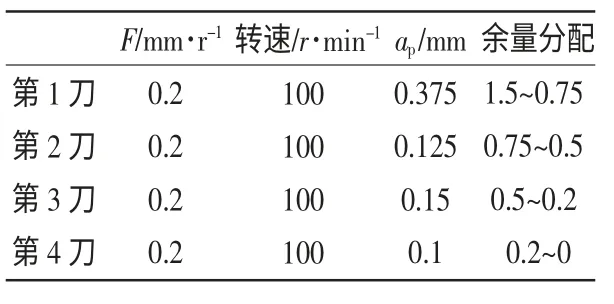

2.3 止口车削加工参数

轮盘止口配合面的精度要求都在0.01mm 之内,粗糙度要求Ra1.6,同时止口直径φ180mm,因此立车车削转速必须达到100r/min 以上才能达到表面质量要求。

通过反复实践,总结出可行的加工参数如表1 所示。

表1 止口圆加工参数

3 磨削工序的合理工艺方法

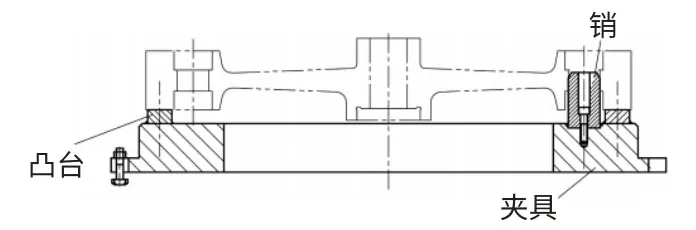

3.1 压气机轮盘磨削的正确装夹方式

轮盘用胎具装夹,端面孔定位。装夹之前磨平胎具等高垫铁,跳动量小于0.005mm 方可安装工件。

图6 磨削胎具装夹方式

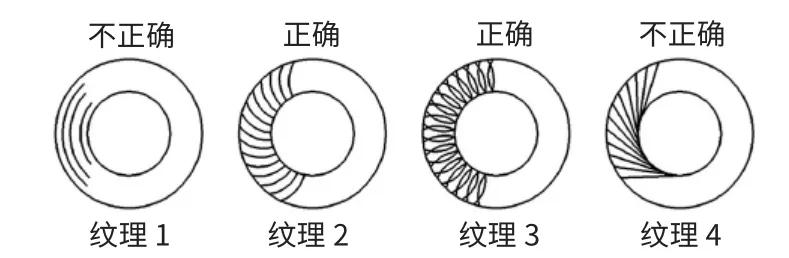

3.2 端面正确的磨削纹理

叶轮之间的纹理必须呈辐射线方向分布,轮盘之间相对转动时接触面之间的纹理垂直,才能够产生最大摩擦力,从而转子转动时,在轮盘之间产生比较大的传递扭矩。如图7 所示,纹理2 和纹理3 是正确的纹理形式。

图7 符合要求及不符合要求的各种纹理

3.3 实现特殊纹理的磨削走刀方式

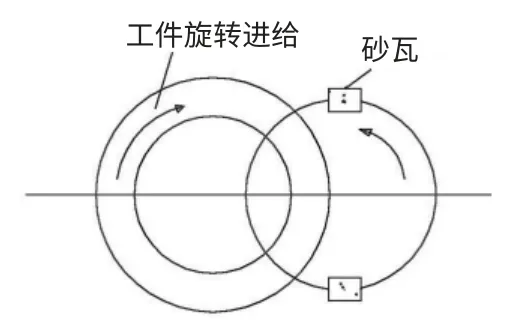

图8 实现特殊纹理磨削的机床进给方式

要实现这种特殊的表面纹理,必须在磨削工艺中重新设计工件进给方式和砂轮磨削布置方式。新磨削工艺采用固定在转轮上间隔砂瓦端面磨削代替砂轮滚动磨削,工件旋转进给,在叶轮端面形成辐射分布纹理。

4 结论

止口配合面,螺栓配合面的精度取决于立车设备精度及加工工艺的合理性。通过生产加工六级轮盘,完成了整个粗精车的顺序、找正方式、基准转换、夹具夹紧方式、止口进刀方式、每刀工步加工参数的确认。

合理的找正方式能保证两侧止口加工后的同心度。在凹止口翻身后使用电感测微仪找正按凹止口基准加工凸止口,保证了两边止口的同心度。

夹具的夹紧、松开两种状态下的工件变形会对加工精度产生影响,因此在进入最后精加工时,要适当松开夹具放置几分钟,让应力变形得到释放,然后夹紧精加工到尺寸,能将装夹变形带来的误差降至最低。

每级轮盘的螺栓面都要进行磨削,保证前后螺栓面的平行度、平面度、跳动在设计的公差范围内,必须使用平面磨床磨削前后螺栓平面。由于是拉杆转子,轮盘之间依赖预紧螺栓产生的摩擦力传递扭矩,保持相邻轮盘的磨削纹理接触后互相垂直是提高摩擦系数的有效办法,因此,在使用平面磨床磨削时,工件的进给、砂瓦的布置进给方式能产生预期设计的磨削纹理,实现了装配要求的磨削纹理。

[1]林公舒,等.现代大功率发电用燃气轮机[M].北京:机械工业出版社,2007.