砂带深磨加工磨削热分布研究

2013-08-14张伟文范四立左大利

张伟文,范四立,左大利

(东莞职业技术学院,广东 东莞 523808)

1 引言

砂带深磨磨削是一种高效经济的磨削方式[1,2]。在深磨加工时,砂带会被施加较大的磨削压力,磨削过程中工件会受到较长时间高磨削温度作用,容易造成烧伤。确定磨削过程中磨削区的热分布变化规律有助于选择合适的磨削参数,避免烧伤的出现。

磨削加工磨削温度的研究可分为基于理论分析的计算机模拟及实验研究两种手段。Malkin 和Guo 总结了磨削加工中磨削热的热分析各种方法[3]。在理论方法方面,徐慧蓉等研究了高效深磨中温度场[4];郭力采用不同的连续热源模型和有限元方法研究了对工程陶瓷在深磨中温度场的变化规律[5]。实验研究方法方面,郭力等采用热电偶测温方法研究了磨削接触区的最高温度[6]。针对深磨加工,Jin 等用试验方法研究砂轮深磨加工磨削区的瞬时温度传递过程[7]。磨削热研究多是针对固结磨具进行的,对于砂带形式的磨削热研究则尚显不足。和砂轮磨削相比,砂带磨削的磨削热分布不仅和砂带速度、工件速度相关,还受接触轮压力、磨削深度等因素影响。在砂带磨削过程中,弹性的砂带与工件接触紧密,磨削区容易产生持续的高温。为了进一步了解砂带磨削过程中磨削温度的变化,本文将采用实验方法来研究砂带磨削加工中在磨削区的磨削热分布规律。

2 砂带磨削

砂带磨削加工是常用的磨削加工方式,它可以加工大部分的金属材料及非金属材料。由于砂带磨削其加工效率高,可用于深磨加工。其深磨效率甚至高于普通铣削,且可加工复杂的成型曲面工件,具有生产率高,加工成本低,表面质量高等优点。

图1 砂带磨头结构及磨削过程示意图

如图1 所示,砂带磨头主要由驱动轮、接触轮和砂带几部分组成。砂带套在接触轮和驱动轮的外表面,张紧并由驱动轮旋转,磨削面处于接触轮上的砂带与工件接触面。接触轮可以使用橡胶材料或金属制造,橡胶材料的弹性接触使砂带磨削比砂轮磨削更贴合工件,磨粒的受力更为均匀,磨削效率也更高。

砂带自身是由基材、磨料和粘结剂三部分组成(图2所示)。基材是磨料与粘结剂的承载体,一般以纸、布、化学纤维或混合基材作为主要原料,具有较好柔性。粘结剂则把磨料牢固地粘结在基体上,使其具有足够的抗冲击强度。

砂带磨削加工过程中绝大部分磨削能将转化为热能,而其中大部分磨削热能经过磨削面传入工件和磨粒,对采用深磨方式加工时,形成的磨屑将带走大量的磨削热。由于砂带自身具有冷态磨削效果,砂带磨削和砂轮磨削相比,工件得到的磨削热更少,更适合用于深磨加工。

图2 砂带结构

砂带深磨较慢的缓磨加工,磨削热源作用于工件的热传递过程较长,这会引起较深的热渗透。了解该类磨削的热渗透深度及磨削温度对选择合适的磨削参数十分重要。

3 磨削温度分布测定

磨削试验是以工业砂带磨机为实验平台,设备的磨削方式设为恒压磨削式,磨削温度测量采用热电偶深埋方式测量。测量设备由热电偶感温元件、温度补偿电路、测试试件、信号放大器及数据采集设备组成。试验测试的试件由两个方块部件经粘合而成,热电偶被埋设一细小凹槽中。埋设的热电偶并轧制成薄片,热电偶和工件之间用云母薄片(绝缘云母片厚约0.01~0.02mm)绝缘。埋设热电偶薄片厚度很薄,小于0.1mm,能获得较快的响应速度,以便能较准确地测量磨削温度的变化。

图3 磨削测温试验方案

试验测试方案如图3所示。测温元件测量点埋设在工件表面的下方,并不直接露出表面。砂带每磨削一次,测温元件的埋设深度就会减少,其减少深度等于磨削深度。每次磨削,通过热电偶信号,计算机会将每个磨削过程的温度变化记录下来。

单次磨削实验仅能记录工件内部单点的温度变化情况,仅凭单点的温度变化是不能确定磨削区域的热分布情况。为此,假设磨削过程是反复连续进行,磨削过后工件内部得到了充分的冷却作用,上一次的磨削加工不影响下一次的磨削。根据该假设,单次磨削,测温点记录的是单点温度随时间的变化,单点测量的随时间变化的测温数据可视为某一瞬间等深截面上的温度变化。也就是说,单点的温度变化反映了该点所在深度下,工件内部整个截面的温度变化情况。

从上述假设出发,可通过记录多次不同深度下单点磨削温度变化数据获得不同深度下工件等深截面的温度变化情况。倘若每次磨削参数均一致,每一次磨削过程温度记录可以转化为一个瞬时的热分布,多次不同深度的测量数据可视为单次磨削过程不同深度下的磨削温度变化。当每次记录深度差足够小时,可通过数值插值方法获得整个磨削区域纵向截面的热分布。

本文试验中,磨削材料采用45 钢和SK840X-P60 砂带。和大部分金属材料的热导率一样,45 钢热导率随温度增高而降低,也就是说磨削温度越高时,越不容易散热。当采用缓磨时,磨削进给速度较慢,磨削深度较大,磨削过程会产生很大的热量,若不能有效地把热量传递出去,会导致较高的磨削高温,从而引起烧伤。

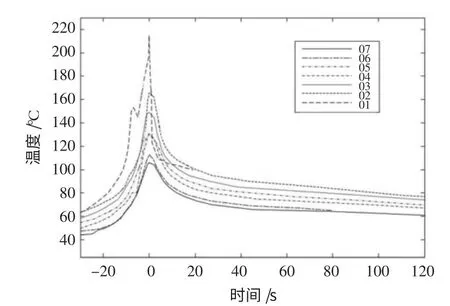

磨削试验共记录了7个不同磨削高度下的磨削温度变化,每次均采用同样的磨削参数,由于磨头橡胶接触轮具有一定的弹性,尽管采用统一的磨削参数,磨削深度有些起伏变化,整个试验的磨削参数如表1 所示。

表1 45 钢磨削试验参数

不同深度的单点连续磨削温度变化如图4 所示。图中每一线条代表一个磨削过程中测温点的磨削温度变化。图中可见磨削温度最高出现在试验07线条,接近220℃。07 线条出现折线处是因为测温点与砂带磨粒发生接触导致的。图中所有测温线均呈驼峰形状,驼峰状是由于砂带接近及离开测温点过程引起的升温及降温形成的,驼峰处磨削温度的变化随着深度降低而显得更加剧烈。本次砂带磨削试验采用了较慢的进给速度,试验的总体磨削温度均不算高,最高温约220℃,不足以造成烧伤。和砂轮磨削的缓磨相比,磨削温度低得多,这也是砂带磨削的冷态磨削特性所致。

图4 不同深度下的磨削温度测量结果

图4的磨削温度是记录单点的温度变化,它并不能直接反映磨削区的热分布。根据前文所述的假设,我们可以根据多次不同深度的磨削温度变化采用线性插值方法构造出整个磨削纵向面的磨削热分布。计算结果如图5 所示。图5中等温曲线很好地反映了磨削过程中工件在磨削区处的温度分布情况。工件高温主要出现在磨削区附近,等温线间距很小,工件高温热分布等温曲线在磨削表面呈近倒钝三角形。该磨削热分布是因为缓磨加工性质所导致,磨削深度较大和较慢的进给率,使得整个磨削区受热时间长,从而引起较高的热渗透,形成此种热分布。

图5 工件磨削温度分布结果与分析

4 结论

本文采用试验方式研究了砂带缓磨加工磨削区的磨削热分布。试验通过测量多次单点连续温度变化,并采用数值方法还原磨削区的等温热分布。结果表明,砂带缓磨加工会产生较小的热渗透,在磨削区处工件的热分布呈扁平倒钝三角形状。此外砂带深磨加工即使采用较大的磨削深度和较慢的进给速度,由于砂带冷态磨削作用以及切屑均带走大量热量,总体磨削温度比砂轮磨削要低。

[1]黄云,等.现代砂带磨削技术及工程应用[M].重庆:重庆大学出版社,2009.

[2]李伯民,等.现代磨削技术[M].北京:机械工业出版社,2003.

[3]MALKIN S,et al.Thermal analysis of grinding[M].Annals of CIRP,2007,56(2):760-782.

[4]徐慧蓉,等.高效深磨中温度的理论分析[J].机床与液压,2004(8):104-106.

[5]郭力,何利民,谢桂芝.工程陶瓷高效深磨温度场的有限元仿真[J].湖南大学学报,2009(7):24-29.

[6]郭力,严勇.磨削温度的试验研究[J].精密制造与自动化,2011(1):13-18.

[7]JIN T,STEPHENSON D J.Heat flux distributions and convective heat transfer in deep grinding[J].International Journal of Machine Tools &Manufacture,2006,46:1862-1868.