港珠澳大桥岛隧工程西人工岛暗埋段隧道模板设计及施工技术

2013-08-13赵传林张怡戈杨润来

赵传林,张怡戈,杨润来

(1.中交第一航局工程局有限公司,天津 300461;2.中交一航局第一工程有限公司,天津 300456)

1 工程概况

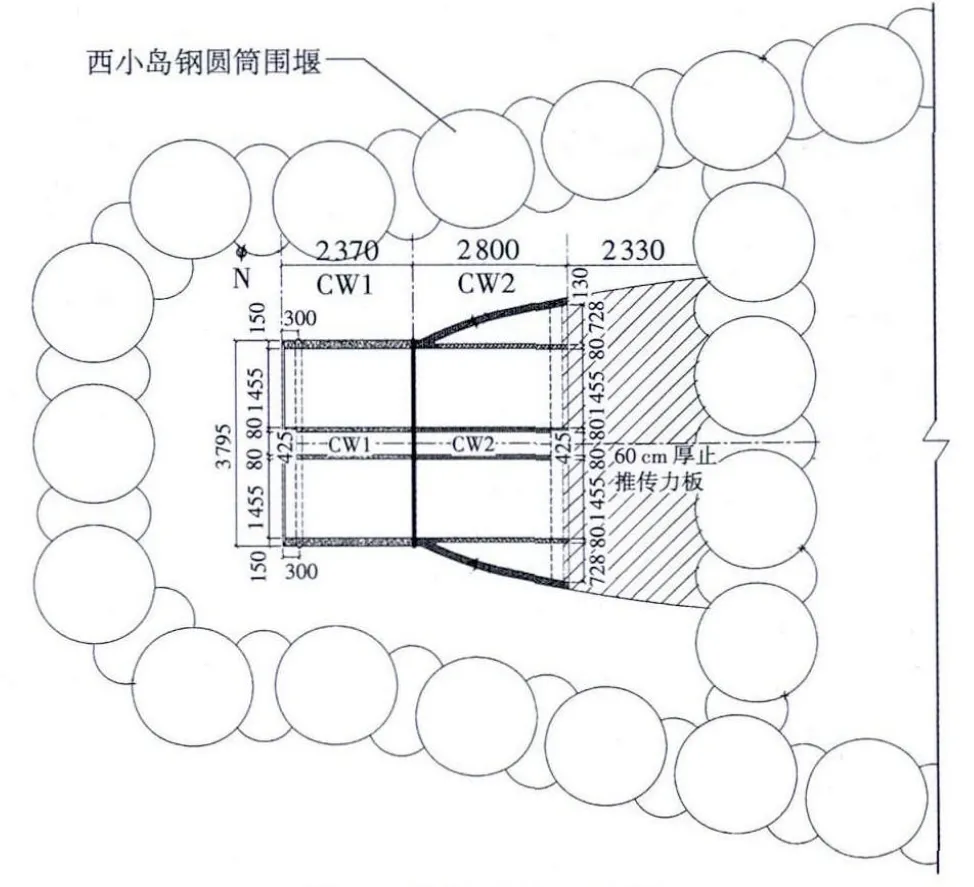

港珠澳大桥西人工岛隧道暗埋段止推段分为CW1及CW2段,设2.98%纵向坡度。其中CW1节段长23.7 m,为与首节沉管对接的现浇段,单箱双室管廊箱型结构,横断面宽度为37.95 m。隧道主体结构高达11.2 m,顶板厚130 cm,底板及侧墙厚150 cm,中墙厚80 cm;CW2节段长28 m,为单箱四室管廊型结构,横断面宽度由37.95 m渐变至 53.71 m,侧墙厚度 130 cm,与 CW1段0 mm变形缝相接,共同组成止推结构。止推段平面布置见图1。

图1 结构分段示意图

2 施工部署

2.1 结构分层浇筑划分

西人工岛隧道暗埋段结构复杂且尺寸庞大,施工作业空间十分有限,采用大型整体模板一次浇筑成型难以实施。根据现场实际情况,配备2台2 m3混凝土搅拌站,每台搅拌站供灰效率为30 m3/h,混凝土初凝时间约为10 h。为避免浇筑时间过长造成混凝土弊病及上下分层浇筑因强度不一致形成约束收缩裂缝,结构分层浇筑次数控制需适中。

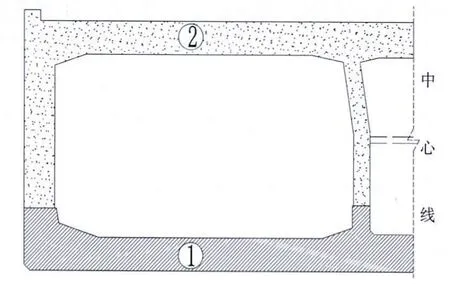

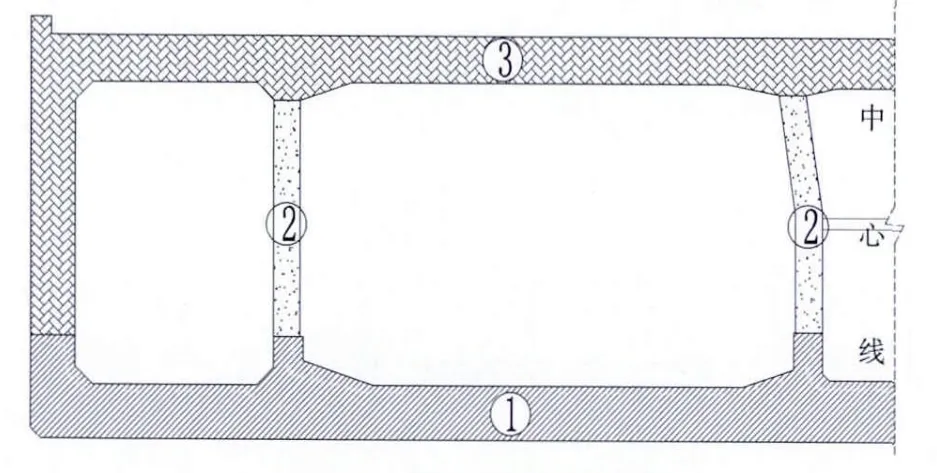

根据结构段的特点,CW1浇筑分两次进行,第一次浇筑底板,如图2中的①,浇筑方量约为1 580 m3;第二次浇筑侧墙、中墙及顶板,浇筑方量约为2 058 m3,如图2中的②。CW2浇筑分3次进行,第一次浇筑底板,浇筑方量约为2 370 m3,如图3中的①;第二次浇筑隧道内隔墙及中墙,浇筑方量约为511 m3,如图3中的②;第三次浇筑弧形侧墙及顶板,浇筑方量约为2 430 m3,如图3中的③。

图2 CW1分层浇筑示意图

图3 CW2分层浇筑示意图

2.2 岛内运输条件及模板选择

西人工岛小岛基坑内南北两侧各设置一台塔吊,壁长70 m,最大臂长处吊重2.7 t,能够实现隧道结构模板安装全覆盖。

3 模板及支架设计及安装

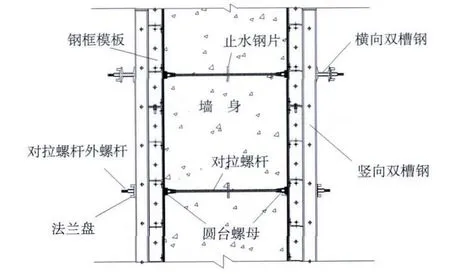

在暗埋段施工中,CW1第二层及CW2第三层浇筑时,墙厚为1.5 m(CW2侧墙1.3 m),高度达9.1 m。受本工程现场施工场地狭小,起重能力等限制,采用钢框木模作为面板,双槽钢作为龙骨,采用对拉阴螺杆保证模板刚度,与承插型盘扣式钢管支架组成系统模板。

3.1 钢框模板设计

本工程中墙身模板为整体钢框木模,由单元模板逐块拼装而成。单元模板尺寸为2.4 m×1.2 m,分面板与钢框两部分。其中面板采用17 mm厚胶合板,与钢框通过自攻螺丝固定形成整体;自攻螺丝由背面拧入,丝头不露出板面,以保证面板的光洁度。钢框边框为∠100 mm×63 mm×6 mm角钢,边框设置螺栓孔,相邻单元模板通过螺丝连接,使该模板组拼不受限制;边框内侧为加劲方格,由扁钢弯折成∠100 mm×50 mm×3 mm及∠100 mm×63 mm×6 mm角钢焊接而成,其中角钢沿1.2 m方向按0.3 m间距布置。

3.2 单块模板整体拼装

单元模板在加工场地竖向组拼成单块模板。组拼完成后,采用J型拉钩固定模板钢框与主龙骨竖向双槽钢,以提高竖向刚度。单块模板2.4 m长度方向按照30 cm、90 cm、90 cm、30 cm布置竖向双槽钢。模板拼缝间采用止浆胶条进行密合。如图4所示为J型拉钩工作示意图。

图4 J型拉钩固定双槽钢示意图

吊装前在竖向槽钢外侧通过螺栓组或焊接安装横向双槽钢的一支,以满足高大模板在吊装及施工过程中整体刚度要求。模板安装到位并确定对拉螺栓位置后,锁定横向双槽钢另一支,并拧固对拉螺栓。图5为单元钢框模板现场组拼成单片模板实物图。

为适应模板在不同构件或部位施工时的受力要求,提高模板的实用性及可延展性,在钢框模板加劲肋上开圆孔,主龙骨双槽钢腹板及翼板上设置椭圆形螺栓孔,施工现场可根据实际情况调整主龙骨安装位置,以形成不同的组合。

3.3 墙身模板整体拼装

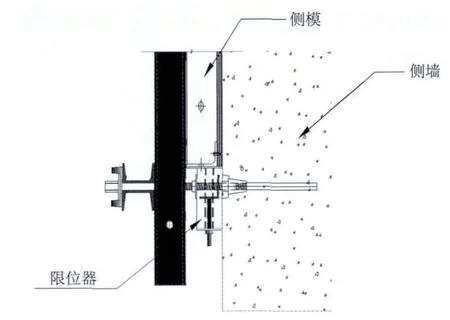

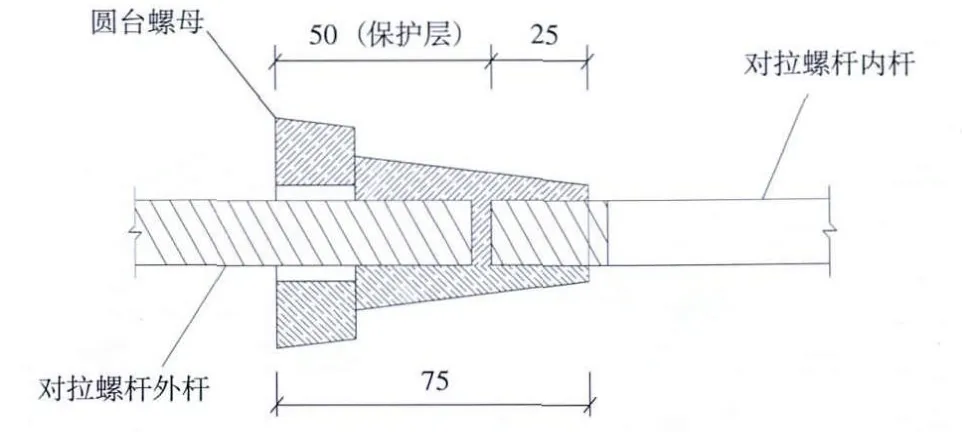

本工程中墙身模板采用螺杆对拉两侧模板自锁定固定工艺,对拉螺杆分为内杆和外杆,通过圆台螺母进行连接,丝扣采用T型扣,增加可操作性及耐用性,迎水侧墙身使用的内拉杆上焊接有止水片。圆台螺母置于模板内侧,通过与内杆拧固形成整体,其组合尺寸与墙身尺寸相同,根据墙体厚度制作定尺内杆,调整模板间距即可适应不同墙身结构要求。外拉杆穿过模板双槽钢及模板开孔与圆台螺母拧固后,通过外侧的法兰盘进行拧固,形成稳定对拉体系。拉杆根据受力需要确定间距及层距。图6为墙身模板固定工艺示意图。

图6 墙身模板工作原理示意图

进行CW1及CW2第二层浇筑时,利用第一层浇筑时预留在混凝土内的圆台螺母安装墙身侧模底托,如图7所示。该底托为上下可微调结构,能够校正模板安装偏差,确保安装精度及操作简易性。

图7 墙体模板底部拖座示意图

墙体模板安装时,为便于调整其垂直度,在墙身内侧模板安装水平撑。该水平撑与满堂支架连结形成整体,通过调整丝杠外露长度达到调整模板垂直度的目的。外侧模板加装斜撑,该斜撑与外侧施工支架或直接与地面铰接。上述撑杆具有拉杆及压杆双重性质,但均不属于主要承重构件。

3.4 保护层控制工艺

本工程中对混凝土保护层厚度要求十分严格,其中背水侧保护层厚度5 cm,迎水侧保护层厚度7 cm。受模板安装固定工艺限制,在模板内侧需安装圆台螺母,传递内外对拉螺杆受力,形成整体对拉体系。为保证混凝土保护层厚度满足设计要求,对不同保护层要求下的圆台螺母及对拉螺杆区别设计。背水侧圆台螺母内设置有挡片以限制内外杆拧入螺母内的长度,外杆拧入螺母内的长度即保护层厚度,如图8所示。迎水侧对拉螺杆外杆穿过圆台螺母,拧入焊接在内杆上的螺母内,形成整体,保护层厚度即圆台螺母全长,如图9所示。

图8 背水侧圆台螺母设计方案

图9 迎水侧圆台螺母设计方案

拆除模板后,拧下圆台螺母孔采用环氧砂浆对孔洞进行修补。

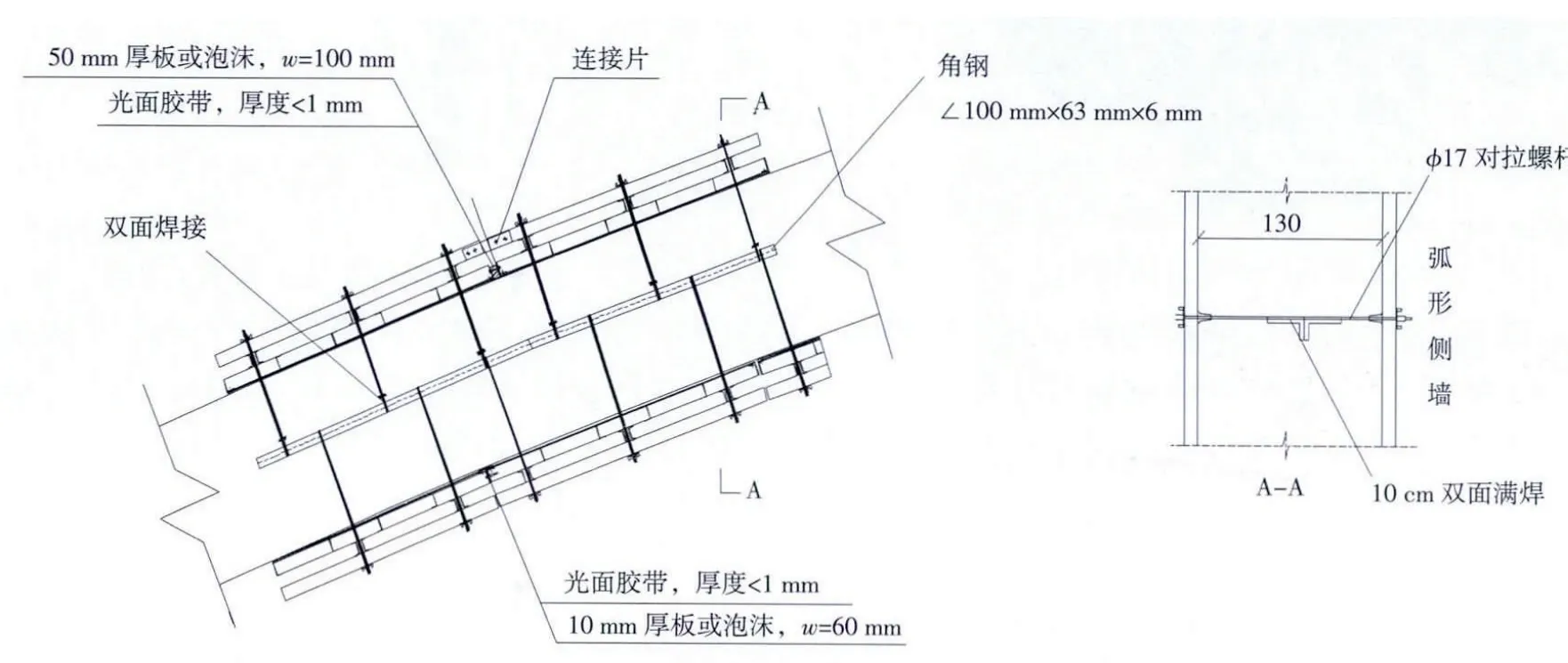

3.5 弧形墙体模板

西人工岛隧道暗埋段CW2段侧墙为弧形墙体,由两段圆弧组成。由于曲率半径较大,模板采用2.4 m折线段对原弧形结构线进行拟合,偏差最大处仅3 cm,能较好地满足结构尺寸需求。

为解决弧形侧墙内外侧起弧点不一致,导致圆台螺母与模板面不能垂直难题,将内拉杆分为两段,通过焊接角钢形成组合对拉结构,见图10。

图10 采用折线模板拟合后拼装示意图

3.6 顶模及支架系统

顶板采用1.2 m×2.4 m胶合板作为底模,模板拼缝利用玻璃胶密合。支架采用承插型盘扣式钢管支架满堂支撑。该支架正常间距为1.2 m×1.2 m,竖向步距1.5 m。各杆件通过立杆上按照50 cm间距焊接的八角盘扣进行连接,使各杆件均为二力杆,轴心受拉或受压。

立杆型号为A-LG-1000、A-LG-1500、ALG-2000,直径为60.3 mm,壁厚3.2 mm,根据净空配置长度,有1.0 m、1.5 m、2.0 m三种;横杆型号为HG-900、HG-1200、HG-1500,直径为48.3 mm,壁厚为2.5 mm,长度主要有1.2 m、0.9 m、1.5 m三种;斜杆型号为XG-900×1500、XG-1200×1500、XG-1500×1500、直径为 34.5 mm,壁厚为2.3 mm。各杆件材质均为Q345,表面进行热镀锌处理。支架上下采用可调托座,支架整体搭设完毕后如图11所示。

图11 CW1顶板模板安装

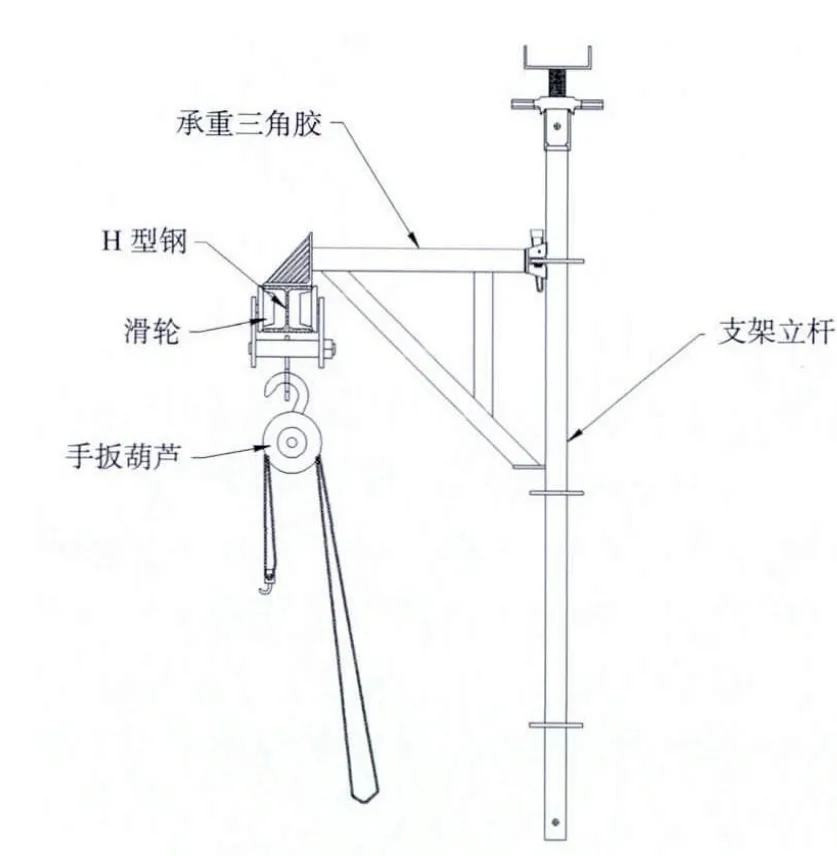

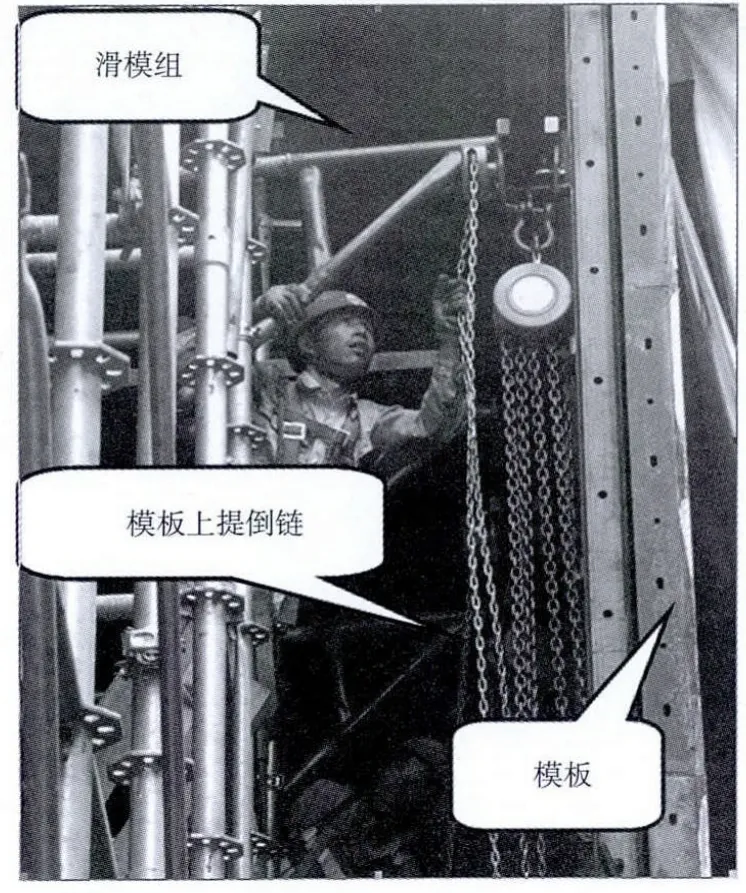

3.7 管廊内模板拆除

本工程模板拆除难点在于需在隧道管廊狭小空间内进行吊装作业。为克服上述困难,利用支架系统作为依托,在靠近模板侧支架顶部安装滑模体系,分单元整体移模。如图12所示,滑模体系为工字钢滑轮组合,拆除对拉螺杆外螺杆及横向双槽钢后,通过滑轮组上的倒链斜向上略微上提墙体模板,即可直接吊起单片模板,滑移至出口处。如图13所示,为采用滑模体系拆除墙身模板实物图。

图12 滑模体系

图13 中墙模板滑模操作实物图

4 模板设计计算

4.1 模板侧压力计算

经计算,考虑混凝土浇筑过程中混凝土冲击模板及振捣棒的振动等活载影响(取2 kN/m2),最不利模板侧压力计算值为59.75 kN/m2。侧压力设计值=1.2×侧压力标准值+1.4×活载=74.5 kN/m2。

4.2 主次龙骨承载力计算

次龙骨为钢框模板劲性框架∠100 mm×63 mm×6 mm角钢,其布置间距依胶合板应力分析按照三跨连续梁进行抗弯、抗剪及挠度承载反验算取最小值做为布置间距的上限值。该计算模型假定次龙骨为三跨连续梁支点。根据计算,次龙骨最小布置间距需为317 mm。最终次龙骨布置间距取300 mm,能够满足胶合板受力要求。

主龙骨选用10号双槽钢,单块模板2.4 m范围内共计布置三道,布置间距为0.9 m。对拉螺杆横竖向布置最大间距均为0.9 m。验算次龙骨承载时,支点为主龙骨,验算主龙骨承载时,支点为对拉螺杆。主次龙骨均按照两跨悬挑梁进行抗弯、抗剪强度、刚度验算。根据计算,结果均能满足受力及变形要求。

4.3 对拉螺杆受力计算

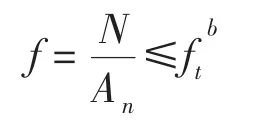

本工程中使用直径17 mm高强度T形扣对拉螺杆。其抗拉强度验算按照下式计算:

式中:f为对拉螺杆承受的拉应力;N为对拉螺杆承受的荷载,本工程中螺杆承受的拉力为对拉螺杆作用区域面荷载等效的集中荷载;An为对拉螺杆净截面积,本工程中为226.98 mm2;fbt为螺杆抗拉强度设计值,280 N/mm2。

取最不利分层CW1第二层混凝土浇筑分析,根据竖向槽钢的位置,假定螺杆左右布置间距为0.9 m、0.6 m,上下布置间距根据侧压力进行计算,按照0.9 m布置能够满足使用要求。

由于本工程中混凝土初凝时间达到10 h,出于保守考虑,在模板底部两层对拉螺杆按照0.6 m层距进行布置,以保证底部模板安全,确保无跑模、爆模现象发生。

4.4 支架承载力验算

因本工程施工场地为外海深基坑作业,可以不考虑风荷载影响。根据JGJ 231—2010《建筑施工承插型盘扣式钢管支架安全技术规程》相关规定验证支架承载力,主要从长细比及承载力分别进行验算。立杆轴向力设计值按照下式计算:

式中:NG1k为脚手架结构自重标准值产生的轴力;NG2k为构配件自重标准值产生的轴力;∑NQk为施工荷载标准值产生的轴向力总和,内外立杆可按一纵距内施工荷载总和的1/2取值。

按照上式计算得单支立杆所受最大荷载N=87.79 kN。其中该规范规定脚手架立杆长细比不得大于210。

立杆长度可按照如下公式进行计算:

式中:η为模板支撑架立杆计算长度修正系数,水平步距为1.5 m时,取值1.20;h为模板支撑架中间层最大步距;h′为支架立杆顶层水平杆步距,宜比最大步距减少一个盘扣的距离;k为悬臂端计算长度折减系数,取为0.7;a为支架可调托座支撑点至顶层水平杆中心线的距离。

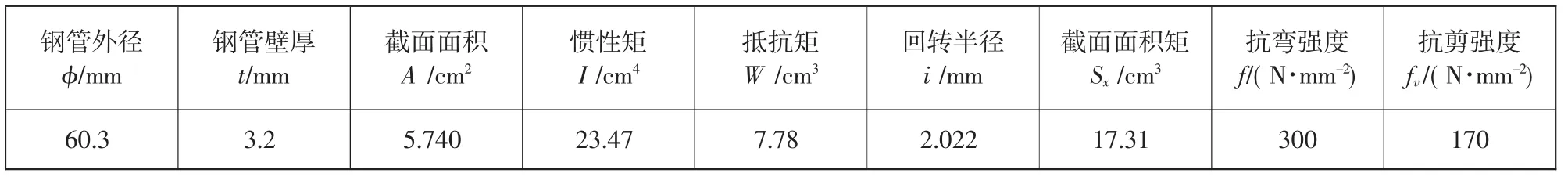

根据本工程应用实际情况,选用的立杆截面特性如表1,按照式(1)及式(2)计算的数据分别为1.8 m及1.27 m,取两者计算值中的较大值,即l0=1.8 m。

弹性模量E=206 000 N/mm2。长细比λ=l0/i=89.0≤ [λ]=210,故满足规范要求。

不组合风荷载时,立杆稳定性按照下列公式计算:

表1 支架立杆截面特性

式中:f为钢材的抗拉、抗压和抗弯强度设计值;φ为轴心受压构件的稳定系数,应根据立杆长细比按照JGJ 231—2010《建筑施工承插型盘扣式钢管支架安全技术规程》查表取值,本工程查表取0.558;A为立杆的截面积。

单支立杆允许承载力设计值Nmax≤ [σ]φA=96.09 kN,大于实际承载值,故满足要求。

5 模板及支架位移监测

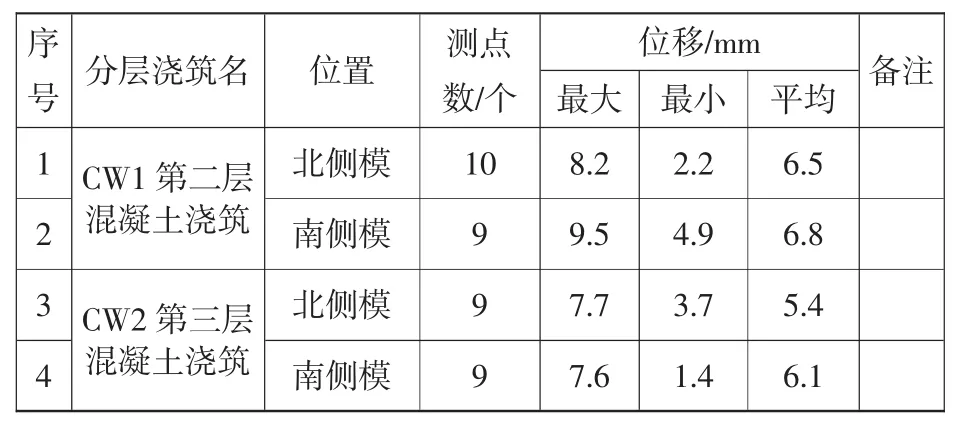

5.1 模板位移监测

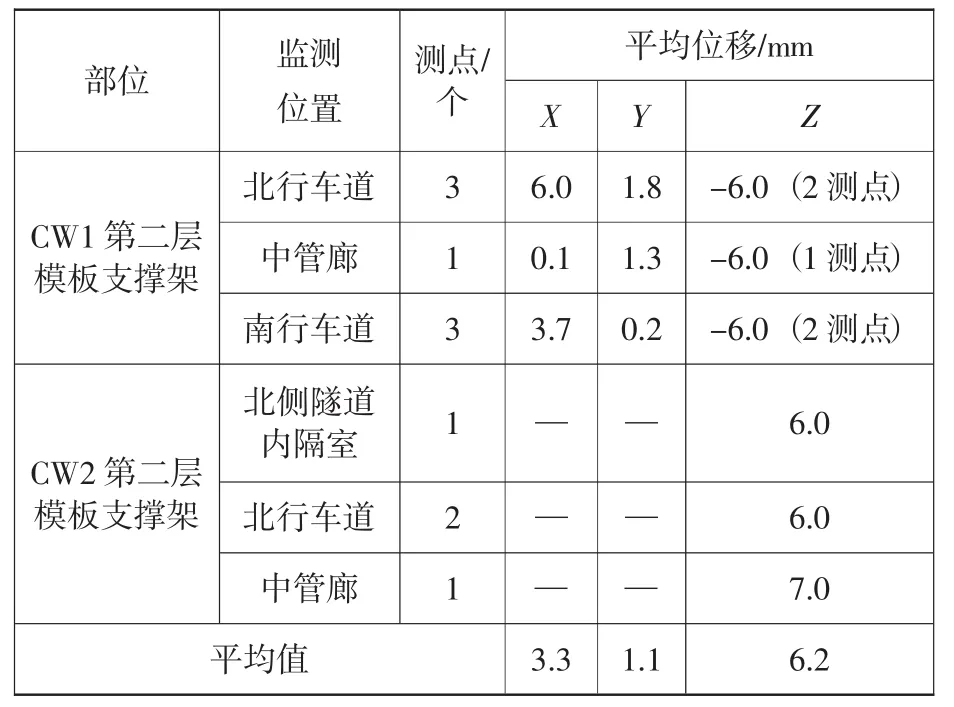

在进行每次混凝土浇筑时,对外侧模板位移进行全过程监测,未发生跑模现象。监测数据如表2所示,模板各区域变形较小,均在合理可控范围内,较好地保证了结构尺寸。

表2 最不利浇筑分层模板变形量表

5.2 模板支架压缩位移监测

支架在施工前,通过1.2倍施工荷载,同工况进行预压试验,测得压缩量约为10 mm,以此作为预留压缩量。CW1与CW2主体结构顶板浇筑时,在模板支架上均设置了监测点,并在顶板模板次梁(14号工字钢)上设置了沉降位移监测点。其中CW1段设置了7个支架倾斜位移监测点与4个沉降位移监测点,CW2段设置了4个沉降位移监测点。平均水平位移最大为6.0 mm,沉降最大值为7.0 mm,实际沉降值小于预留沉降值,保证了结构的净空尺寸。支撑实测沉降位移统计表如表3所示。

表3 模板支撑架沉降位移统计表

6 结语

该工程结构是国内第一次在外海施工的现浇隧道结构,其中第二次浇筑的CW1顶板局部厚度达到了1.7 m,墙身浇筑高度达9.1 m,墙厚1.5 m,一次浇筑混凝土2 058 m3。通过模板与支架的合理组合,实现了墙身和顶板的一次浇筑成型,浇筑质量满足现行规范及设计要求。装配式支架及模板满足现场使用要求,为现浇隧道结构施工提供了较好的解决方案。

[1]JGJ 231—2010,建筑施工承插型盘扣式钢管支架安全技术规程[S].

[2]江正荣.建筑施工计算手册[M].北京:中国建筑工业出版社,2007.

[3]建筑施工手册编委会.建筑施工手册.5版[M].北京:中国建筑工业出版社,2012.