大型钢结构厂房伸缩缝的优化设计

2013-08-13王燕刘欣梅

王燕,刘欣梅

(中交天津港湾工程设计院有限公司,天津 300461)

近年来,一些奥运场馆、大型会展中心、剧院、航站楼、大型重钢厂房等建筑的兴建,推动了钢结构的发展和应用。钢结构厂房的尺度越来越多的超出规范允许的范围,设置伸缩缝在所难免,传统的解决方法就是采用双柱,这种结构形式工程造价高,同时后期使用有许多不便,本文通过优化伸缩缝的设计,节约了工程造价,并且方便后期使用。

1 工程概况

本文所述预应力混凝土管桩生产车间,位于天津市滨海新区汉沽区内,工程总用地面积为125 815.60 m2,车间建筑面积39 307.87 m2,建筑层数为1层,建筑高度12.9 m。

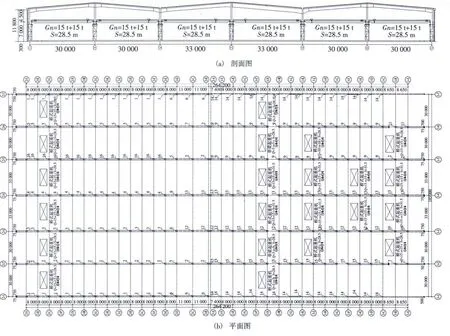

平面尺寸为宽186 m,长264.2 m[1]。共6跨,轴线间距分别为30 m、30 m、33 m、33 m、30 m、30 m;典型柱距为8 m。每跨设置两台双梁桥式吊车,起重量均为15 t+15 t。

2 设计条件

工程为大型项目等级,设计使用年限为50 a,建筑物耐火等级为二级,基本风压0.55 kN/m2,基本雪压0.35 kN/m2。

抗震设防烈度8度,设计基本地震加速度值0.20 g,设计地震分组第一组。建筑结构安全等级二级,建筑抗震设防类别丙类,钢结构抗震等级三级。

剖面图和平面图如图1。

3 伸缩缝方案优选

根据现行国家标准GB 50017—2003《钢结构设计规范》第8.1.5条规定,本工程条件下允许的温度区段长度为横向120 m、纵向220 m[2]。故横向和纵向均需要设置温度收缩缝。本文主要介绍横缝的优化处理方法。

图1 厂房示意图

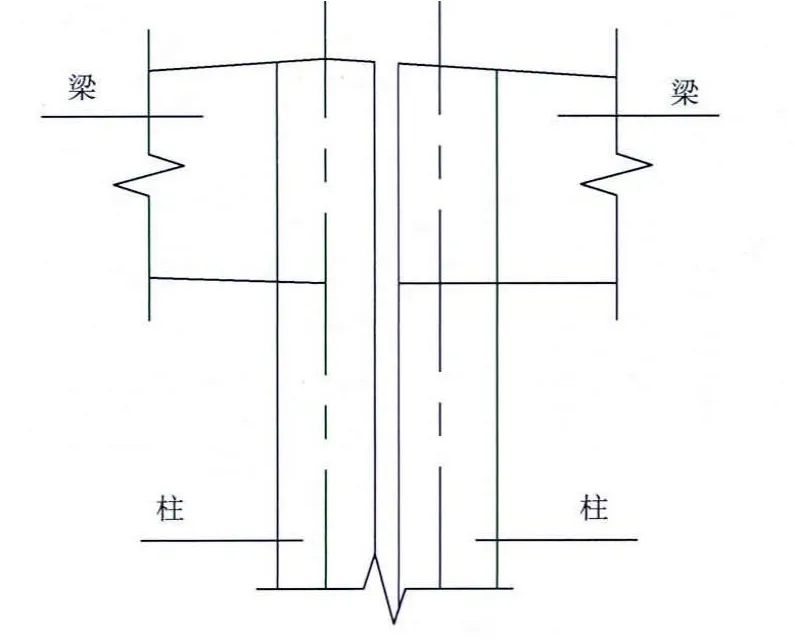

3.1 方案1设置双柱

横缝的传统处理方法就是设置双排柱[3],由此把整个车间的上部结构分成两个独立的受力体系,两个结构内分别设置两套柱间支撑和屋面支撑。而基础不分开,伸缩缝处采用双柱联合基础。伸缩缝处梁设置如图2所示。

图2 设置双柱方案

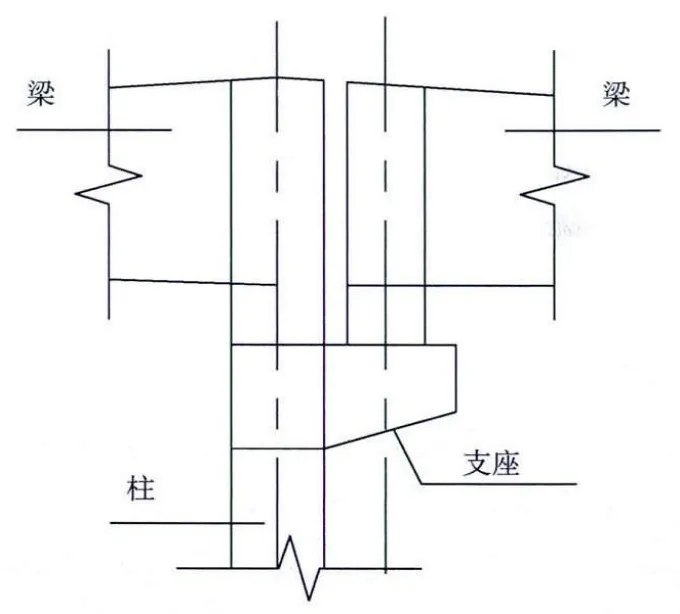

3.2 方案2设置单柱

考虑采用单柱,伸缩缝处梁端设置滑动支座,整个车间采用一个结构受力体系,设置一套支撑系统。基础按照单柱基础设计。伸缩缝处梁的设置如图3所示。

图3 设置单柱方案

3.3 方案比选

将两种方案进行对比:

1)由于方案2采用了单排柱,故可以节省车间内结构占用的空间,从而加大车间内的使用面积、节省建筑物的占地面积;

2)经过计算比较,在满足规范要求的前提下,方案2节约用钢量,从而节约工程造价;

3)由于方案1需要设置双排柱,故需要配合设置两个杯口和联合基础,混凝土用量和施工较方案2复杂。

通过对比,采用方案2处理伸缩缝,即设置单排柱、梁单侧设置滑动支座。

3.4 施工图设计

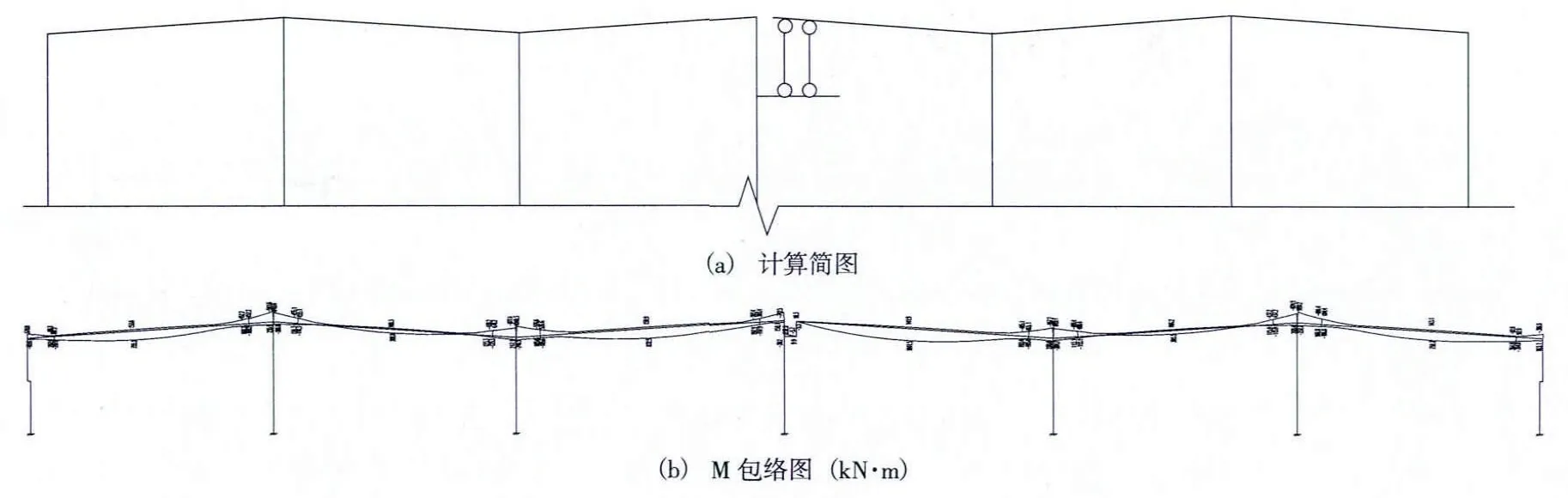

对方案2设置单排柱的模型进行力学简化,如图4所示。

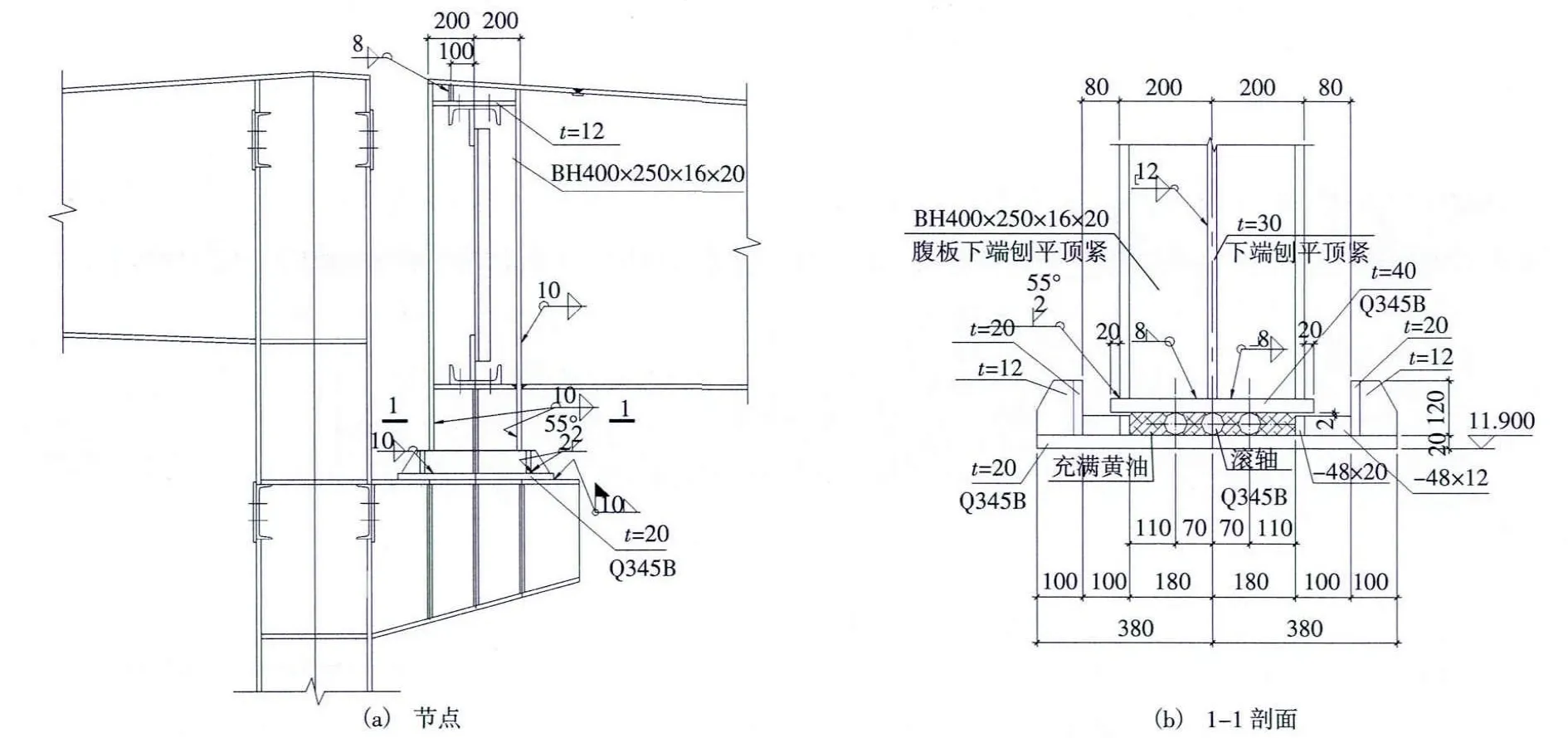

遵循建筑结构荷载规范、建筑抗震设计规范、钢结构设计规范[2-5]的相关原则进行计算和设计,得出方案2的设计施工图如图5所示。

图4 单排柱模型力学简化

图5 设计节点

4 工程造价

采用以上两种方案均能实现伸缩缝的处理,但通过对两种方案的上部结构和基础进行工程造价的比较后显示,采用优化之后的伸缩缝处理方案能够节约工程造价约11%,节约程度随工程体量的增加而愈加明显,因此,对于大型钢结构厂房来说,采用方案2单柱的处理方法,经济效益非常明显。

5 实际应用效果检验

本工程采用方案2“设置单排柱、梁单侧设置滑动支座”来解决伸缩缝的设置,该车间于2012年1月施工完成,至今已经使用1年多的时间。应用过程中使用效果良好,实现了技术创新与工程实践的有效结合。

6 结语

1)技术上实现了创新:通过优化伸缩缝的做法,采用一侧刚接、一侧滑动支撑的屋面梁,并利用上柱挑出牛腿作为屋面梁的支座,实现了规范中伸缩缝的设计和要求,打破了伸缩缝采用双柱处理的传统方法,创新了大型钢结构厂房的伸缩缝设计。

2)经济效益明显,节约了工程造价。通过本文的单柱伸缩缝设计方法与传统双柱处理方法的工程造价比较,能够节约工程造价约11%。

3)单柱伸缩缝设计,节省厂房内结构占用的空间,从而增加厂房内的使用面积,符合生产工艺发展需求,可以推广使用。

[1]关于年产500万米预应力混凝土管桩生产基地的设计方案[R].天津:中交天津港湾工程设计院有限公司,2011.

[2]GB 50017—2003,钢结构设计规范[S].

[3]钢结构设计手册(第三版)[M].北京:中国建筑工业出版社,2004.

[4]GB 50011—2010,建筑抗震设计规范[S].

[5]GB 5009—2001,建筑结构荷载规范[S].